(5Ю СПОСОБ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали | 1975 |

|

SU537116A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2384627C1 |

| Способ выплавки стали | 1981 |

|

SU954433A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 2005 |

|

RU2304621C2 |

| Способ выплавки стали | 1981 |

|

SU1013494A1 |

I

Изобретение относится к черной металлургии и может быть использовано при выплавке стали в дуговых электропечах.

Известны способы выплавки стали с присадкой на подину печи перед завалкой металлошихты различных шлакообразующих смесей 1 .

Наиболее близким к предлагаемому является сопоб выплавки быстрорежущей стали, по которому с целью улучшения качества стали и уменьшения угара легирующих элементов, в печь перед завалкой металлошихты загружают известняк в количестве 1-3% от веса металлошихты, а загрузку производят слоями в следующей последовательности: окислы металлов, углеродсодержащий материал, известняк, металлошихта 2.

Однако вследствие того, что газообразный кислород при известном способе не используется, выплавка стали по нему приводит к снижению производительности электропечи и к по- . вышению удельного расхода электроэнергии, электродов и огнеупоров.

Цель изобретения - сокращение продолжительности плавки, удельного расхода электроэнергии, электродов и повышение стойкости огнеупорной футеровки.

Указанная цель достигается тем, что на слой известняка вводят плавиковый шпат и через 20-35 мин от начала включения печи при давлении 1.5-3,5 атм начинают вдувание кислорода непосредственно в слой углеродсодержащего материала (кокса).

В состав шлакообразующих вводят известь.

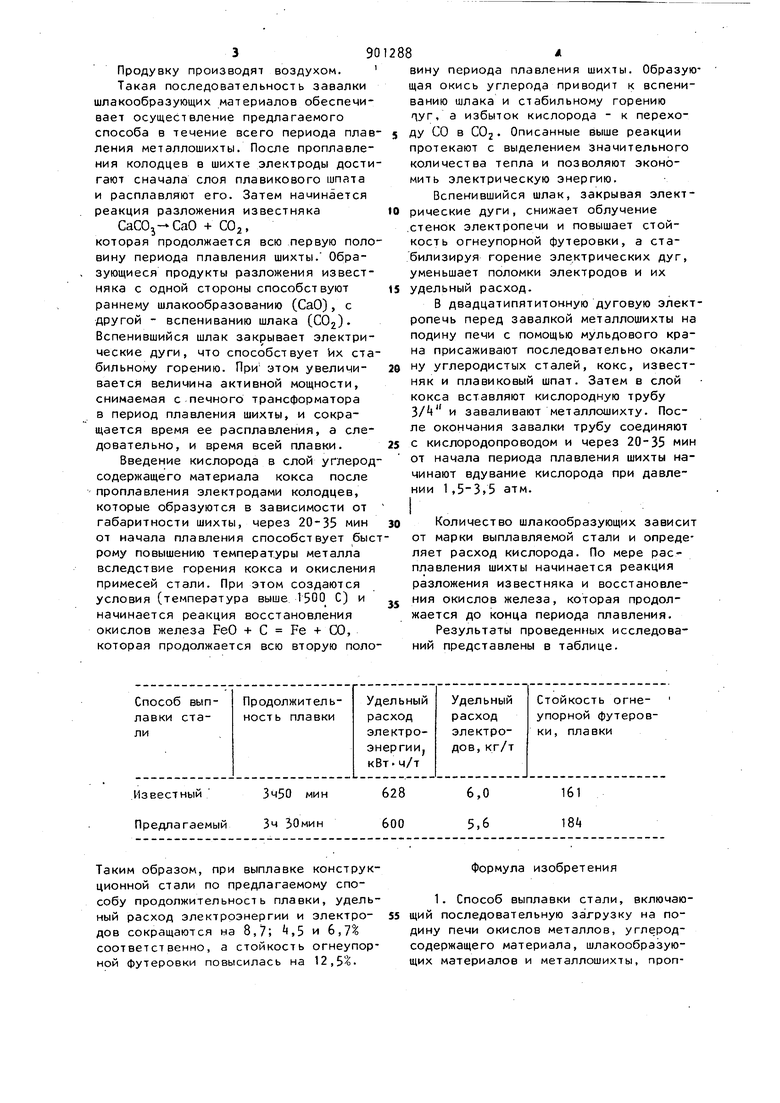

В состав шлакообразующих материалов вводят отработанный флюс электрошлакового переплава состава, %: СаРг 50-70; 20-30; СаО З-Ю; SiOj 0,5-5,0. 39 Продувку производят воздухом. Такая последовательность завалки шлакообразующих материалов обеспечивает осуществление предлагаемого способа в течение всего периода плав ления металлошихты. После проплавления колодцев в шихте электроды дости гают сначала слоя плавикового шпата и расплавляют его. Затем наминается реакция разложения известняка CaCOj- CaO + СОг, которая продолжается всю первую поло вину периода плавления шихты. Образующиеся продукты разложения известняка с одной стороны способствуют раннему шлакообразованию (СаО), с другой - вспениванию шлака (СОг) Вспенившийся шлак закрывает электрические дуги, что способствует их ста бильному горению. При этом увеличивается величина активной мощности, снимаемая с печного трансформатора в период плавления шихты, и сокращается время ее расплавления, а следовательно, и время всей плавки. Введение кислорода в слой углерод содержащего материала кокса после проплавления электродами колодцев, которые образуются в зависимости от габаритности шихты, через 20-35 мин от начала плавления способствует быс рому повышению температуры металла вследствие горения кокса и окисления примесей стали. При этом создаются условия (температура выше 1500 С) и начинается реакция восстановления окислов железа FeO + С Fe + Ш, которая продолжается всю вторую поло

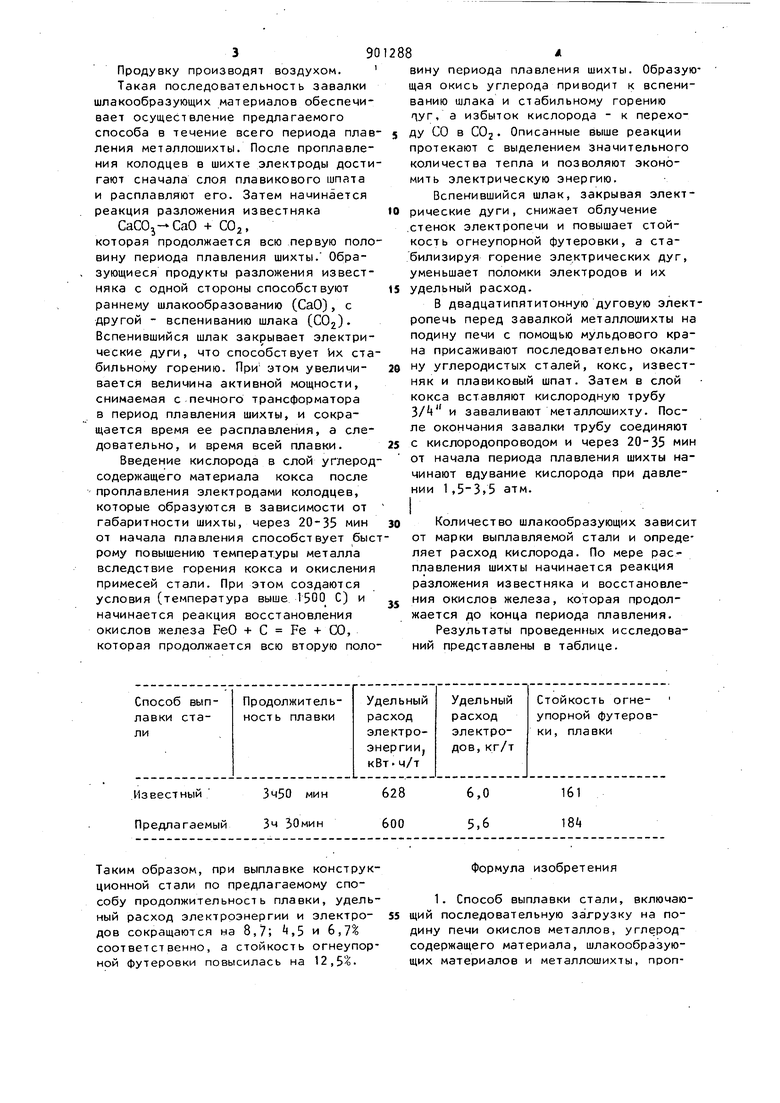

Таким образом, при выплавке конструкционной стали по предлагаемому способу продолжительность плавки, удельный расход электроэнергии и электродов сокращаются на 8,7; ,5 и 6,7% соответственно, а стойкость огнеупорной футеровки повысилась на 12,5-.

Формула изобретения

590

лавление шихты под шлаком, отличающийся тем, что, с целью сокращения продолжительности плавки, удельного расхода электроэнергии, электродов и повышение стойкости огнеупорной футеровки, на слой шлакообразующих вводят плавиковый шпат, и через 20-35 мин до начала включения печи при давлении 1, атм. непосредственно в слой углеродсодержащего материала вдувают кислород.

6

принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1979-09-07—Подача