Изобретение относится к металлур.гии стали и может быть использовано при выплавке стали в электродуговых печах.

Известен ряд способов для интенсификации периода плавления шихты с целью увеличения производительности агрегата и сокращения расхода электроэнергии (применение кислороде., использование.элементов, выделяющих при окислении тепло и т.д.). Известно также, что одной из технологичес1 их задач периода расплавления является дефосфорация расплава. Одним из условий эффективной дефосфорации является наведен-ие к концу расплавСаО

ления высокоосновного шлака

S i 0„

2.,5-2,8), обеспечивая при этом определенное соотношение межлу СаО

СаО

3-3,5) 1.

и FeO( FeO

Известен способ выплапки стали, согласно которому для интенси1)икации электроплйвки в период расплавления вводят .2/3 раскислительной смеси порциями через 5-7 мин. К ввелению раскис.пительной смеси приступают чг-1;г- 1 15-20 MHif от начал. р кян тения

печи, когда электроды проплавят колодцы в металлической завалке. Хорошо перемешанная раскислительная смесь задается р 2-3 приема в период плавления 2 .

Недостатками этого способа являются удорожание процесса из-за применения дорогостоящих элементов раскислителей (Si, А1), а также сниже10ние концентрации FeO при присадке раскислительной смеси, что ухужчае условия дефосфорации.

Наиболее близким по технической

15 сущности и достигаемым результатам является способ выплавки стали в электродуговых печахj включающий введение на подину шлаковой смеси, завалку шихты с последующий ее рас20плавлением с использованием кислорода. Кислород подают через 5-15 мин после включения печи в количестве 4-10 в течение 0,3-2 ч непосредственно в зону шлакообразования,

25 находящуюся в начале периода плавления на подине под слоем твердой шихты. 11лаковую смесь вводят в виде смеси из железной руды, извести, плавикового шпата и кускового кокса

30 в соотношении соотпстственно (2-5):

(2-6 ): (0,1-1,0)s (0,1-2,0) и в количестве 2-6% от веса садки з.

Однако известный способ имеет ряд недостатков. Подача кислорода с прел лагаемой интенсивносгью и в течение предлагаемого времени приводит к значительному угару металлошихты, повышенному содержанию FeO в ишаке, способствует осаждению металлошихты и отсутствию ее экранирующего возг.ей ствия от излучения дуг на стены, начи1зая с самого начала плавления и снижает стойкость футеровки,. Повышенное содержание окислов железа че позволяет соблюсти условия для ,

осуществления дефосфорации(,р- 43-3,5)

Подача кислорода в зону шлакообразования .приводит к перегреву шлака, нарушает температурные условия дефосфорации, уменьшая ее эффективность. ёсе это ухудшает качество металла.

Цель изобретения - снижение угара металлошихты, улучшение качества металла и повышение стойкости футеровки.

Для достижения поставленной цели в способе выплавки стали в электродуговых печах, включающем введение на подину ш.паковой смеси, завалку шихты с последующим ее расплавлением с использованием кислорода, сначгша проплавляют 50-70% шихты, после чего подают в печь кислород с интенсивностью 0,4-0,8 м т-мин при весовом соотношении к извести 1:14-1:3.

Процесс плавления шихты в дуговой высокомощной печи характеризуется проплавлением общего для трех фаз колодца с образованием жидкого расплава и сохранением оставшейся шихты в переферийных частях печного пространства. Эта оставшаяся шихта с одной стороны предохраняет стены от излучения дуг, но с другой стороны, оставаясь вне зоны прямого воздействия дуг, замедляет процесс расплавления, приводит к потере произч водительности печи и перерасходу электроэнергии. В связи с этим эту оставшуюся часть шихты необходимо подплавлять другими источниками энергии Такими источниками могут быть кислород или газокислородная смесь. Однако подсшать их надо в строго определенное время. Если подрезать . оставш юся шихту ранее, чем расплавится 50% шихты, то это приведет к раннему оголению стен печи. Интенвификаадя плг1вления с помощью кислорода послерасплавления более 70% шихты уже не эффективна, так как большая часть шихты уже расплавлена и кислород расходуется, главным образом, на нагрев расплава, ухудшая тем самым условия дефосфорации.

Струя кислорода, интенсифицирующая плавление .должна обладать достаточным запасом кинетической и

- химической энергии. При интенсивности подачи кислорода менее . . . .

0,4 м ТМин струя кислорода не способна быстро подрезать куски нерасплавившейся шихты и процесс этот затягивается, что приводит к пере5 окислению шихты, увеличению ее угара. Подача кислорода с интенсивностью более 0,8 MVMHH обеспечивает энергичную подрезку шихты, обрушение ее в жидкий расплав, но при этом

0 начинается нежелательное в этот период обезуглероживание металла. Количество вводимого кислорода и извести должно обеспечить необходимые условия дефосфораци. Такими условиями ,

5 как было сказано, являются высокая основность шлака и в то же время определенное соотношение между СаО и (еО в плавильном шлаке. Как показывают проведенные эксперименты этим

0 условиям удовлетворяют соотношения между вводимыми кислородом и известью 1:14-1:3.

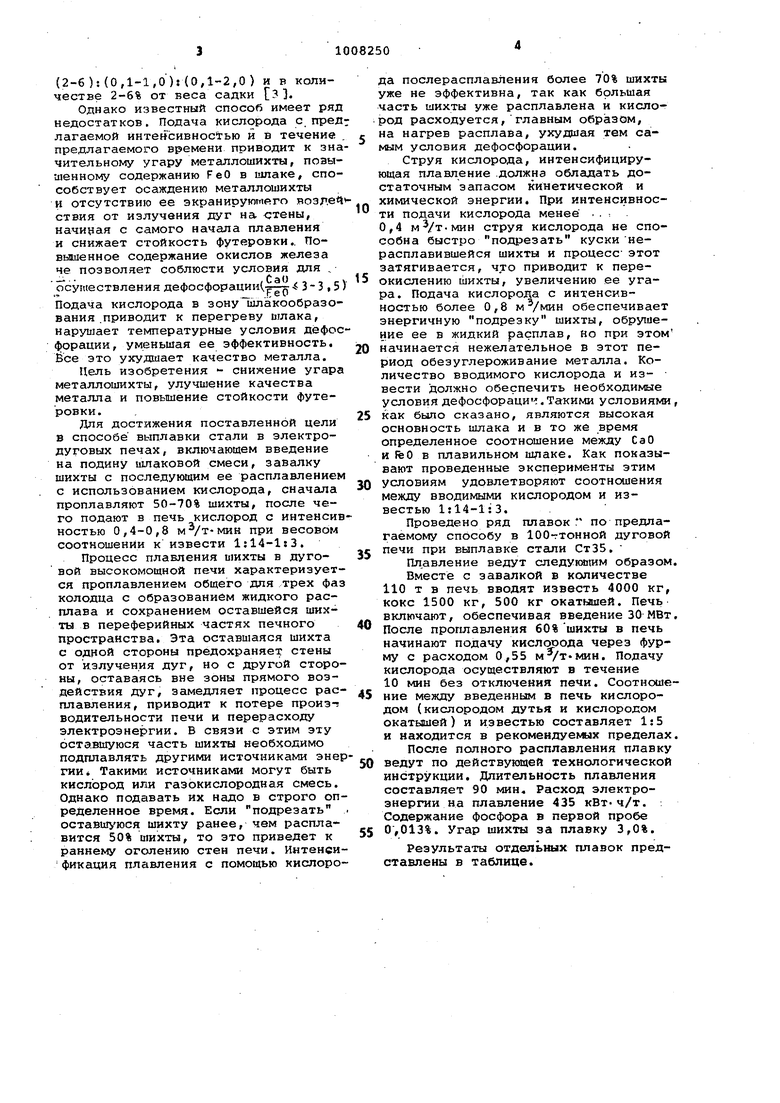

Проведено ряд плавок по предлагаемому способу в 100-7ТОННОЙ дуговой

печи при выплавке стали СтЗБ.

Плавление ведут следующим образом. Вместе с завалкой в количестве 110 т в печь вводят известь 4000 кг, кокс 1500 кг, 500 кг окатышей. Печь включают, обеспечивая введение 30 МВт.

После проплавления 60%шихты в печь начинают подачу кислооода через фурму с расходом 0,55 MVT«MHH. Подачу кислорода осуществляют в течение 10 мин без отключения печи. Соотношение между введенным в печь кислородом (кислородом дутья и кислородом окатышей) и известью составляет 1:5 и находится в рекомендуемых пределах. После полного расплавления плавку

0 ведут по действующей технологической инструкции. Длительность плавления составляет 90 мин. Расход электроэнергии на плавление 435 кВт-ч/т. Содержание фосфора в первой пробе

5 0,013%. Угар шихты за плавку 3,0%.

Результаты отдельных плавок представлены в таблице.

со

о

e

IT

t-t

н

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| Способ выплавки стали | 1979 |

|

SU901288A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ выплавки стали в высокомощных дуговых печах | 1984 |

|

SU1186652A1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220210C2 |

| Способ производства углеродистых и низколегированных сталей в стотонных дуговых печах | 1989 |

|

SU1708868A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТОТОННЫХ ДУГОВЫХ ПЕЧАХ | 1992 |

|

RU2044062C1 |

со м

о о

о o л

. tn o

- Ш fO

во м

о r-t

«ч см fs

о о о о о

о

т

о

in гч

in tn

ъ

in

fO чг

го

о

о сч

о А

го

о о

тЧ

000

о «

о

чг сч «

in

« л in ш

VO

т

in н см

«tl

о со

со го оо

ш in

ео о

в

го о

in о о

Использование предлагаемого способа выплавки стали в дуговых электропечах, обеспечивает по сравнению с существующими способами следующие преимущества. снижается угар металлошихты на 0,5-1,5% абс; сокращается расход электроэнергии на 50 повышается стойкость футеровки на 30%; сокращается длительность плавления на 10-15 мин; обеспечивается высокое качество металла,

При годовом производстве около 500000 t в год экономический эффект составит более бООООО тыс. руб.

Формула изобретения

Способ выплавки стали в электродуговых печах, включающий введение на

подину шлаковой смеси, завалку шихты с последующим ее расплавлением с использованием кислорода, о т л и ч аю щ и и с я тем, что,.с целью снижения угара металлошихты, улучшения качества металла и повышения стойкости футеровки, сначала проплавляют 50-70% шихты, после чего подают в печь кислород с интенсивностью 0,40,8 м /т-мин при весовом соотношении к извести 1:14 - 1:3.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-03-30—Публикация

1981-07-20—Подача