алюминий (только эматалированный), а способ (.2) наоборот - только анодированный. Цель изобретения - повьппение воспроизводимости цвета при обработке изделий сложной конфигурации и упрощение процесса. Указанная цель достигается тем, что в способе обработки оксидных пленок на изделиях из алюминия и его сплавов, включающем окрашивание в черный цвет при комнатной темпера туре в растворе соли никеля, перед окрашкванием изделие последовательн активирзпот в растворе, содержащем 0,2-0,3 г/л хлористого палладия и в растворе, содержащем 2,7-2,9 г/л борогидрида натрия и 20-22 г/л гидроксида натрия, а окрашивание прово дят в растворе, содержащем, г/л: Хлористый никель 79-80 Борогидрид натрия 2,6-2,9 Гидроксид натрия 10-11 Гидроксид аммония 105-110 Двунатриевую соль этилендиаминтетра ксусной кислоты 103-105 Замена борогидрида натрия на гипофосфит натрия не.обеспечивает чер ного цвета поверхности анодированно го или эматалированного алюминия. Окрашенная предлагаемым способом анодированная или эматалированная поверхность изделия из алюминия и его сплавов не уступает по устойчив ти к солнечной радиации и атмосферн явлениям образцам, полученным по из вестному электрохимическому способу Поверхность выгодно отличается глубоким черным цветом, оттенок которо го практически не зависит от сорта сплава алюминия и формы изделия. Испытания оксидных пленок (аноди рование в серной кислоте) на алюминии А-0 и сплавов АМЦ и АМГ по три пластины) и одного радиатора из Д-16- AT, окрашенных в известном и предлагаемом способах показали следуюшд е результаты. В известном способе для А-0 коэф фициент отражения по всей поверхнос ти для трех пластин в среднем не пр вьшал 3,1% (разброс значеьшй по поверхности для одной пластины не пре вышал 1,8%, а от пластины к пластин 6,7%). Дпя АМГ - 4,8% (разброс знач ний коэффициентов отражения по поверхности для одной пластины не пре аьш1ал 2,0%, а от пластины к пласти0,4 не 7,2%Ь Для АМЦ-5,3% (разброс знаений коэффициентов отражения по поверхности одной пластины не превыал 2,8%, а от пластины к пластине 9,3%). Поверхность радиатора из со стороны противоэлектрода мела черно-серый цвет, средний коэффициент отражения 8,7%, с другой стороны 10,1%. По ребристой стороне окраска неравномерная. В предлагаемом способе для А-0 коэффициент отражения по всей поверхности трех пластин в среднем не превьш1ал 2,8% paзбpoc значений по поверхности для одной пластины не превышал J,6%, а от пластины кпластине 5%). Дпя АМГ-3,1% (разброс значений по поверхности для одной пластины не превышал 1,6%, а от пластины к пластине 4,8%). Для АМЦ-3,2% (разброс значений по поверхности для одной пластины не превьппал 1,8%, а от пластины к пластине 5,2%). Поверхность радиатора из Д-16-АТ со всех сторон окрашена равномерно, средний коэффициент отражения не превьш1ал 4,3%, Таким образом, воспроизводимость окраски в черный цвет согласно известному способу меняется от сплава к сплаву,а окраска радиатора неравно-мерна. Способ, согласно изобретению, осуществляют следующим образом. Ппастины 50X80 мм из алюминия АОМ, АМЦ и АМГ и деталь, изготовленная в виде уголка из пластины АМЦ, предварительно обрабатывались в растворе, содержащем 80 г/л гидроксида натрия при температуре 70с в течение 20 с. Затем промывались водопроводной водой и осветлялись в 10% растворе азотной кислоты при комнатной температуре и анодировались в электролите, содержащем 200 г/л серной кислоты при напряжении 13 В и температуре в течение 45 мин 1или эматалировались в электролите, содержащем 32 г/л хромового ангидрида и 2 г/л борной кислоты при напряжении 40 Б в течение 30 мин, затем при напряжении 80 В в течение 30 мин), После анодирования или эматалирования пластины промывались водой, высушивались при комнатной температуре и методом окунания шш полива активировались в 50 мл раствора

хлористого палладия при температуре 25°С, Избыточная влага удалялась с поверхности пластины валиком с фильтровальной бумагой. После сушки пластины повторно активировались в растворе, содержащем борогидрид и гидроксид натрия в течение 50-60 : затем помещались в раствор для окрашивания и обрабатывались в течение 10-15 мин.

06

В результате такой обработки поBepxHoctb анодированных изделий независимо от марки сплава и формы имеет глубоко черный цвет, а поверхность зматалированных изделий - черный, цвет с синеватым оттенкйм, .

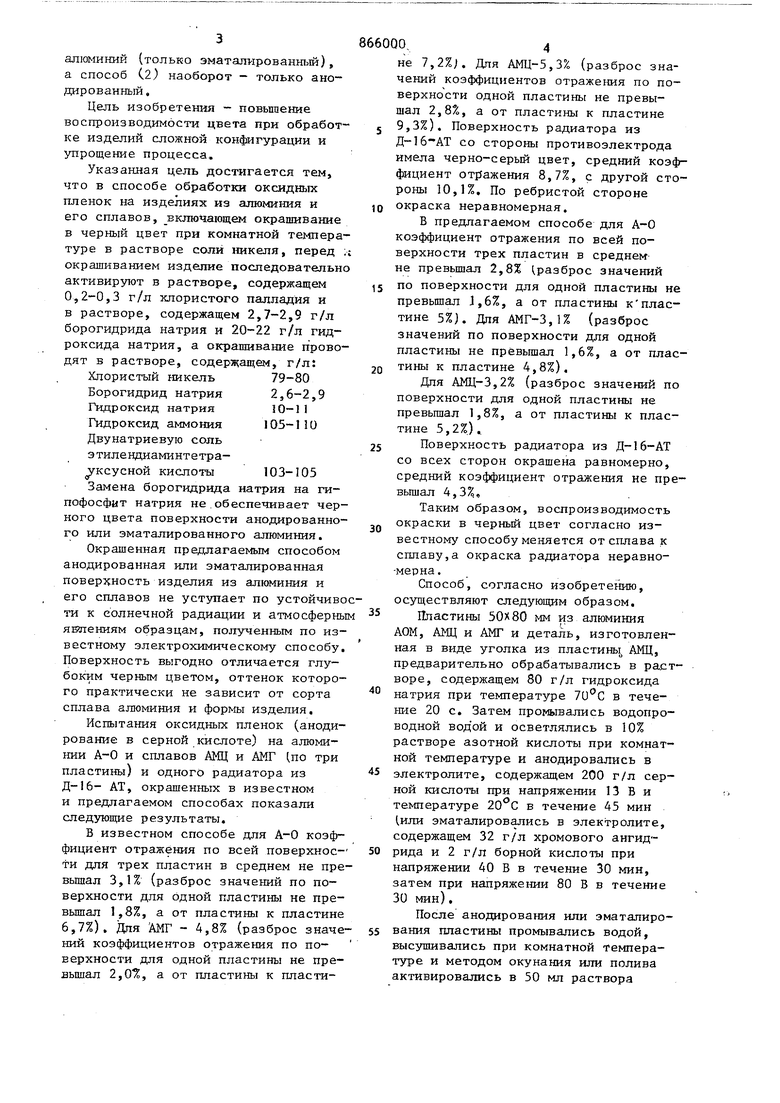

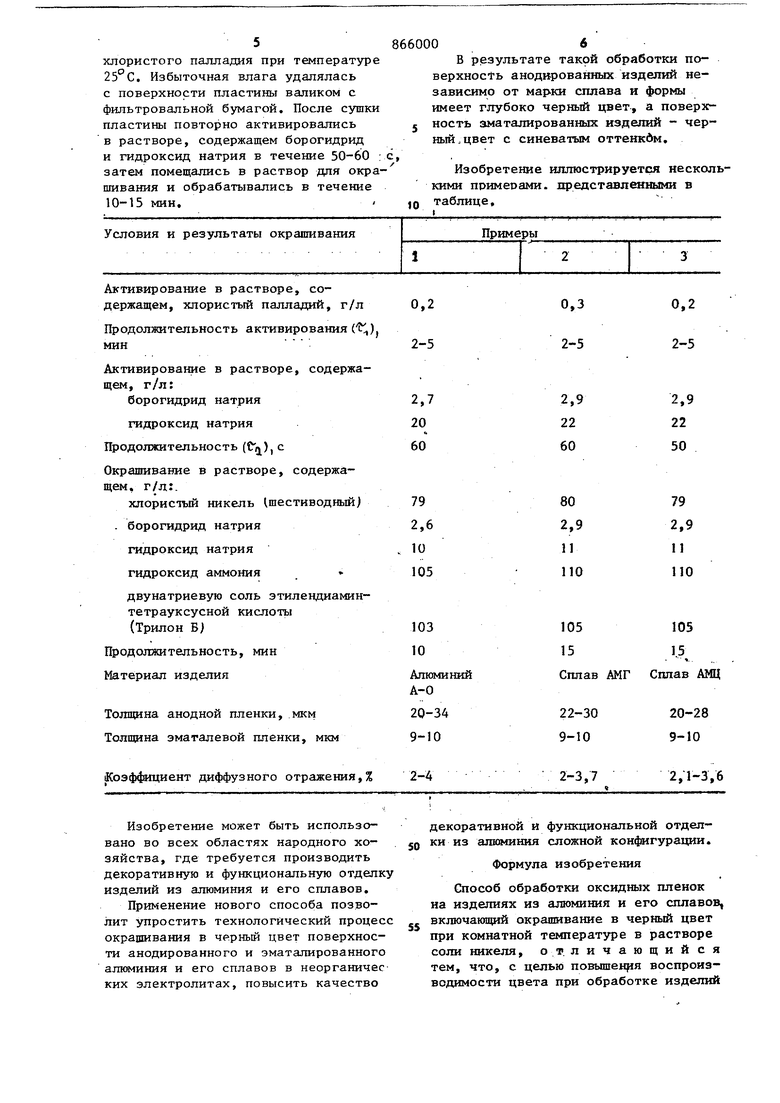

Изобретение иллюстрируется несколькими примерами, представленными в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического окрашивания анодированного алюминия в черный цвет и способ его приготовления | 1982 |

|

SU1145061A1 |

| Раствор для химического меднения | 1982 |

|

SU1087565A1 |

| Раствор для электрохимического чернения эматалированного алюминия | 1978 |

|

SU768860A1 |

| Электролит для электрохимического окрашивания анодированного алюминия и его сплавов в черный цвет | 1985 |

|

SU1379344A1 |

| СПОСОБ МНОГОЦВЕТНОГО ОКРАШИВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1990 |

|

RU2061106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ НА АНОДИРОВАННОМ АЛЮМИНИИ ИЛИ ЕГО СПЛАВАХ | 1994 |

|

RU2069887C1 |

| Способ уплотнения с одновременным окрашиванием анодированных изделий из алюминия и его сплавов | 1990 |

|

SU1819917A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ОКРАШИВАНИЯ АНОДИРОВАННОГО АЛЮМИНИЯ ПОД ДЕЙСТВИЕМ ТОКА ПЕРЕМЕННОЙ ПОЛЯРНОСТИ (ВАРИАНТЫ) | 2011 |

|

RU2467096C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ НА АНОДИРОВАННОМ АЛЮМИНИИ ИЛИ ЕГО СПЛАВАХ | 1992 |

|

SU1833692A3 |

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

Активирование в растворе, содержащем, хлористый палладий, г/л

Продолжительность активирования (

мин

Активировагше в растворе, содержащем, г/л:

борогидрид натрия

гадроксид натрия

Продолжительность (Cij), с

Окрашивание в растворе, содержащем, г/л:.

хлористый никель шecтивoдный

. борогидрид натрия

гидроксид натрия

гидроксид аммония

двунатриевую соль этилендиаминтетрауксусной кислоты

(Трилон Б}

Продолжительность, мин

Материал изделия

Толщина анодной пленки, мкм

Толщина эматалевой пленки, мкм

Коэффициент диффузного отражения,%

Изобретение может быть использовано во всех областях народного хозяйства, где требуется производить декоративную и функциональную отделку изделий из алюминия и его сплавов.

Применение нового способа позволит упростить технологический процесс окрашивания в черный цвет поверхности анодированного и эматалированного алюминия и его сплавов в неорганических электролитах, повысить качество

0,2 2-5

2,9

22

50

79 2,9 11 ПО

105 15

,.

Сплав АМЦ

АМГ

20-28 9-10

2-4

2-3,7

2,1-3,6

декоративной и функциональной отделки из ашдашния сложной конфигурации.

Формула изобретения

Способ обработки оксидных пленок на изделиях из алюминия и его сплавов, включающий окрашивание в черный цвет при комнатной температуре в растворе соли никеля, отличающийся тем, что, с целью повышения воспроизводимости цвета при обработке изделий сложной конфигурации и упрощения про цесса, перед окрашиванием изделие последовательно активируют в раствор содержащем 0;2-0,3 г/л хлористого палладия, и в растворе, содержащем 2,7-2,9 г/л борогидрида натрия и 2022 г/л гидроксида натрия, а окрашива ние проводят в растворе, содержащем, г/л; Хлористый никель 79-80 Борогидрид натрия 2,6-2,9 Гидроксид натрия 10-11 Гидроксид аммония 105-110 Двунатриевую соль этилевдиаментетра103-105уксусной кислоты Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР заявке № 2658921/22-02, кл. С 25 D 11/22, 1978. 2.Патент США 4022671, кл. С 25 О 11/22, опублик. 1977.

Авторы

Даты

1981-09-23—Публикация

1979-06-05—Подача