1

Изобретение относится к области производства пьезокерамических преобразователей.

Одним из основных требований при v изготовлении пьезокерамических преобразователей является обеспечение соединения пьезоэлементов и конструктивных элементов в активные блоки с требуемыми технологической прочностью и величиной переходного сопротивления в злектрическом контакте между ними.

Известен способ изготовления пьезокерамических преобразователей, основанный на склеивании активных блоков эпоксидными клеями с введением в клеевой шов токопроводящих элементов, причем в качестве токопроводящих элементов используют порошки металлов и других электропроводящих веществ: серебра, графита, никеля, молибдена и т.п. tl.

Однако известен способ склейки активных элементов имеет существенные недостатки. Из-за разброса получаемых после отверждения толщин клёе вого шва электроакустические параметры активных блоков преобразователей сильно колеблются по эффективности и резонансной частоте.

Наиболее близким по технической сущности к предлагаемому является известный способ изготовления пьезокерамических преобразователей, вклю10чаюищй склеивание под давлением активных блоков преобразователей с введенными в клеевой шов токопроводящими элементами в виде отдельных точек проводящей массы .

t5

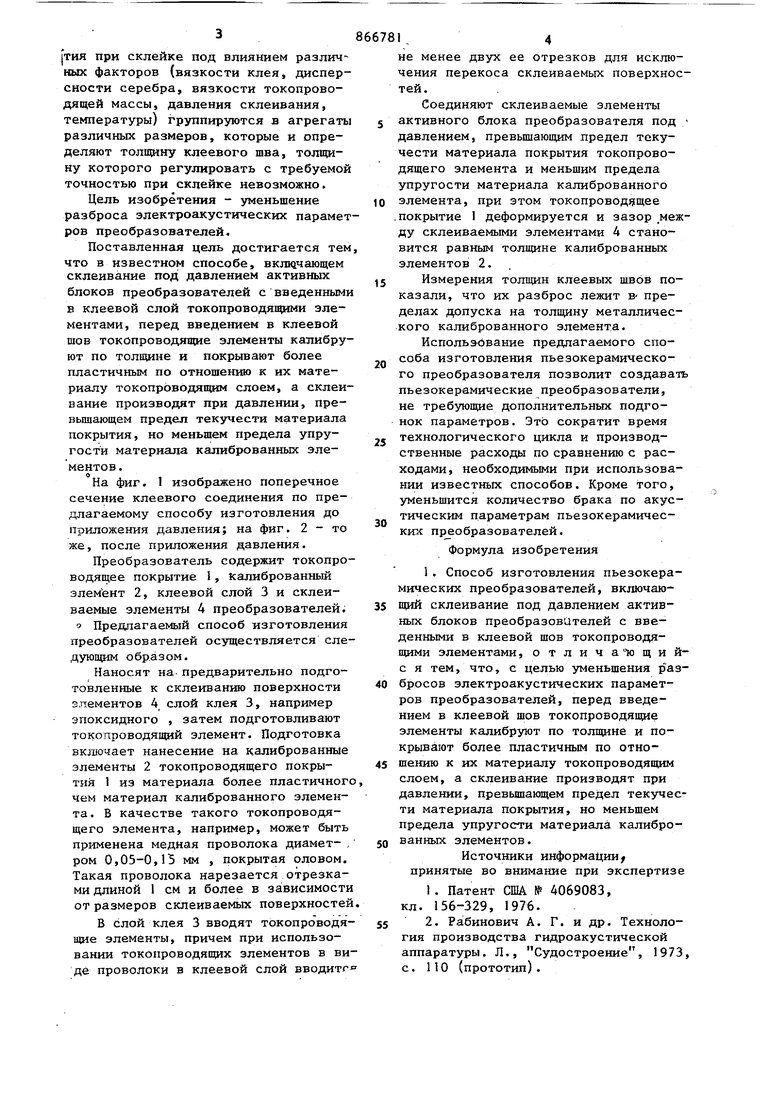

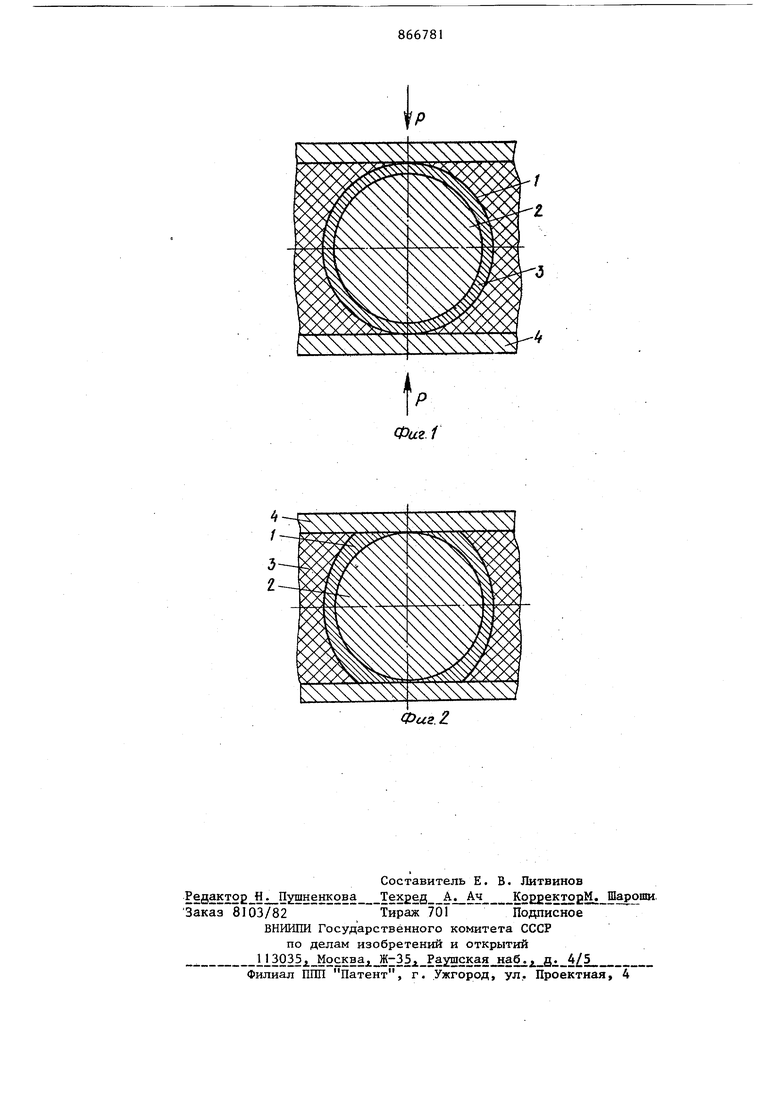

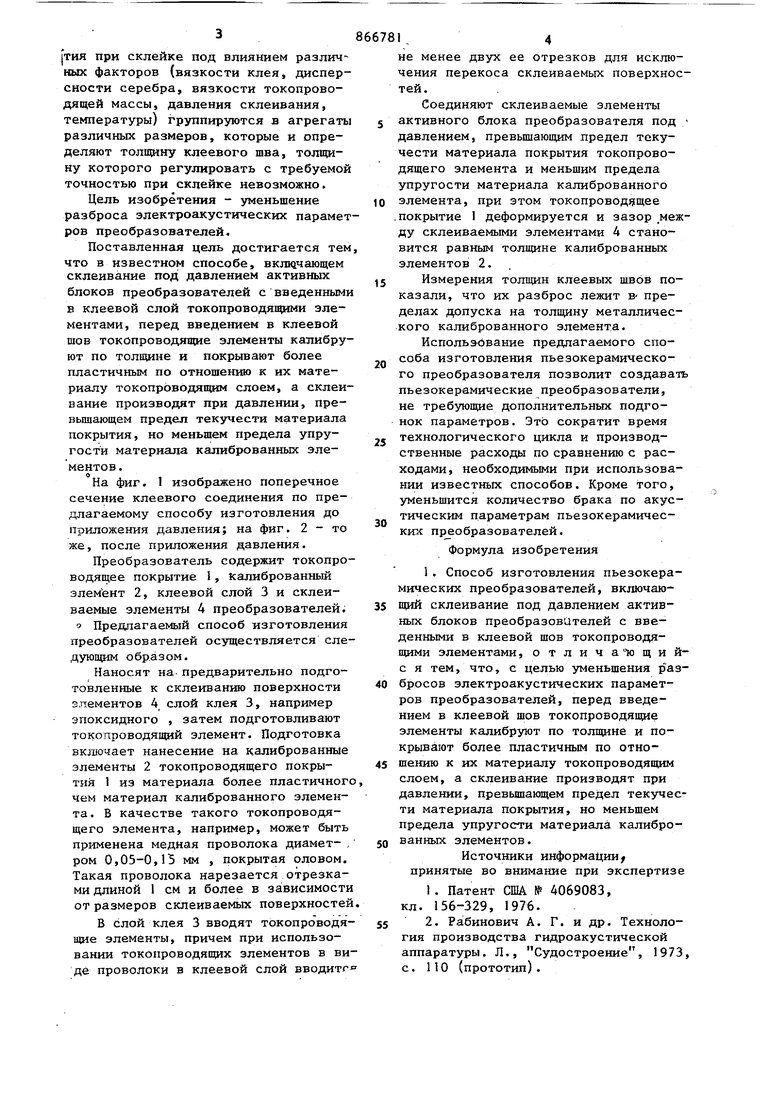

Недостатком известного способа является значительный разброс электроакустических параметров (пр эффективности и резонансной частоте) активных блоков преобразователей вслед20ствие того, что частицы мелкодисперсного серебра, входящего в состав токопроводящей массы, в процессе введения в клеевой слой и в процессе ежа|тия при склейке под влиянием различных факторов (вязкости клея, дисперсности серебра, вязкости токопроводящей массы, давления склеивания, температуры) группируются в агрегаты различных размеров, которые и определяют толщину клеевого шва, толщину которого регулировать с требуемой точностью при склейке невозможно. Цель изобретения - згаеньшение разброса электроакустических парамет ров преобразователей. Поставленная цель достигается тем что в известном способе, вклигчающем склеивание nojoi давлением активных блоков преобразователей с введенными в клеевой слой токопроводящими элементами, перед введением в клеевой шов токопроводящие элементы калибруют по толщине и покрывают более пластичным по отношению к их материалу токопроводящим слоем, а склеивание производят при давлении, превышающем предел текучести материала покрытия, но меньшем предела упругости материала калиброванных элементов. На фиг. 1 изображено поперечное сечение клеевого соединения по предлагаемому способу изготовления до приложения давления; на фиг. 2 - то же, после приложения давления. Преобразователь содержит токопро водящее покрытие 1, калиброванный элемент 2, клеевой слой 3 и склеиваемые элементы 4 преобразователей. о Предлагаемый способ изготовления преобразователей осуществляется сле дующим образом. Наносят на- предварительно подготовленные к склеиванию поверхности элементов 4 слой клея 3, например эпоксидного , затем подготовливают токопроводящий элемент. Подготовка включает нанесение на калиброванные элементы 2 токопроводящего покрытия 1 из материала более пластичног чем материал калиброванного элемента. В качестве такого токопроводящего элемента, например, может быть применена медная проволока диамет- , ром 0,05-0,15 мм , покрытая оловом. Такая проволока нарезается отрезками длиной 1 см и более в зависимости от размеров склеиваемых поверхностей В слой клея 3 вводят токопроводящие элементы, причем при использовании токопроводящих элементов в ви де проволоки в клеевой слой вводитг не менее двух ее отрезков для исключения перекоса склеиваемых поверхностей. Соединяют склеиваемые элементы активного блока преобразователя под давлением, превьшающим предел текучести материала покрытия токопроводящего элемента и меньшим предела упругости материала калиброванного элемента, при этом токопровбдчщее покрытие 1 деформируется и зазор между склеиваемыми элементами 4 становится равным толщине калиброванных элементов 2. . Измерения толщин клеевых швов показали, что их разброс лежит в- пределах допуска на толщину металлического калиброванного элемента. Испольэ)вание предлагаемого способа изготовления пьезокерамического преобразователя позволит создавать пьезокерамические преобразователи, не требующие дополнительных подгонок параметров. Это сократит время технологического цикла и производственные расходы по сравнению с расходами , необходимыми при использовании известных способов. Кроме того, уменьшится количество брака по акустическим параметрам пьезокерамическюс преобразователей. Формула изобретения 1. Способ изготовления пьезокерамических преобразователей, включающий склеивание под давлением активных блоков преобразователей с введенными в клеевой шов токопроводящими элементами, отличачощийс я тем, что, с целью уменьшения разбросов электроакустических параметров преобразователей, перед введением в клеевой шов токопроводящие элементы калибруют по толщине и покрывают более пластичным по отношению к их материалу токопроводящим слоем, а склеивание производят при давлении, превышающем предел текучести материала покрытия, но меньшем предела упругости материала калиброванных элементов. Источники информации принятые во внимание при экспертизе 1.Патент США N 4069083, кл. 156-329, 1976. 2.Рабинович А. Г. и др. Технология производства гидроакустической аппаратуры. Л., Судостроение, 1973, с. 110 (прототип).

f.

P

Фаг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ склеивания активных элементов пьезокерамических преобразователей | 1981 |

|

SU1008929A1 |

| Способ изготовления чувствительного элемента электроакустического преобразователя на основе пьезоактивной пленки из поливинилиденфторида (ПВДФ) и устройство для склейки чувствительного элемента | 2018 |

|

RU2680670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2013 |

|

RU2554591C2 |

| Способ изготовления пьезокерамического преобразователя | 1990 |

|

SU1757131A1 |

| СПОСОБ СБОРКИ И РЕМОНТА ЦИЛИНДРИЧЕСКОГО ПЬЕЗОКЕРАМИЧЕСКОГО СЕКЦИОНИРОВАННОГО ПРЕОБРАЗОВАТЕЛЯ | 2000 |

|

RU2167471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2014 |

|

RU2552591C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ЭЛЕКТРОАКУСТИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2024 |

|

RU2838438C1 |

| МНОГОЭЛЕМЕНТНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2294061C1 |

| Способ изготовления образца материала пьезокристаллических преобразователей для механических испытаний | 1990 |

|

SU1727026A1 |

| Способ склеивания элементов пьезоэлектрического датчика ударного ускорения | 2015 |

|

RU2607224C1 |

Фиг. 2.

Авторы

Даты

1981-09-23—Публикация

1980-01-30—Подача