(54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА РАБОТЫ ПОДШИПНИКОВ.

КАЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля подшипников качения | 1980 |

|

SU890109A1 |

| Способ контроля технического состояния подшипников качения | 1989 |

|

SU1691702A1 |

| Устройство для диагностики подшипников качения | 1987 |

|

SU1449858A1 |

| Устройство для контроля подшипников качения | 1990 |

|

SU1712807A1 |

| Устройство для контроля подшипников качения | 1983 |

|

SU1111049A1 |

| Способ вибродиагностики электродвигателей постоянного тока с применением метода вейвлет-анализа | 2021 |

|

RU2769990C1 |

| Способ диагностики подшипников качения | 1980 |

|

SU935733A1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| Способ вибродиагностики зарождающихся дефектов механизмов | 2018 |

|

RU2680640C1 |

| Способ акустического контроля состояния буксовых узлов движущегося поезда | 2022 |

|

RU2781416C1 |

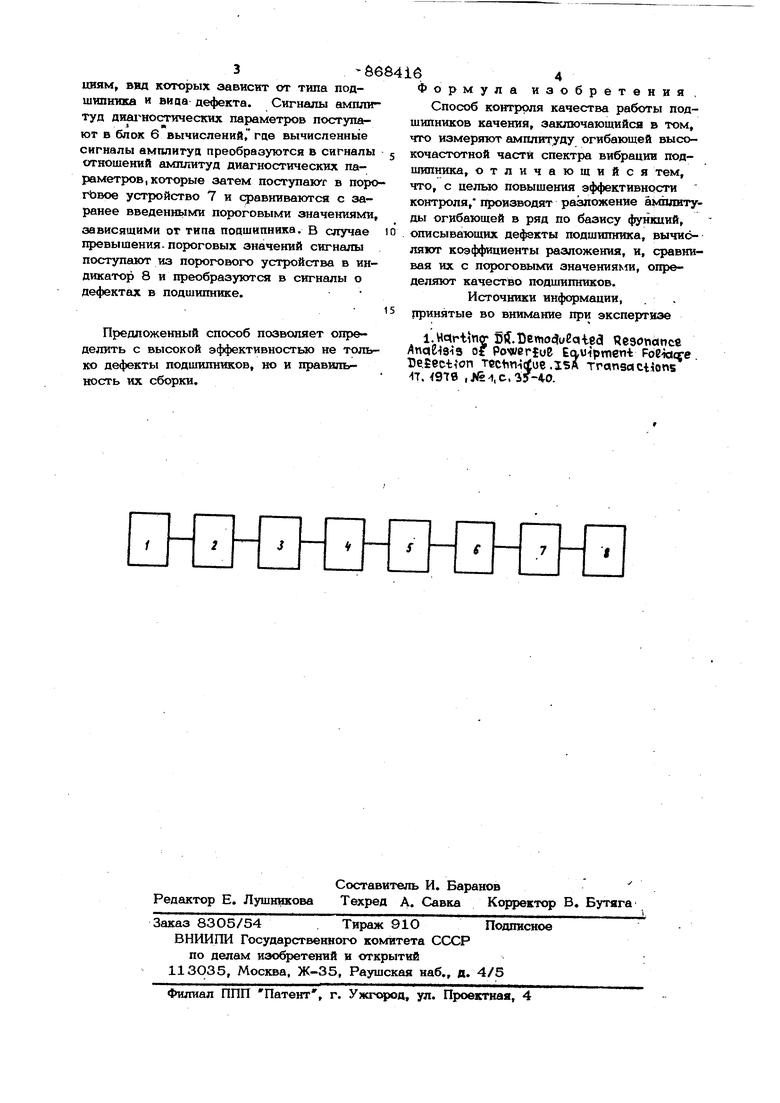

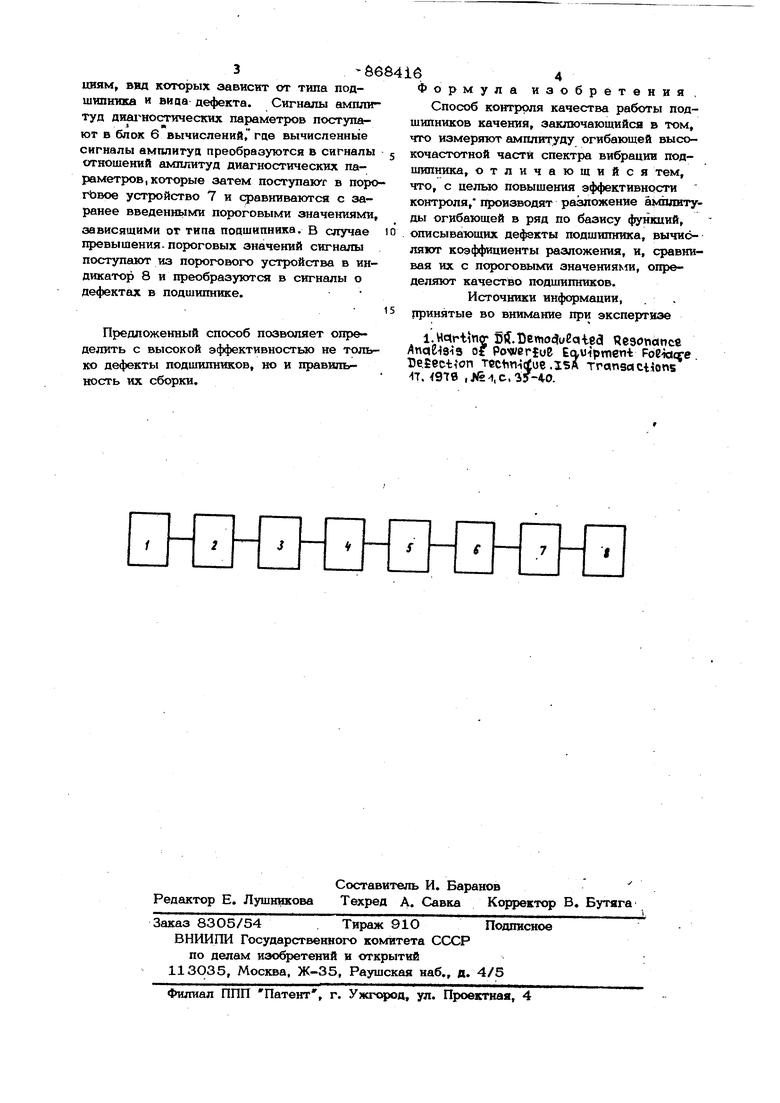

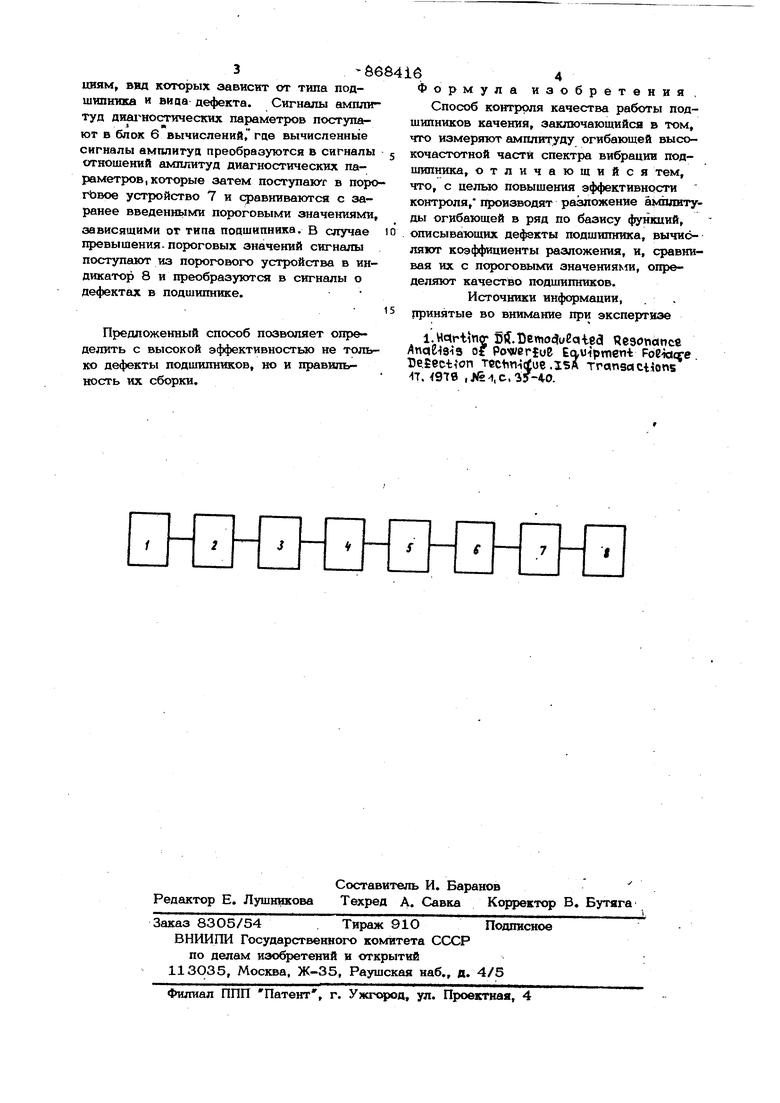

Изобретение относится к области подluTfflHrtKOBoft промышленности и может быть преимущественно использовано для контро ля качества работы подшипников качения. Известен способ контроля качества работы подшипников качения, заключающийся .в том, что измеряют амплитуду огибающей высокочастотной рибрации подшипника }. Однако известный способ обладает тем что имеет малую эффективность контроля. Цель изобретения - повышение эффективности контроля подшипников качения. Поставленная цель достигается за счет TorOj что измеряют амплитуду огибающей высокочастотной части спектра вибрации подшипника, производят ее разложение в ряд по базису функций, описывающих дефекты подшипника, вычисляют коэффициенты разложения и, сравнивая их с пороговыми значениями, определяют качество подшипников. На чертеже показана функциональная схема устройства. Устройство содержит датчик 1 вибрации, урилитель 2, фильтр 3, демодулятор 4, блок 5 выделения диагностических параметров, блок 6 вычислений, пороговое устройство 7, индикатор 8, соединенные последовательно. Способ осуществляют следующим образом.. . Сигнал вибрации с датчика 1,усиленный в усилителе 2,поступает в фильтр 3. После фильтрации сигнал содержит преимущественно составляющие от случайных вибраций подшипника, модулированные по амплитуде. Выделенный сигнал поступает в демодулятор 4, в котором сигнал случайных вибраций подшипника преобразуется путем амплитудного детектования в сигнал огибакЛдей случайных вибраций, аатем сигнал огибающей поступает в блок 5 выделения диагностических параметров. В . этом блоке сигнал огибающей преобразуется в сигналы амплитуд диагностических параметров путем разложения сигнала огибающей в ряд по ортогональным фувкшшм, ввд которых зависит от типа подшипника и виаа дефекта. Сигналы ампли туд диш ностических параметров поступают в блок 6 вычислений, где вычисленные сигналы амплигуа преобразуются в сигналы отношений амплитуд диагностических параметров, которые затем поступают в поро гЬвое устройство 7 и сравниваются с заранее введеннь1ми пороговыми значениями, зависящими от типа подшипника. В случае превышения, пороговых значений сигналы поступеаот из порогового устройства в индикатор 8 и преобразуются в сигналы о дефектах в подшипнике. Предложенный способ позволяет определить с высокой эффективностью не только дефекты подшипников, но и правильность их сборки. Формула изобретения, Способ контроля качества работы подшипников качения, заключаюшийся в том, что измеряют амплитуду огибающей высокочастотной части спектра вибрации подшипника, отличающийся тем, что, с целью повышения эффективности контроля, производят разложение амплитуды огибающей в ряд по базису функций, описывающих дефекты подшипника, вычисляют коэффициенты разложения, и, сравнивая их с пороговыми значениями, определ5пот качество подшипников. Источники информации, принятые во внимание при экспертизе l.Hctrtinj Dff.Denwctueatea Resonance AnaE-isis o PowerfuB Eauipmen-t Foe-idc -e. Be.Sec-fcion Teciin-irfue .ISA Transaciions -17. ,jife-I.e.-55-40.

Авторы

Даты

1981-09-30—Публикация

1979-10-24—Подача