§

00

Од

со

о

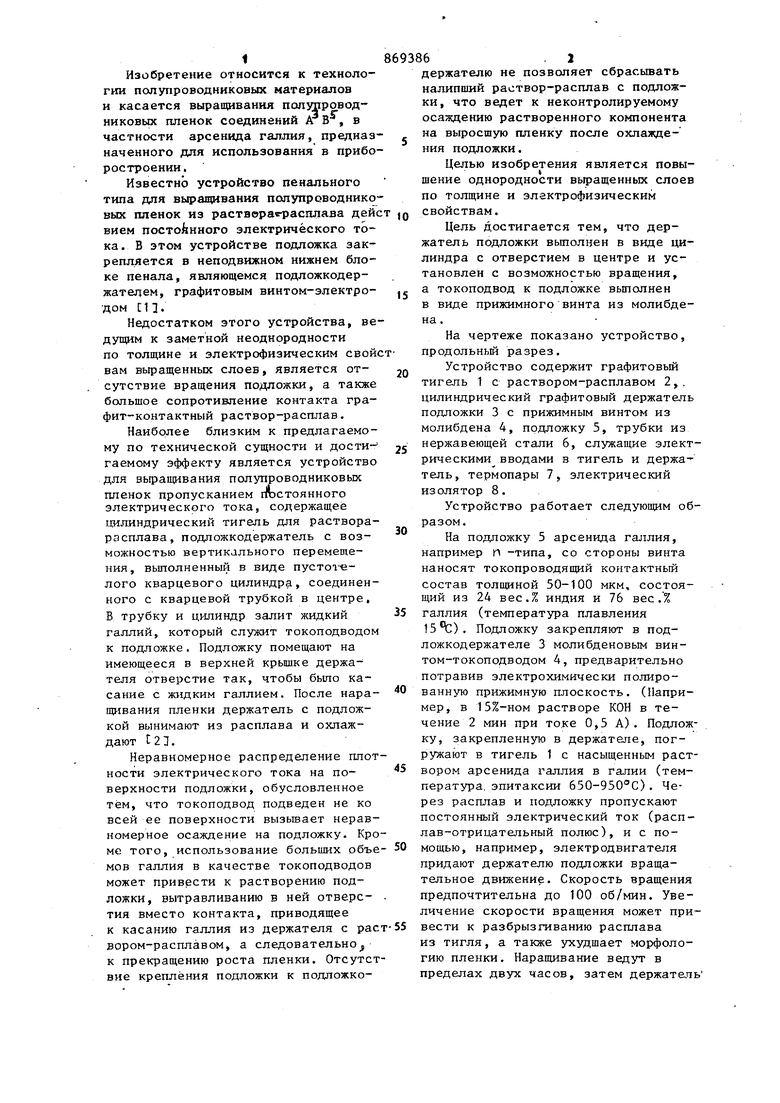

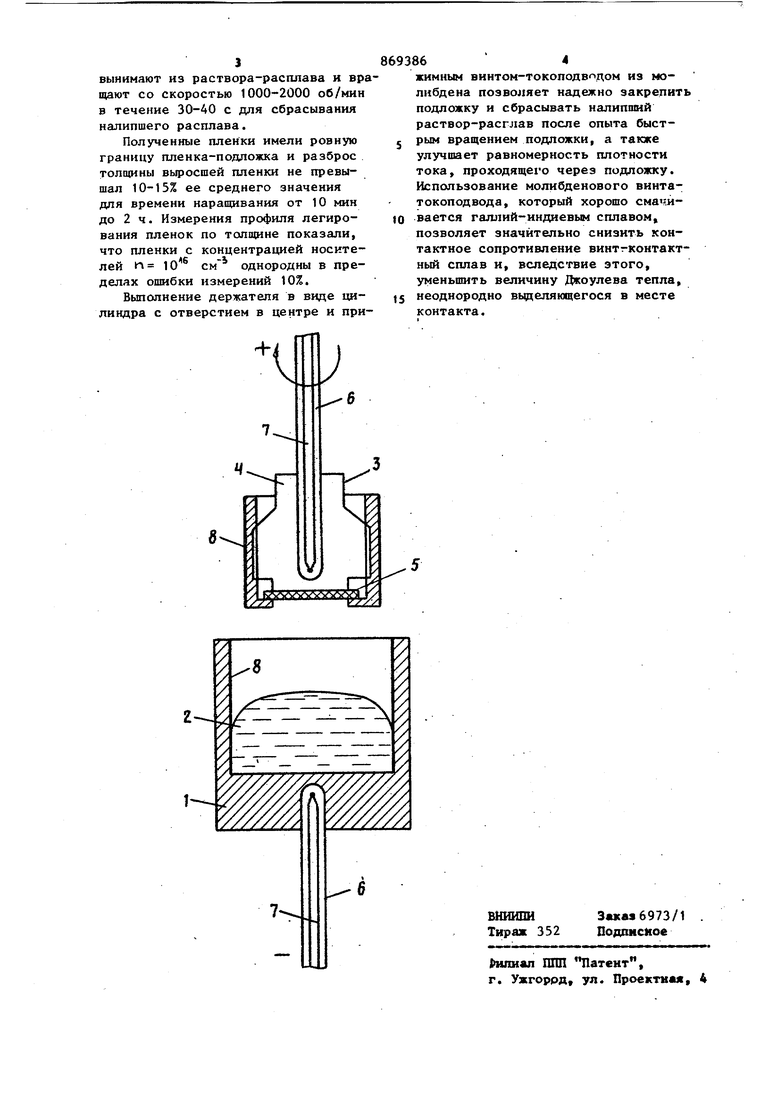

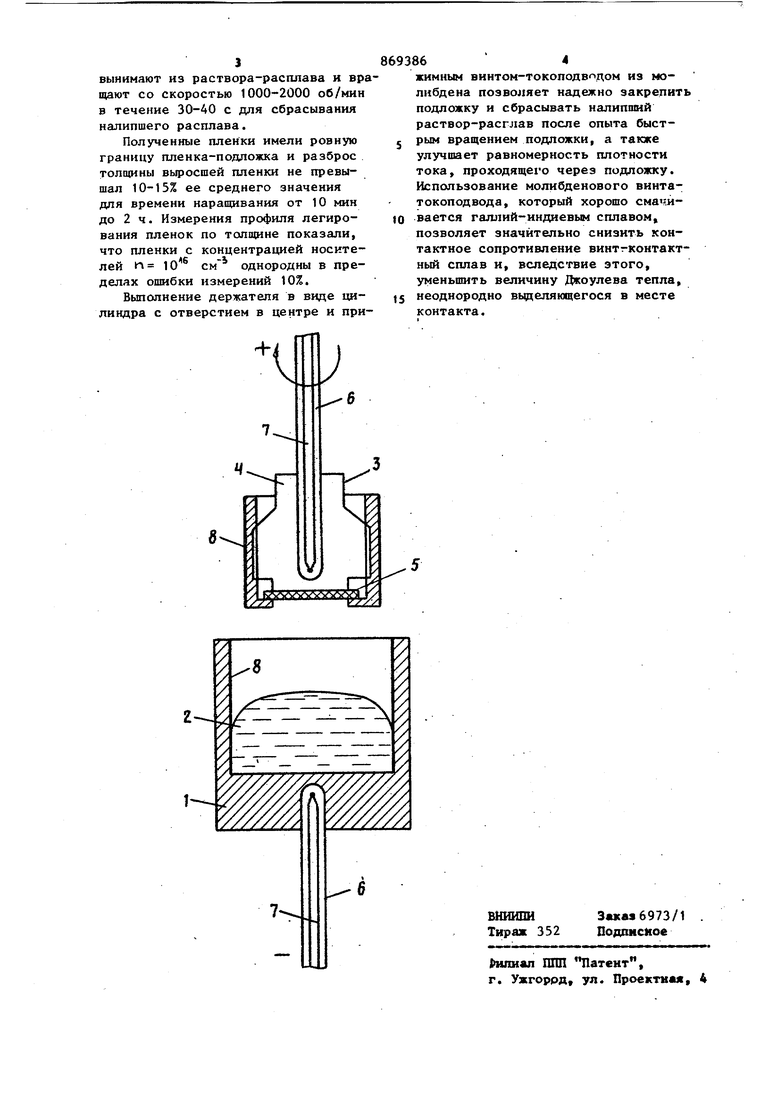

00 О) Изобретение относится к технологии полупроводниковых материалов и касается выращивания полтороводниковых пленок соединений А В , в частности арсенида галлия, предназ наченного для использования в прибо ростроении. Известно устройство пенапьного типа для выращивания полупроводнико вых пленок из раствора асплава деи вием постоянного электрического тока. В этом устройстве подложка закрепляется в неподвижном нижнем блоке пенала, являющемся подложкодержателем, графитовым винтом-электродом tn. Недостатком этого устройства, ве дущим к заметной неоднородности по толщине и электрофизическим свой вам вьфащенных слоев, является отсутствие вращения подложки, а также большое сопротивление контакта графит-контактный раствор-расплав. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для вьфащивания полупроводниковых пленок пропусканием ггостоянного электрического тока, содержащее цилиндрический тигель для раствора расплава, подложкодержатель с возможностью вертикального перемешения, выполненный в виде пустотелого кварцевого цилиндра, соединен ного с кварцевой трубкой в центре, В трубку и цилиндр залит жидкий галлий, который служит токоподводом к подложке. Подложку помещают на имеющееся в верхней крышке держателя отверстие так, чтобы было касание с жидким галлием. После нара щивания пленки держатель с подложкой вынимают из расплава и охлаждают t 2 3. Неравномерное распределение плот ности электрического тока на поверхности подложки, обусловленное тем, что токоподвод подведен не ко всей ее поверхности вызьгоает неравномерное осаждение на подложку. Кро ме того, использование больших объ мов галлия в качестве токоподводов может привести к растворению подложки, вытравливанию в ней отверстия вместо контакта, приводящее к касанию галлия из держателя с рас вором-расплавом, а следовательно к прекращению роста пленки. Отсутс вие крепления подложки к подложкодержателю не позволяет сбрасывать налипший раствор-расплав с подложки, что ведет к неконтролируемому осаждению растворенного компонента на выросшую пленку после охлаждения подложки. Целью изобретения является повышение однородности выращенных слоев по толщине и электрофизическим свойствам. Цель достигается тем, что держатель подложки вьшолнен в виде цилиндра с отверстием в центре и установлен с возможностью вращения, а токоподвод к подложке вьтолнен в виде прижимного винта из молибдена . На чертеже показано устройство, продольньй разрез. Устройство содержит графитовый тигель 1 с раствором-расплавом 2,. цилиндрический графитовый держатель подложки 3 с прижимным винтом из молибдена 4, подложку 5, трубки из нержавеющей стали 6, служащие электрическими вводами в тигель и держатель, термопары 7, электрический изолятор 8. Устройство работает следующим образом. На подложку 5 арсенида галлия, например п -типа, со стороны винта наносят токопроводящий контактный состав толщиной 50-100 мкм, состоящий из 24 вес.% индия и 76 вес.% галлия (температура плавления 15t). Подложку закрепляют в подложкодержателе 3 молибденовым винтом-токоподводом 4, предварительно потравив электрохимически полированную прижимную плоскость. (Например, в 15%-ном растворе КОН в течение 2 мин при токе 0,5 А). Подложку, закрепленную в держателе, погружают в тигель 1 с насыщенным раствором арсенида галлия в галии (температура, эпитаксии 650-950С). Через расплав и подложку пропускают постоянный электрический ток (расплав-отрицательный полюс), и с помощью, например, электродвигателя придают держателю подложки вращательное движение. Скорость вращения предпочтительна до 100 об/мин. Увеличение скорости вращения может привести к разбрызгиванию расплава из тигля, а также ухудшает мор фологию пленки. Наращивание ведут в пределах двух часов, затем держатель

вынимают из раствора-расплава и вра щают со Скоростью 1000-2000 об/мин в течение 30-40 с для сбрасывания налипшего расплава.

Полученные пленки имели ровную границу пленка-подложка и разброс толщины выросшей пленки не превышал 10-15% ее среднего значения для времени наращивания от 10 мин до 2 ч. Измерения профиля легирования пленок по толщине показали, что пленки с концентрацией носителей п 10 см однородны в пределах ошибки измерений 10%.

Выполнение держателя в виде цилиндра с отверстием в центре и при693864

жимным винтом-токоподв дом из молибдена позволяет надежно закрепить подложку и сбрасывать налипший раствор-расплав после опыта быстрым вращением подложки, а также улучшает равномерность плотности тока, проходящего через подложку. Использование молибденового вннтатокоподвода, который хорошо смашto вается галлий-индиевым сплавом, позволяет значительно снизить контактное сопротивление винтт-контактный сплав и, вследствие этого, уменьшить величину Дкоулева тепла,

J5 неоднородно выделяющегося в месте контакта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрожидкостной эпитаксии | 1979 |

|

SU807691A1 |

| Устройство для электрожидкостной эпитаксии | 1981 |

|

SU1059031A1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МОНОКРИСТАЛЛИЧЕСКИХ ОКСИДНЫХ ПЛЕНОК ПУТЕМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 1995 |

|

RU2089679C1 |

| ПОДЛОЖКА ДЛЯ ВЫРАЩИВАНИЯ ЭПИТАКСИАЛЬНЫХ СЛОЕВ АРСЕНИДА ГАЛЛИЯ | 2006 |

|

RU2308784C1 |

| Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев | 2016 |

|

RU2638575C1 |

| Магнитооптическая структура и способы получения материала подложки и монокристаллической пленки феррит-граната | 1989 |

|

SU1744690A1 |

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| Способ жидкофазной эпитаксии методом испаряющегося растворителя | 1986 |

|

SU1581786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУР С P-N-ПЕРЕХОДОМ В СИСТЕМЕ INAS - INGAAS | 1985 |

|

SU1433324A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕК- ОЖИДКОСТНОЙ ЭПИТАКСИИ ПОЛУПРОВОДНИSC V OV S A I , лз 11; КОВЫХ СОЕ/ЩНЕНИЙ, включающее тигель для раствора-расплава, держатель для крепления подложки, установленный с возможностью вертикального перемещения, токоподводы к подложке и тиглю и электрические изоляторы держателя и внутренней поверхности тигля, отлн.чающееся тем, что, с целью повышения однородности слоев по толщине и электрофизическим свойствам, держатель вьтолнен в виде цилиндра с отверстием в центре и установлен с возможностью вращения, a токоподвод к подложке выполнен в виде прижимного винта из молибдена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3879235, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Великобритании Н 1369023, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-08-07—Публикация

1979-03-01—Подача