Изобретение относится к электронной технике, в частности к способам получения методом жидкофазной эпитаксии многослойных полупроводниковых структур.

В современной оптоэлектронике в качестве материала для мощных излучателей видимого и ближнего ИК-диапазона традиционно используют многопроходные эпитаксиальные гетероструктуры на основе твердых растворов GaAs-AlGaAs, полученные методом жидкофазной эпитаксии (ЖФЭ). Также, в последнее время, и в области силовой электроники, имеет место тенденция все более широкого применения p-i-n структур GaAs, выращенных методом ЖФЭ, взамен обычно используемого кремния.

Конструкция многопроходных структур содержит в себе набор пассивных слоев, отдельная толщина которых достигает 70 микрон. Рабочий слой p-i-n-структур может достигать толщины порядка 120 микрон. В связи с этой особенностью возникают дополнительные требования по однородности эпитаксиальных слоев в вертикальном и радиальном направленияхт (по площади структуры).

Важнейшую роль в процессе ЖФЭ играют технологические параметры: температура начала эпитаксии, интервал роста, скорость охлаждения системы и тип устройства, в котором происходит эпитаксиальное наращивание слоев структуры.

Во многих из известных способов получения многослойных эпитаксиальных структур методом жидкофазной эпитаксии используют вертикальное расположение подложек с ростовым каналом одинаковой ширины по всей высоте ростовой ячейки. В ходе эпитаксиального выращивания слоя вследствие температурного и концентрационного градиента в ростовом канале развиваются процессы конвекции, в результате которых происходит массоперенос основного кристаллообразующего компонента - мышьяка из нижней части канала в верхнюю часть. Вследствие этого, в верхней части структуры толщина эпитаксиального слоя значительно превышает его толщину в нижней части. Эта разница может достигать значительных величин в зависимости от ширины ростового канала и температурно-временного режима эпитаксиального процесса. Различие толщин эпитаксиальных слоев приводит к сильной неоднородности основных электрофизических параметров по площади структуры.

В частности, при получении p-i-n-структур GaAs, вследствие разброса толщин высокоомной i-области по площади пластины, неоднородность значений основного электрофизического параметра - обратного пробивного напряжения может достигать критических значений - более 30%.

В случае излучающих структур данный фактор может приводить к сильному разбросу глубины залегания р-n-перехода, суммарной толщины структуры в верхней и нижней части, что сильно влияет на параметр выходной оптической мощности.

Наиболее полно диффузионные и конвекционные процессы в эпитаксиальной системе GaAs-GaAlAsc вертикальным расположением подложек описаны в работе The physical processes occurring during liquid phase epitaxial growth. Journal of Crystal Growth 27 (1974) 35-48M. B. SmallandI. Crossley.

Наиболее близким к заявленному техническому решению является метод и устройство для жидкофазной эпитаксии (US, патент 5366552, опубл. 22.11.1994) с вертикальным расположением подложек, в котором для подавления влияния конвекции на толщину эпитаксиального слоя используется вращающийся держатель подложек. Вращение подложкодержателя в растворе-расплаве приводит к перемешиванию и гомогенизации жидкости.

Основным недостатком данного метода и устройства является невозможность получения многослойных структур, вследствие отсутствия в конструкции механизма для смены растворов-расплавов, что не позволяет выращивать целые классы структур для оптоэлектроники и силовой электроники с последовательным набором эпитаксиальных слоев.

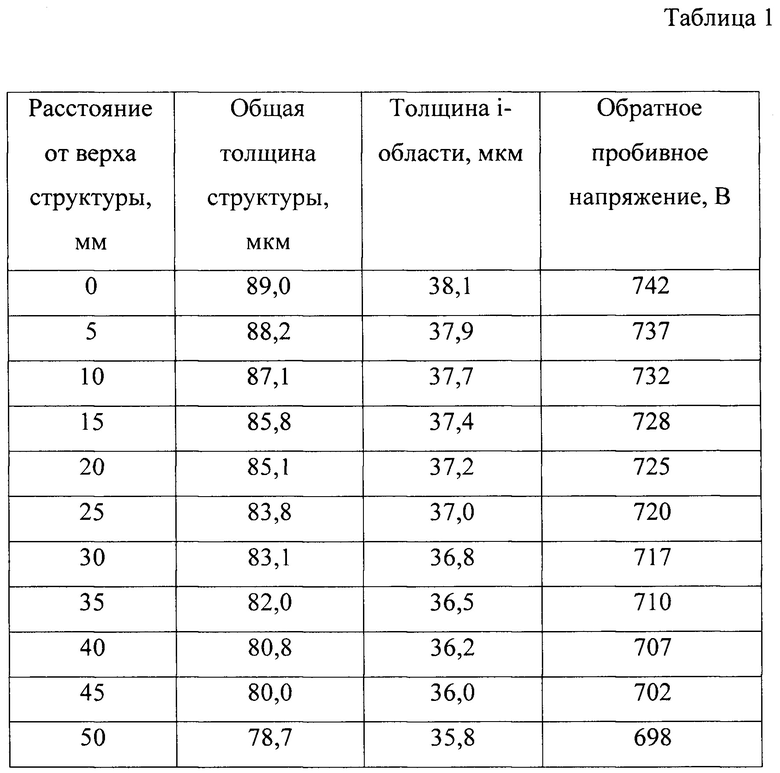

На Фиг. 1 представлены экспериментальные зависимости толщины эпитаксиальной структуры, полученной в графитовом устройстве с вертикальным расположением подложек с постоянной шириной ростового канала для различных условий роста. При этом использованы следующие обозначения: 1 - ширина ростового канала - 3,2 мм; 2 - ширина ростового канала - 2,5 мм.

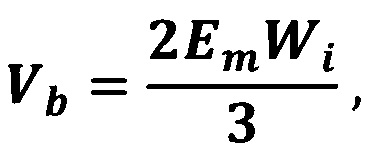

Например, для случая, обозначенного на фиг. 1 кривой 1, p-i-n-структуру GaAs выращивали на подложках диаметром 50 мм в температурном интервале 900-850°С при ширине ростового канала 3,2 мм и скорости охлаждения 0.25°С/мин. Как следует из приведенных данных, толщина в верхней части структуры составляет 100 мкм и превышает толщину в нижней части на 39 мкм, а зависимость толщины эпитаксиального слоя от координаты по высоте имеет линейный характер. При этом толщина i-слоя в верхней части структуры составляет 40 мкм и превышает толщину в нижней части на 10 мкм. Обратное пробивное напряжение (Vb) связано линейной зависимостью с толщиной (Wi) высокоомного i-GaAs слоя и для случая линейного перехода определяется соотношением

где Em - критическое электрическое поле.

Соответственно, в верхней части структуры обратное пробивное напряжение составляет 780 В, а снижение обратного пробивного напряжения от верхней к нижней части пластины достигает значений 200 В, что неприемлемо для силовых диодов.

В условиях жидкофазной эпитаксии в узком ростовом канале эпитаксиальный рост происходит в режиме диффузионного массопереноса в горизонтальном направлении. В более узком канале будет происходить рост более тонкого слоя. Таким образом, за счет создания ростового канала переменной ширины можно скомпенсировать конвективный массоперенос мышьяка из нижней части канала в верхнюю часть.

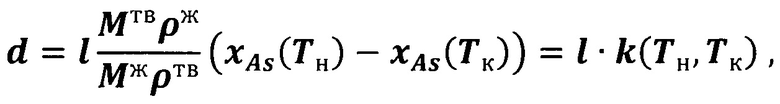

В модели полного высаживания толщина (d) эпитаксиального слоя GaAs определяется соотношением

где l - ширина ростового канала;

Мтв и ρтв - молекулярная масса и плотность твердой фазы;

Мж и ρж - средняя молекулярная масса и плотность жидкой фазы;

xAs(Тн) и xAs(Тк) - атомные доли мышьяка в жидкой фазе при начальной и конечной температурах роста.

Расчетная толщина эпитаксиального слоя для приведенных выше условий роста составляет 80 мкм, что с погрешностью 10% соответствует экспериментально полученной толщине в центральной части структуры.

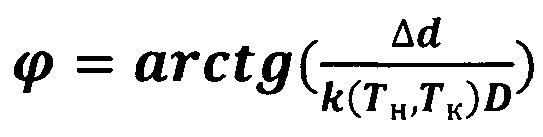

Поскольку толщина эпитаксиального слоя прямо пропорциональна ширине ростового канала, то чтобы скомпенсировать разницу толщин в 19,5 мкм относительно центральной части структуры, при прочих равных условиях, необходимо уменьшить ширину ростового канала вверху на 0,8 мм и увеличить внизу на ту же величину. Эти изменения соответствуют отклонению подложки от вертикального расположения на угол ϕ≈0,9°. Для случая, обозначенного на фиг. 1, кривая 2, p-i-n-структуру GaAs выращивали на подложках диаметром 50 мм в температурном интервале 900-850°С при ширине ростового канала 2,5 мм и скорости охлаждения 0.25°С/мин. Толщина в верхней части структуры составила 75 мкм и превышала толщину в нижней части на 25 мкм. Соответственно, для выравнивания толщины структуры в данном случае угол отклонения подложки от вертикального расположения должен составить ϕ≈0,6°.

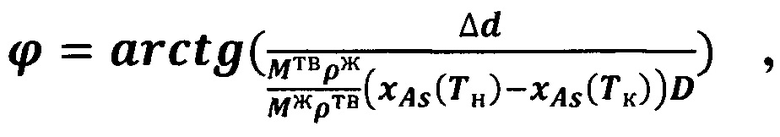

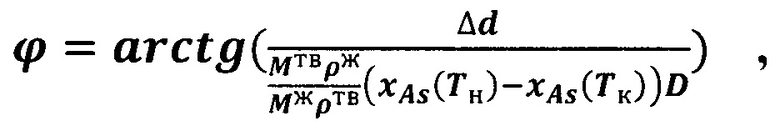

В результате может быть получено соотношение, определяющее зависимость угла отклонения ϕ от разницы толщин (Δd) эпитаксиального слоя, получаемого при строго вертикальном расположении подложек диаметром D:

Техническая задача, на решение которой направлено изобретение, состоит в создании ростовой ячейки, обеспечивающей переменную ширину ростового канала с сужением к верхней части.

Технический результат, достигаемый при реализации разработанного способа, состоит в обеспечении компенсации нежелательного массопереноса основного кристаллообразующего компонента - мышьяка в вертикальном направлении, что приводит к повышению однородности толщины эпитаксиальных слоев по площади структуры и, соответственно, основных технических или электрофизических характеристик получаемых эпитаксиальных структур.

Для достижения указанного технического результата предложен способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев.

Разработанный способ включает использование герметичной ростовой камеры, группу подложек, закрепленных в ней попарно и вертикально, рост слоя, на которых осуществляют подачей расплава снизу, причем применяют стационарную камеру роста с переменной шириной ростового канала по высоте с определенным углом отклонения от вертикали ϕ.

Обычно угол отклонения от вертикали ϕ определяют в зависимости от конкретных условий эпитаксиального выращивания согласно соотношению

где Δd - разница толщин эпитаксиального слоя между верхней и нижней частями структуры;

D - диаметр подложек;

Мтв и ρтв - молекулярная масса и плотность твердой фазы;

Мж и ρж - средняя молекулярная масса и плотность жидкой фазы;

xAs(Тн) и xAs(Тк) - атомные доли мышьяка в жидкой фазе при начальной и конечной температурах роста.

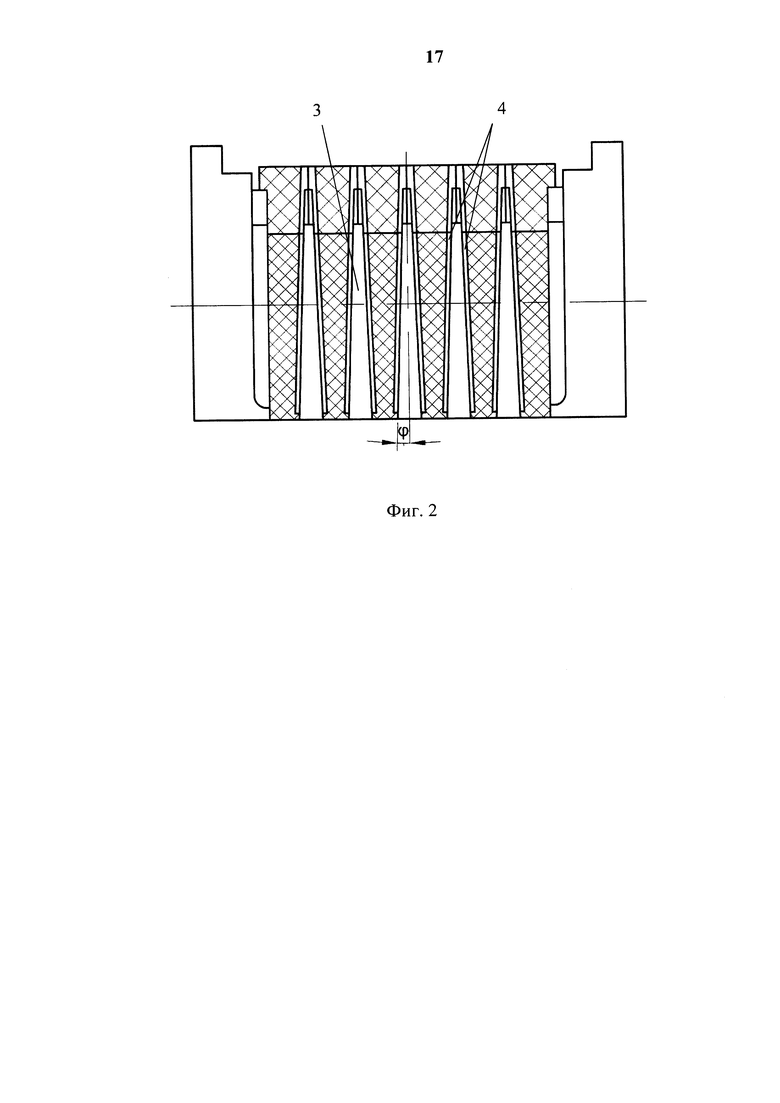

При этом используют камеру роста с вертикальным зазором переменной ширины (фиг. 2), для этого варианта использованы следующие обозначения: 3 - камера роста, 4 - подложки GaAs, расположенные лицом друг к другу.

Таким образом, основным техническим преимуществом данного способа по сравнению с прототипом является достижение однородности толщины получаемых эпитаксиальных слоев по площади структуры и, как следствие, улучшение технических или электрофизических характеристик эпитаксиальных структур и возможность формирования многослойной структуры за один эпитаксиальный процесс.

Предложенный способ был использован для получения p-i-n-структур GaAs для силовых диодов и многослойных многопроходных гетероструктур для мощных излучателей видимого и ближнего ИК-диапазона.

Пример 1.

Получение p-i-n-структур GaAs для силовых диодов.

Технология получения p-i-n-структур состоит в наращивании p-i-n-композиции из двух растворов-расплавов.

Первый для выращивания буферного слоя между подложкой и основным p-i-n-слоем (с концентрацией носителей в интервале 1016-1017 см-3). Второй для выращивания непосредственно p-i-n-области расплава с выходом на концентрацию носителей заряда в конце слоя, находящуюся в интервале 5⋅1014-5⋅1015 см-3.

Для этой цели проводили загрузку галлия, компонентов шихты и подложек GaAsp+-типа проводимости диаметром 50 мм (позиция 4 на фиг. 2) в ростовое графитовое устройство. Средняя ширина ростового канала (позиция 3 на фиг. 2) в средней части составляла 3,2 мм, при этом угол отклонения от вертикали составлял 0,9°. Таким образом, ширина ростового канала в нижней части составляла 4,0 мм, а в верхней части - 2,4 мм.

В кварцевом реакторе в атмосфере водорода с точкой росы около -80°С выполняли предварительный отжиг расплавов галлия с дополнительными примесями (гомогенизацию) для растворения всех компонентов шихты в расплавах и образования растворов-расплавов требуемого состава в течение 90 мин при температуре 940°С и потоке водорода через реактор 3 л/мин, после чего систему охлаждали до температуры 910°С, при которой первый раствор-расплав приводили в контакт с подложками GaAs р+-типа проводимости и начинали кристаллизацию буферного эпитаксиального слоя р+-типа проводимости толщиной 8-11 мкм путем принудительного охлаждения ростовой системы. Затем при температуре 900°С производили смену растворов-расплавов. Из второго раствора-расплава выращивали основной p-i-n-слой до температуры 850°С. После этого систему охлаждали до комнатной температуры. Графитовое устройство разгружали, полученные структуры химически отмывали от остатков раствора-расплава по стандартной технологии.

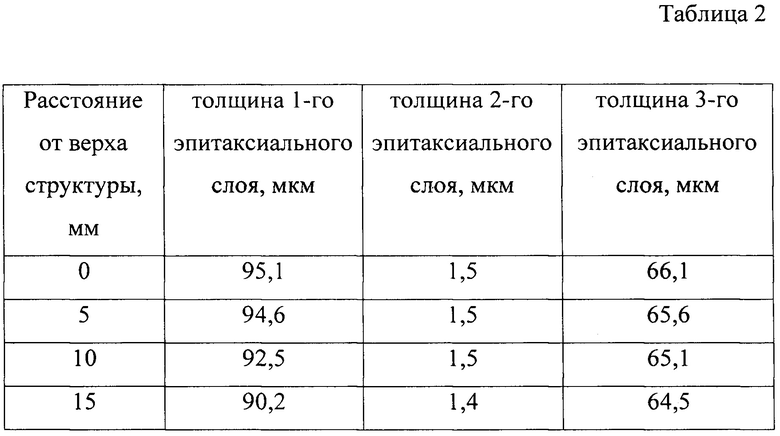

На полученных эпитаксиальных структурах проводили измерение общей толщины структуры, толщины i-области. Также из полученных эпитаксиальных структур GaAs были изготовлены чипы с использованием стандартных методов фотолитографии, травления, напыления и вжигания контактов. Измерения обратного пробивного напряжения приборов проводили в непрерывном режиме при комнатной температуре (20°С). Результаты проведенных измерений приведены в таблице 1.

Таким образом, разница в общей толщине эпитаксиального слоя между верхней и нижней частями структуры составила около 10 мкм при средней толщине 84 мкм. Разница в толщине i-слоя составила около 2,5 мкм при средней толщине 37 мкм. Разница в величине обратного напряжения составила всего 44 В, что оставляет 6% от средней величины 720 В, что полностью удовлетворяет требованиям, предъявляемым к однородности этого параметра для силовых диодов.

Получить однородные характеристики по всей площади эпитаксиальной структуры при строго вертикальном расположении подложек не удается (фиг. 1), поскольку толщина в верхней части структуры значительно превышает толщину в нижней части структуры. В этом случае разброс обратного пробивного напряжения от верхней к нижней части пластины достигает значений 200 В, что неприемлемо для силовых диодов.

Пример 2.

Получение многослойных гетероструктур AlGaAs для светоизлучающих диодов.

Предварительно взвешивали компоненты исходной шихты. Содержание в растворе-расплаве арсенида галлия и алюминия определяли из расчета диаграммы состояния Ga-Al-As. Проводили загрузку галлия, компонентов шихты и подложек GaAs р+-типа проводимости в графитовую кассету прокачного типа с вертикальным расположением подложек и переменной шириной ростового канала. Средний зазор между подложками был выбран 2.5 мм. В кварцевом реакторе в атмосфере водорода с точкой росы около -80°С выполняли предварительный отжиг расплавов галлия с дополнительными примесями (гомогенизацию) для растворения всех компонентов шихты в расплавах и образования растворов-расплавов требуемого состава в течение 90 мин при температуре 1020°С и потоке водорода через реактор 2 л/мин, после чего систему охлаждали до температуры 1000°С, при которой первый раствор-расплав приводили в контакт с подложками GaAs р+-типа проводимости и начинали кристаллизацию эпитаксиального слоя AlxGa1-xAs состава х=0,6 р-типа проводимости, легированного цинком, с концентрацией носителей около 5⋅1017 см-3, путем принудительного охлаждения ростовой системы со скоростью около 0,3°С/мин. Затем при температуре 905°С производили смену растворов-расплавов. Из второго раствора-расплава выращивали активную область светодиода GaAs р-типа проводимости, легированную цинком, с концентрацией носителей около 5⋅1016 см-3 до температуры 904°С, путем принудительного охлаждения ростовой системы со скоростью около 0.1°С/мин, где опять производили смену растворов-расплавов. Из третьего раствора-расплава выращивали слой AlxGa1-xAs состава х=0,6n-типа проводимости, легированный теллуром, с концентрацией носителей около 1⋅1018 см-3, путем принудительного охлаждения ростовой системы со скоростью около 0,6°С/мин до температуры 600°С. После этого эпитаксию прекращали, систему охлаждали до комнатной температуры. Графитовую кассету разгружали, структуры отмывали от остатков раствора-расплава по стандартной технологии.

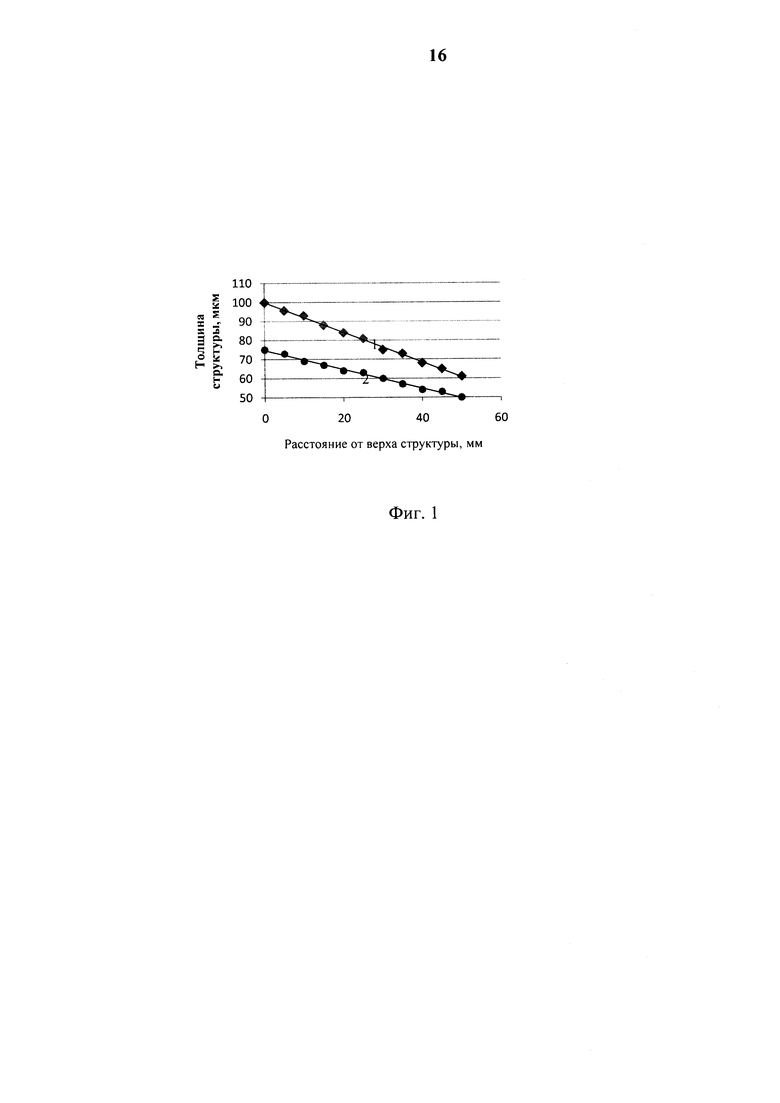

На полученных эпитаксиальных структурах проводилось измерение толщин каждого из трех эпитаксиальных слоев структуры. Результаты измерений приведены в таблице 2.

Расчетная толщина эпитаксиальных слоев составляла 83,8 мкм для первого слоя, 1,5 мкм для второго и 64,5 мкм для третьего.

Для сравнения проводили аналогичный процесс, отличающийся тем, что эпитаксию проводили в графитовом устройстве с постоянной шириной ростового зазора. Толщина первого эпитаксиального слоя составила 97,5 мкм в верхней части структуры 80,2 мкм в центральной части и 65,3 мкм в ее нижней части. Толщина второго слоя практически не менялась ввиду малого температурного интервала роста и составила 1,6-1,5 мкм. Третий эпитаксиальный слой имел толщину от 75 мкм в верхней части и 48,2 мкм в нижней части.

Суммарная толщина структуры выращенной по заявляемому способу составляет 162,7 мкм вверху и 143,5 мкм внизу структуры.

Суммарная толщина структуры выращенной с постоянной шириной ростового зазора составила 174,1 и 115,0 мкм в верхней и нижней части соответственно.

Из полученных в обоих процессах эпитаксиальных структур были изготовлены инфракрасные диоды с использованием стандартных методов фотолитографии, травления, напыления и вжигания контактов. Результаты измерения электрофизических характеристик излучающих диодов показали, что приборы, полученные из эпитаксиальных структур выращенных с использованием ростового зазора переменной толщины, имеют лучшие показатели по следующим параметрам.

Мощность излучения, мВт/ср:

- с переменной шириной - 1,3-1,4;

- с постоянной шириной - 1,4-0,95.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многослойных гетероэпитаксиальных структур в системе AlGaAs методом жидкофазной эпитаксии | 2016 |

|

RU2639263C1 |

| Способ получения низколегированного слоя GaAs методом жидкофазной эпитаксии | 2020 |

|

RU2727124C1 |

| Способ получения многослойной гетероэпитаксиальной p-i-n структуры в системе AlGaAs методом жидкофазной эпитаксии | 2017 |

|

RU2647209C1 |

| Способ получения многослойной эпитаксиальной p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2016 |

|

RU2668661C2 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ p-i-n СТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ GaAs-AlGaAs МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2020 |

|

RU2744350C1 |

| Способ получения p-i-n структуры на основе соединений GaAs-GaAlAs методом жидкофазной эпитаксии | 2020 |

|

RU2749501C1 |

| Способ единовременного получения p-i-n структуры GaAs, имеющей p, i и n области в одном эпитаксиальном слое | 2015 |

|

RU2610388C2 |

| Способ жидкофазной эпитаксии методом испаряющегося растворителя | 1986 |

|

SU1581786A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ СОЕДИНЕНИЙ AB МЕТОДОМ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 2005 |

|

RU2297690C1 |

Изобретение относится к электронной технике, в частности к способам получения методом жидкофазной эпитаксии многослойных полупроводниковых структур. При реализации способа используют герметичную ростовую камеру с раствором-расплавом, в которой закрепляют попарно группу подложек. При этом применяют стационарную камеру роста с переменной шириной ростового канала по высоте с определенным углом отклонения от вертикали ϕ. Технический результат, достигаемый при реализации разработанного способа, состоит в обеспечении компенсации нежелательного массопереноса основного кристаллообразующего компонента - мышьяка в вертикальном направлении, что приводит к повышению однородности толщины эпитаксиальных слоев по площади структуры и, соответственно, основных технических или электрофизических характеристик получаемых эпитаксиальных структур. 1 з.п. ф-лы, 2 ил., 2 пр., 2 табл.

1. Способ получения полупроводниковых структур методом жидкофазной эпитаксии с высокой однородностью по толщине эпитаксиальных слоев, включающий использование герметичной ростовой камеры с раствором-расплавом, группу подложек, закрепленных в ней попарно, отличающийся тем, что применяют стационарную камеру роста с переменной шириной ростового канала по высоте с определенным углом отклонения от вертикали ϕ.

2. Способ по п. 1, отличающийся тем, что угол отклонения от вертикали ϕ определяют в зависимости от конкретных условий эпитаксиального выращивания согласно соотношению

где Δd - разница толщин эпитаксиального слоя между верхней и нижней частями структуры;

D - диаметр подложек;

Мтв и ρтв - молекулярная масса и плотность твердой фазы;

Мж и ρж - средняя молекулярная масса и плотность жидкой фазы;

xAs(Tн) и xAs(Tк) - атомные доли мышьяка в жидкой фазе при начальной и конечной температурах роста.

| US 5366552 A, 22.11.1994 | |||

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ МНОГОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2013 |

|

RU2515316C1 |

| УСТРОЙСТВО ДЛЯ ЖИДКОФАЗНОЙ ЭПИТАКСИИ | 1985 |

|

RU1306175C |

| US 7449065 B1, 11.11.2008 | |||

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| JP 2001114591 A, 24.04.2001. | |||

Авторы

Даты

2017-12-14—Публикация

2016-11-08—Подача