Изобретение касается автоматического управления комплексов параллель но работающих электрофильтров, обеспыливсиощих отходящие промышленные газы цветной металлургии, и может быть использовано в отраслях промышленности, в которых применяются комплексы параллельно работающих электрофильтров , объединенных на входе и выходе коллекторами грязного и чис того газов. Известен способ очистки газов электрофильтрами, при котором степен очистки газов каждого электрофильтра определяю путем измерения на его входе и выходе концентрации пыли в газах 1. Однако использование приведенных физических величин при автоматическом распределении газовых потоков по параллельно работающим электрофильтрам комплекса невозможно в связи со сложностью промышленных датчиков автоматического определения концентрации пыли, т.е. запыленности металлургических газов медеплавильного производства как на входе, так и на выходе пылеулавливающих аппаратов, в том числе и электрофильтров. Наиболее близким техническим решением к предлагаемому является |спОсоб автоматического распределения газовых потоков по параллельно работающим электрофильтрам комплекса путем измерения температуры, расхода и химического состава исходного газа 2. Недостатком этого способа является то, что в нем при распределении газовых потоков не учитываются отно- . сительные значения мощности, потребляемой каждым из электрофильтров, это приводит к значительным выбросам вместе с газом вредных компонентов. Целью изобретения является уменьшение вредных выбросов за счет улучшения качества регулирования. Поставленная цель достигается тем, что дополнительно определяют относительные значения потребляемой мощности электрофильтра путем деления значения прогнозированной мощности электрофильтра на суммарное значение прогнозированных мощностей, потребляеNttjx всеми электрофильтрами комплекса, л распределяют газовые потоки по электрофильтрам в зависимости от относительных значений прогнозированных мощностей каждого электрофильтра.

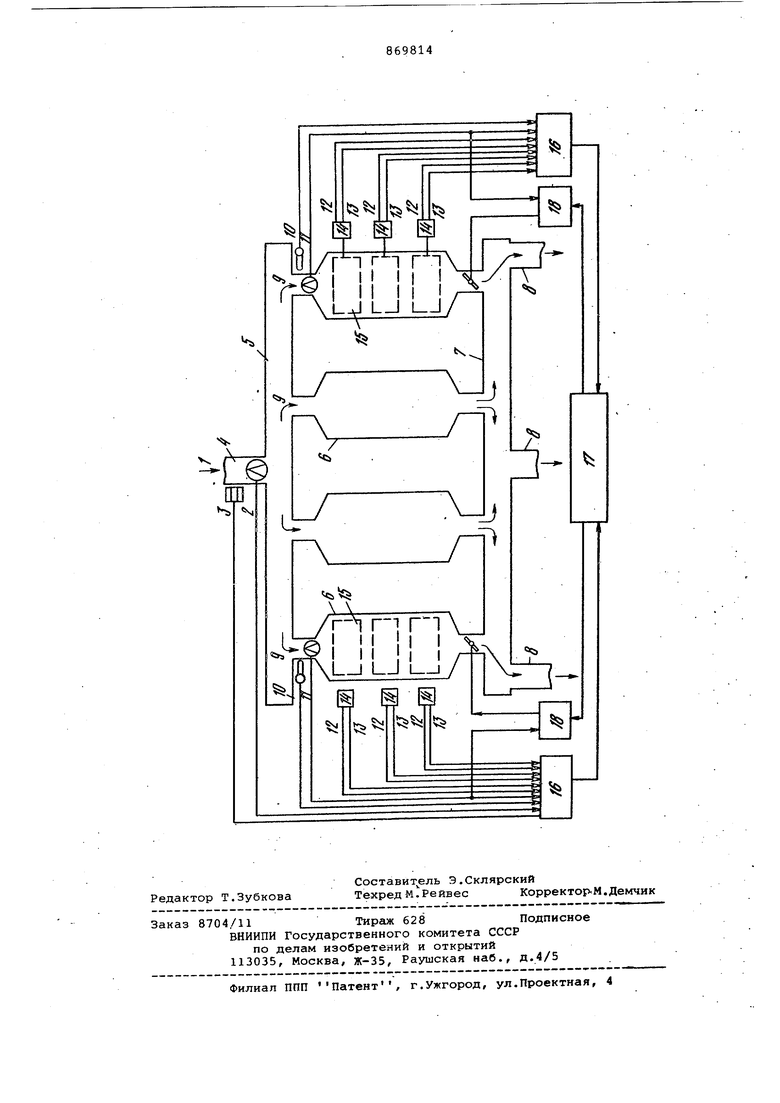

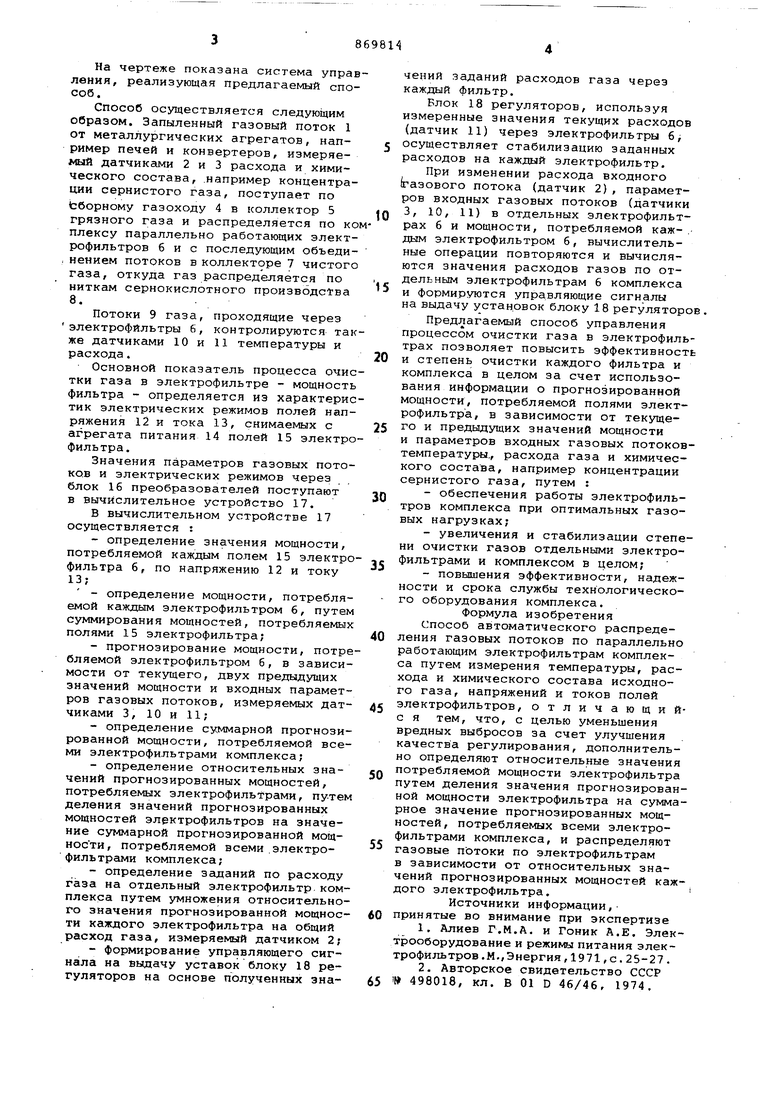

На чертеже показана система управения, реализующая предлагаегяолй спооб.

Способ осуществляется следующим бразом. Запыленный газовый поток 1 т металлургических агрегатов, напимер печей и конвертеров, измеряеый датчиками 2 и 3 расхода и химиеского состава, .например концентраии сернистого газа, поступает по борному газоходу 4 в соллектор 5 грязного газа и распределяется по комплексу параллельно работающих электрофильтров бис последующим объединением потоков в коллекторе 7 чистого газа, откуда газ распределяется по ниткам сернокислотного производства 8.

Потоки 9 газа, проходящие через электрофильтры 6, контролируются также датчиками 10 и 11 температуры и расхода.

Основной показатель процесса очистки газа в электрофильтре - мощность фильтра - определяется из характеристик электрических режимов полей напряжения 12 и тока 13, снимаемых с агрегата питания 14 полей 15 электрофильтра.

Значения параметров газовых потоков и электрических режимов через блок 16 преобразователей поступают в вычислительное устройство 17.

В вычислительном устройстве 17 осуществляется :

-определение значения мощности, потребляемой каждым полем 15 электрофильтра 6, по напряжению 12 и току 13;

- определение мощности, потребляемой каждым электрофильтром 6, путем суммирования мощностей, потребляемых полями 15 электрофильтра;

-прогнозирование мощности, потребляемой электрофильтром 6, в зависимости от текущего, двух предыдущих значений мощности и входных параметров газовых потоков, измеряемых датчиками 3, 10 и 11;

-определение суммарной прогнозированной мощности, потребляемой всеми электрофильтрами комплекса;

-определение относительных значений прогнозированных мощностей, потребляемых электрофильтрами, путем деления значений прогнозированных мощностей электрофильтров на значение суммарной прогнозированной мощности, потребляемой всеми .электрофильтрами комплекса;

-определение заданий по расходу газа на отдельный электрофильтр комплекса путем умножения относительного значения прогнозированной мощности каждого электрофильтра на общий расход газа, измеряемый датчиком 2;

-формирование управляющего сигнала на выдачу уставок блоку 18 регуляторов на основе полученных значений заданий расходов газа через каждый фильтр.

Блок 18 регуляторов, используя измеренные значения текущих расходов (датчик 11) через электрофильтры 6, осуществляет стабилизацию заданных расходов на каждый электрофильтр. При изменении расхода входного (газового потока (датчик 2) , параметров входных газовых потоков (датчики 3, 10, 11) в отдельных электрофильтрах б и мощности, потребляемой каж- . дым электрофильтром б, вычислительные операции повторяются и вычисляются значения расходов газов по отдельным электрофильтрам б комплекса и формируются управляющие сигналы на выдачу устан.овок блоку 18 регуляторо

Предлагаемый способ управления процессом очистки газа в электрофильтрах позволяет повысить эффективност и степень очистки каждого фильтра и комплекса в целом за счет использования информации о прогнозированной мощности, потребляемой полями электрофильтра, в зависимости от текущего и предыдущих значений мощности и параметров входных газовых потоковтемпературы,, расхода газа и химического состава, например концентрации сернистого газа, путем :

-обеспечения работы электрофильтров комплекса при оптимальных газовых нагрузках;

-увеличения и стабилизации степени очистки газов отдельными электрофильтрами и комплексом в целом;

-повышения эффективности, надежности и срока службы технологического оборудования комплекса.

Формула изобретения Способ автоматического распределения газовых потоков по параллельно работающим электрофильтрам комплекса путем измерения температуры, расхода и химического состава исходного газа, напряжений и токов полей электрофильтров, отличающийс я тем, что, с целью уменьшения вредных выбросов за счет улучшения качества регулирования, дополнительно определяют относительные значения потребляемой мощности электрофильтра путем деления значения прогнозированной мощности электрофильтра на суммарное значение прогнозированных мощностей, потребляемых всеми электрофильтрами комплекса, и распределяют газовые потоки по электрофильтрам в зависимости от относительных значений прогнозированных мощностей каждого электрофильтра.

Источники информации,принятые во внимание при экспертизе

1.Алиев Г.М.А, и Гоник А.Е. Электрооборудование и режимы питания электрофйльтров.М.,Энергия, 1971,с. 25-27 .

2.Авторское свидетельство СССР I 498018, кл. В 01 D 46/46, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления распределением газовых потоков между параллельно работающими электрофильтрами | 1986 |

|

SU1402366A1 |

| Устройство для измерения коэффициентаОчиСТКи гАзОВ B фильТРЕ | 1979 |

|

SU851236A1 |

| СПОСОБ МОНИТОРИНГА РАБОТЫ ГАЗОПЕРЕКАЧИВАЮЩЕГО АГРЕГАТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2016 |

|

RU2626293C1 |

| Установка для санитарной очистки газовых промышленных выбросов | 1988 |

|

SU1635673A1 |

| ПЫЛЕУЛАВЛИВАЮЩИЙ АППАРАТ ДЛЯ СУХОЙ ОЧИСТКИ ГАЗОВ | 2008 |

|

RU2395326C1 |

| УСТРОЙСТВО ОБЕЗВРЕЖИВАНИЯ ТОКСИЧНЫХ КОМПОНЕНТОВ ГАЗОВЫХ ВЫБРОСОВ, СОДЕРЖАЩИХ ДИСПЕРСНЫЕ ЧАСТИЦЫ | 2006 |

|

RU2318580C1 |

| ПЕРЕДВИЖНАЯ УСТАНОВКА ДЛЯ ОЧИСТКИ ВОЗДУХА В ЗАКРЫТЫХ ПОМЕЩЕНИЯХ ПОСЛЕ АВАРИЙ | 2002 |

|

RU2232439C2 |

| Способ автоматического управления транспортировкой и очисткой конвертерного газа в медеплавильном производстве | 1981 |

|

SU1011192A1 |

| КОНВЕКТОР КАТАЛИТИЧЕСКИЙ ГАЗОВЫЙ | 2000 |

|

RU2181463C2 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ СУДОВОГО ДВИГАТЕЛЯ | 2013 |

|

RU2536749C2 |

Авторы

Даты

1981-10-07—Публикация

1979-06-25—Подача