Группа изобретений относится к газоперекачивающим агрегатам ГПА и может быть использована для автоматического учета расхода тепла во всех системах, в том числе - системе подачи топлива и постоянного мониторинга коэффициента полезного действия КПД и влияния работы ГПА на экологию окружающей среды.

Известна автоматизированная система для измерения и учета расхода теплоносителя и тепла в системах теплоснабжения (патент РФ №2144162, МПК F24D 19/10. Автоматизированная система для измерения и учета расхода теплоносителя и тепла в системах теплоснабжения, заявл. 16.07.1996; опубл. 10.01.2000).

Автоматизированная система для измерения и учета расхода теплоносителя и тепла в системе теплоснабжения содержит один источник тепла, трубопроводы тепловой сети с датчиками температуры, датчики давления, статические преобразователи мощности или датчики тока и напряжения, снабжена системой передачи данных в информационный центр.

Недостаток такой системы заключается в том, что не рассматриваются двухконтурные системы отопления с использованием частотных преобразователей для синхронного регулирования подачи теплоносителя в контурах тепловой сети.

Наиболее близкой к изобретению является адаптивная система управления исполнительными устройствами объектов теплоснабжения жилищно-коммунального хозяйства (патент РФ №2425292, МПК8 F24D 19/10, опубл. 27.07.2011 г. Адаптивная система управления исполнительными устройствами объектов теплоснабжения жилищно-коммунального хозяйства).

В адаптивную систему управления исполнительными устройствами объектов теплоснабжения жилищно-коммунального хозяйства, содержащую первый контур с источником тепла и блоком управления, сетевой насос с выходом на теплообменник, второй контур тепловой сети с циркуляционным насосом и двигателем, управляемым частотным преобразователем, насосы и двигатели, управляемые частотными преобразователями в каждом из N потребителей тепловой энергии, датчики температуры и давления в подающих и обратных трубопроводах первого и второго контуров тепловой сети и в каждом из N потребителей тепловой энергии, дополнительно введены в каждый из N территориально распределенных потребителей тепловой энергии первый и второй блоки сравнения перепадов давлений, задатчик допустимого перепада давлений, блок сравнения перепадов температур, задатчик допустимого перепада температур, задатчик температуры в обратном трубопроводе, блок сравнения температуры в обратном трубопроводе, задатчик допустимого давления в подающем трубопроводе, блок сравнения допустимого давления, ограничитель по давлению, первый, второй и третий масштабирующие усилители потребителей тепловой энергии, сумматор-корректор управляющих сигналов, задатчик потребляемой тепловой энергии, инвертор, приемопередатчик потребителя тепловой энергии, в управление источником тепловой энергии дополнительно введен N-канальный приемопередатчик.

Недостатком является отсутствие мониторинга технологического процесса производства тепловой энергии.

Известна система мониторинга энергетических объектов по патенту РФ на изобретение №2520066, МПК F24D 19/10, опубл. 20.06.2014 г.

Эта система содержит первый контур с источником тепла (газовый котел), теплообменник, второй контур тепловой сети, датчик температуры в прямом трубопроводе первого контура, датчик температуры в обратном трубопроводе второго контура, датчик давления в прямом трубопроводе второго контура, введен регулятор подачи газа, датчик расхода газа, вентилятор, датчик температуры воздуха, датчик расхода воздуха, датчик температуры сбросных газов, счетчик производимой тепловой энергии, многоканальный микропроцессорный блок контроля энергосбережения при производстве тепловой энергии, блок памяти, диспетчерский центр приема информации, причем первый контур с источником тепла (газовый котел), первый выход которого связан с входом датчика температуры сбросных газов и через теплообменник связан со вторым контуром тепловой сети, первый контур с источником тепла соединен с входом датчика температуры в прямом трубопроводе первого контура, три выхода второго контура связаны с входами датчика температуры в обратном трубопроводе, датчика давления в прямом трубопроводе, счетчика производимой тепловой энергии, выходы которых связаны с входами многоканального микропроцессорного блока контроля энергосбережения при производстве тепловой энергии, выход регулятора подачи газа посредством датчика расхода газа связан с первым входом котла, выход вентилятора посредством датчика температуры воздуха, датчика расхода воздуха связан со вторым входом котла, выходы датчика расхода газа, датчика расхода воздуха, датчика температуры воздуха, датчика температуры сбросных газов связаны с входами многоканального микропроцессорного блока контроля энергосбережения при производстве тепловой энергии, первый выход которого связан с входом блока памяти, второй выход связан с входом диспетчерского центра приема информации.

Недостатки - невозможность контроля и управления процессом горения, узкоспециализированное назначение системы, отсутствие контроля безопасности и контроля со стороны вышестоящих организаций.

Известна система мониторинга работы газоперекачивающего агрегата по заявке на изобретение РФ №2015110271, МПК F24D 19/10 с решением о выдаче патента, прототип.

Этот способ включает мониторинг работы газоперекачивающего агрегата, содержащего двигатель, соединенный валом с компрессором, воздухозаборное и выхлопное устройство, включающий измерение расхода топливного газа, измерение мощности, передаваемой на компрессор, КПД процесса, сравнение при помощи системного блока расчетного КПД процесса с проектным и при снижении КПД по сравнению с проектным проведение мероприятий по увеличению КПД, пока не прекратится увеличение КПД энергетического объекта.

Это устройство для мониторинга работы газоперекачивающего агрегата содержит двигатель, к которому валом присоединен компрессор, воздухозаборное и выхлопное устройства, топливопровод, содержащий расходомер и регулятор расхода газа с приводом, и контроллер управления, соединенный с этими приводами электрическими связями, рабочее место оператора, содержащее, в свою очередь, системный блок, монитор, клавиатуру и манипулятор типа мышь, соединенные электрическими связями, при этом системный блок соединен электрической связью с контроллерами.

Недостатки

1. Низкая точность измерения КПД и эмиссии вредных веществ в выхлопных газах, обусловленная невозможностью измерения среднего значение давления, температуры, концентрации веществ и других показателей одним и даже несколькими датчиками.

2. Длительная (годами) работа датчика измерения концентрации вредных веществ в выхлопных газах (газоанализатора) в условиях высоких температур до 500°С и выше. Длительное воздействие на этот датчик скоростного напора, вибрации и посторонних частиц: раскаленной пыли, частиц углерода и химически активных веществ.

3. Высокая стоимость газовых анализаторов.

4. Низкая точность измерения газовыми анализаторами.

5. Невозможность сохранения информации по газовому анализу за большой промежуток времени.

6. Невозможность автоматического определения типа дефекта по результатам мониторинга.

7. Невозможность измерения цвета выхлопных газов для анализа дефектов.

8. Невозможность измерения бесконтактным методом температуры выхлопных газов.

Задачи создания изобретения - повышение качества мониторинга для повышения КПД горения, уменьшения эмиссии вредных веществ и обеспечение контроля технического состояния и безопасности.

Задачи создания изобретения - повышение качества мониторинга газотурбинного двигателя, используемого в качестве привода газоперекачивающего агрегата на природном газе и снижение эмиссии вредных веществ.

Достигнутые технические результаты: повышение точности контроля полноты сгорания топлива в двигателе газоперекачивающего агрегата, улучшение его удельных характеристик и уменьшение эмиссии вредных веществ по результатам мониторинга.

Решение указанных задач достигнуто в способе мониторинга работы газоперекачивающего агрегата, содержащего двигатель, соединенный валом с компрессором, воздухозаборное и выхлопное устройство, включающий измерение расхода топливного газа, измерение мощности, передаваемой на компрессор, КПД процесса, сравнение при помощи системного блока расчетного КПД процесса с проектным и при снижении КПД по сравнению с проектным проведение мероприятий по увеличению КПД, пока не прекратится увеличение КПД энергетического объекта, отличается тем, что постоянно измеряют среднюю температуру выхлопных газов в сечении на выходе из выхлопного устройства при помощи тепловизора и осредненное значение цвета выхлопных газов и по ним определяют концентрацию вредных веществ в выхлопных газах.

При помощи тепловизора можно определять максимальное отклонение локальной температуры выхлопных газов от среднего значения и по нему судить о дефектах.

При помощи видеокамеры можно определять максимальное отклонение локального значения цвета выхлопных газов от его среднего значения и по нему судить о дефектах.

При снижении КПД по сравнению с проектным осуществляют активацию топливного газа при помощи активатора топливного газа путем изменения напряжения питания его электродов от блока высокого напряжения, увеличивают напряжение питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности потребляемой активатором топливного газа, увеличивают частоту питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности потребляемой активатором топливного газа. Увеличивают напряжение питания активатора топлива до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности потребляемой активатором топливного газа, увеличивают частоту питания активатора топлива до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топливного газа, одновременно проведение мероприятий по увеличению КПД - производят определение химического состава выхлопных газов при помощи видеокамеры и тепловизора и сравнивают концентрации вредных веществ с предельно допустимыми нормами и при их превышении прекращают проведение мероприятий по повышению КПД.

Решение указанных задач достигнуто в устройстве для мониторинга работы газоперекачивающего агрегата, в состав которого входит двигатель, к которому валом присоединен компрессор, воздухозаборное и выхлопное устройства, топливопровод, содержащий расходомер и регулятор расхода газа с приводом, и контроллер управления, соединенный с этими приводами электрическими связями, рабочее место оператора, содержащее, в свою очередь, системный блок, монитор, клавиатуру и манипулятор типа мышь, соединенные электрическими связями, при этом системный блок соединен электрической связью с контроллерами, тем, что оно содержит тепловизор, измеряющий среднюю температуру выхлопных газов в сечении на выходе из выхлопного устройства и видеокамеру, измеряющую осредненное значение цвета выхлопных газов в этом же сечении, а также датчики крутящего момента на валу и частоту вращения вала.

Устройство может содержать систему безопасности, которая содержит контроллер безопасности и, по меньшей мере, один датчик безопасности, соединенный с контроллером безопасности. Система безопасности может содержать датчики технического состояния газоперекачивающего агрегата, соединенные с контроллером безопасности. После регулятора расхода газа может быть установлен активатор топлива, содержащий, по меньшей мере, два электрода, присоединенных высоковольтными проводами к блоку высокого напряжения. В цепи высоковольтных проводов может быть установлено средство изменения режима работы активатора топлива с блоком дистанционного управления, который соединен с контроллером управления. Воздуховод может содержать озонатор воздуха. Устройство для мониторинга работы газоперекачивающего агрегата может содержать газовый анализатор, установленный в выхлопном устройстве. Устройство для мониторинга работы газоперекачивающего агрегата может содержать систему впрыска воды на вход активатора топлива. Устройство для мониторинга работы газоперекачивающего агрегата может содержать систему подачи углекислого газа на вход активатора топлива. Устройство для мониторинга работы газоперекачивающего агрегата может содержать систему подачи катализатора на вход активатора топлива. Система подачи катализатора на вход активатора топлива может быть выполнена с возможностью подачи гомогенного катализатора. Система подачи катализатора на вход активатора топлива может быть выполнена с возможностью подачи гетерогенного катализатора.

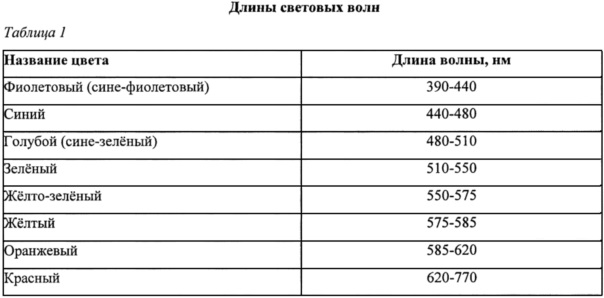

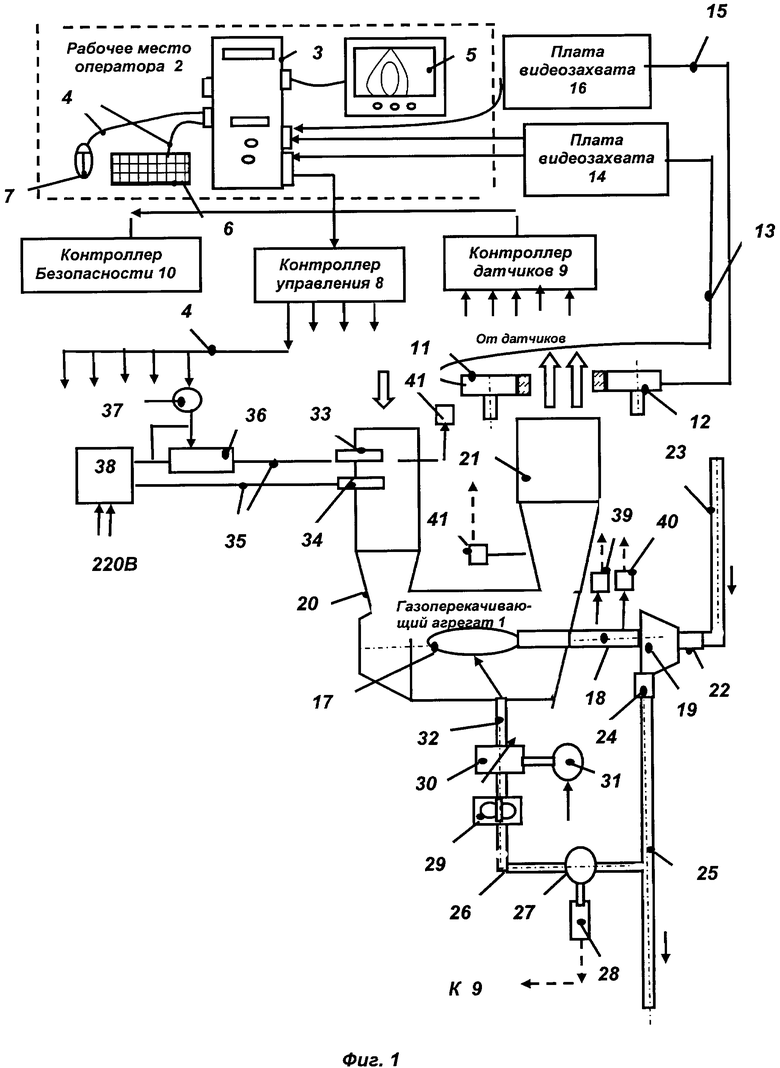

Сущность изобретения поясняется на чертежах фиг. 1-12, где:

- на фиг. 1 приведена схема системы,

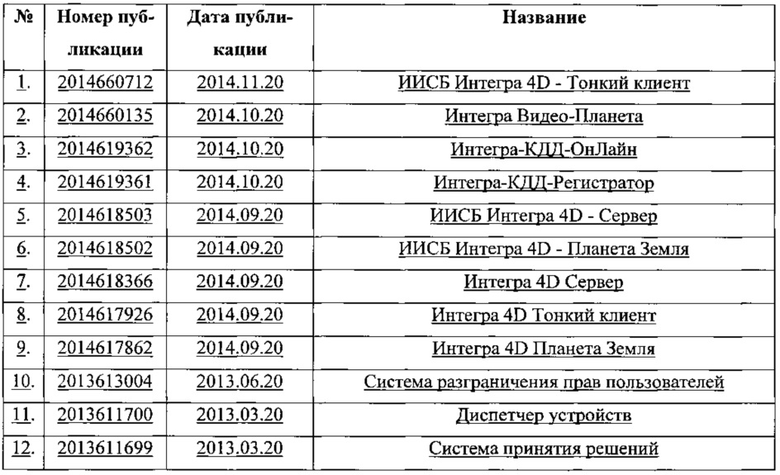

- на фиг. 2 приведена более подробно конструкция газоперекачивающего агрегата,

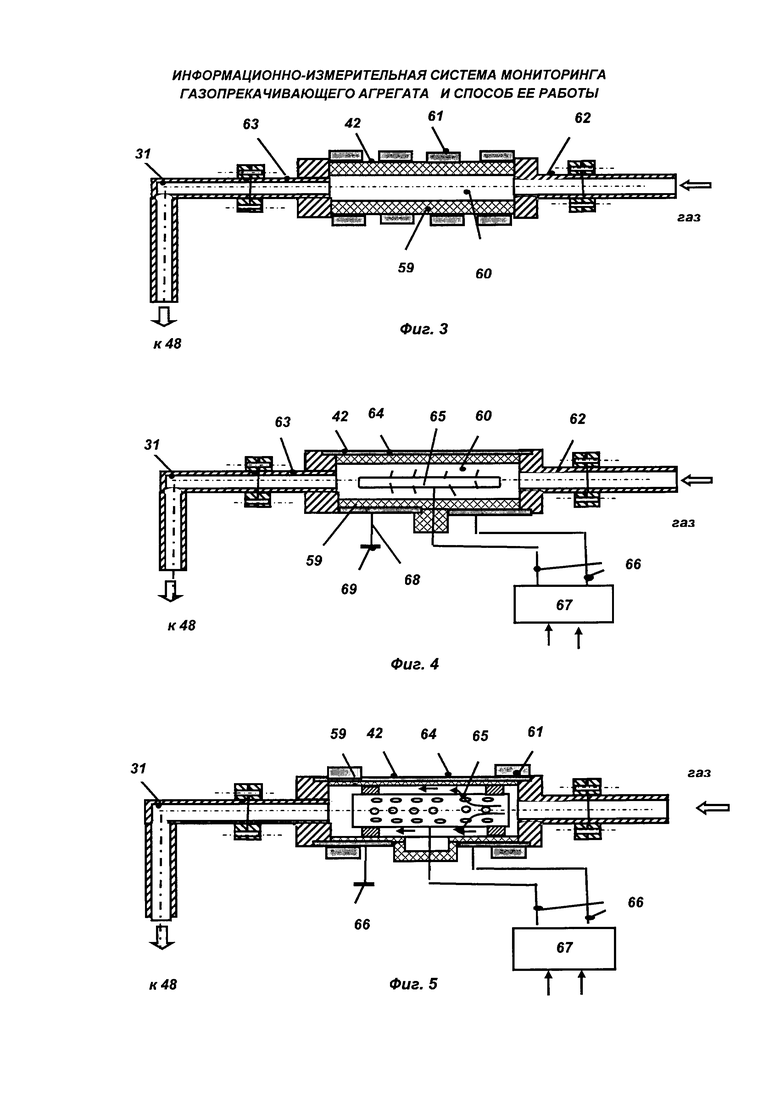

- на фиг. 3 приведена схема магнитного активатора топливного газа,

- на фиг. 4 приведена схема электрического активатора топливного газа,

- на фиг. 5 приведена схема электромагнитного активатора топливного газа,

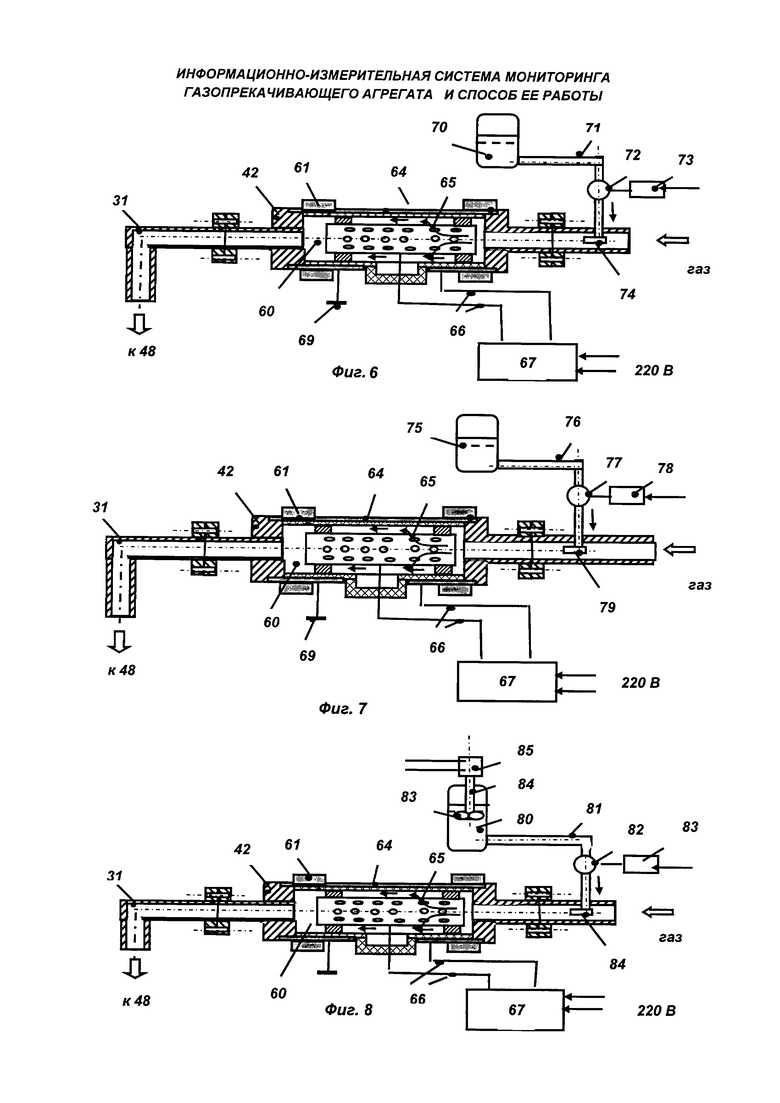

- на фиг. 6 приведена схема впрыска воды в активатор топлива,

- на фиг. 7 приведена система подачи углекислого газа в активатор топлива,

- на фиг. 8 приведена схема подачи катализатора в активатор топлива,

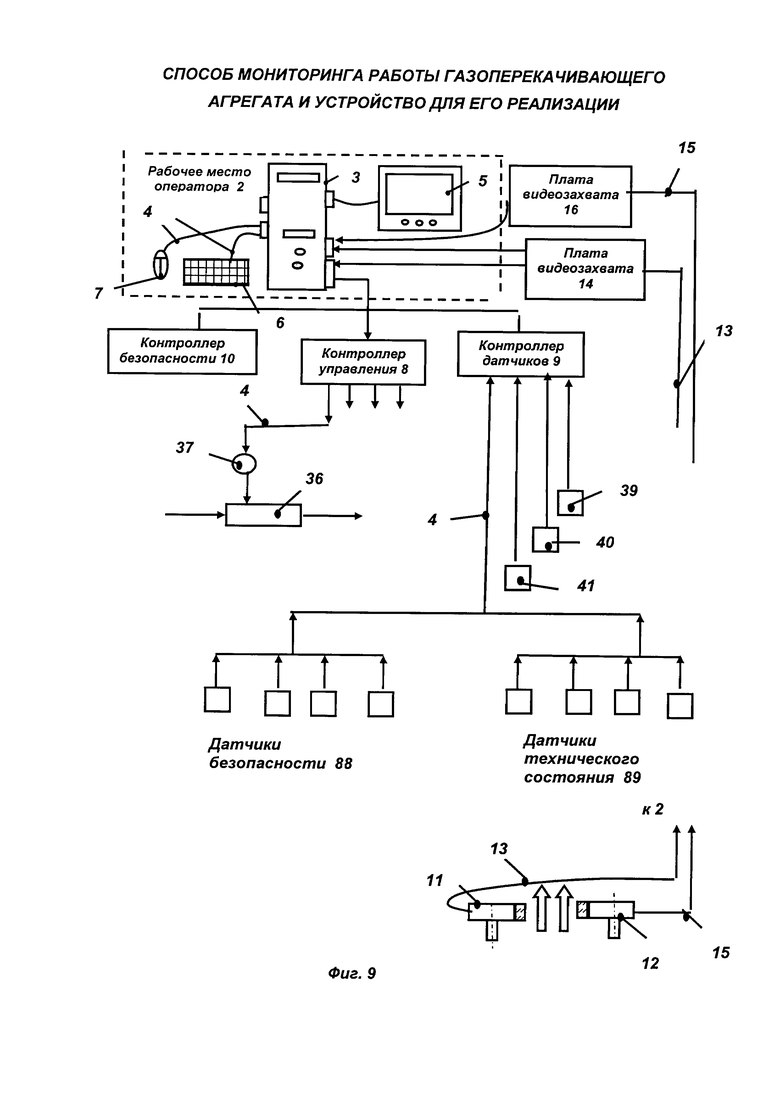

- на фиг. 9 приведена схема системы безопасности,

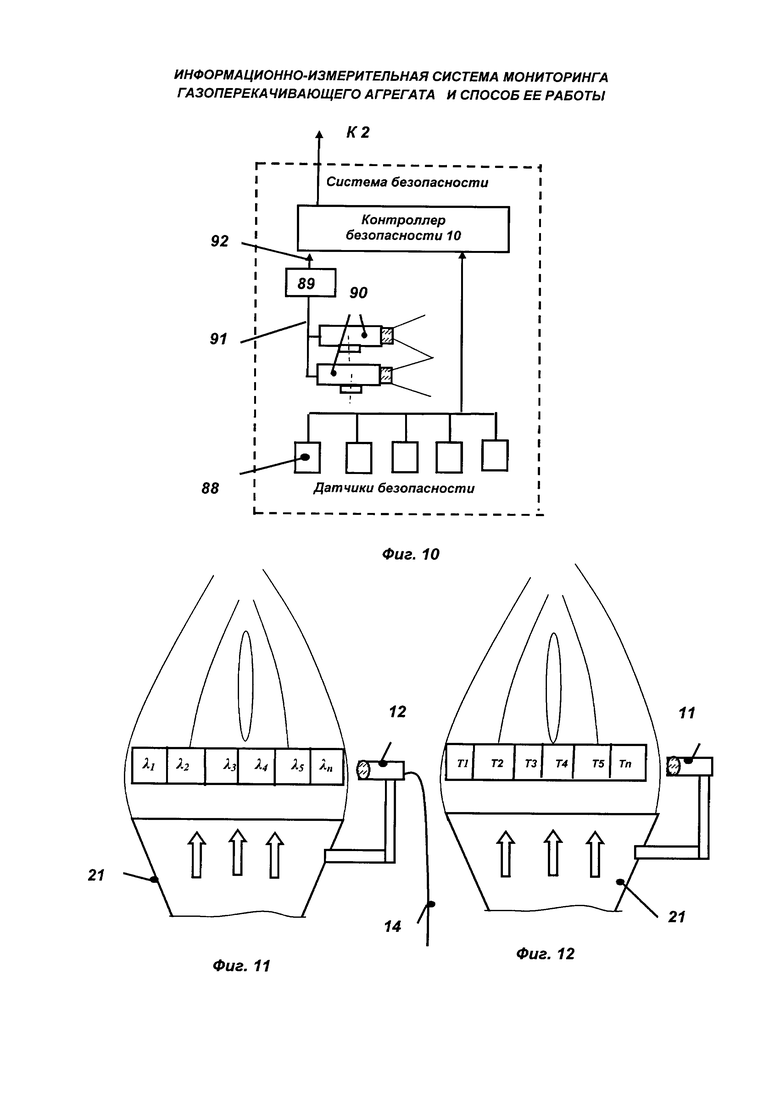

- на фиг. 10 приведена схема системы видеоконтроля,

- на фиг. 11 приведена схема измерения осредненного по сечению цвета выхлопных газов,

- на фиг. 12 приведена схема измерения средней по сечению температуры выхлопных газов.

Информационно-измерительная система мониторинга и оптимизации энергосбережения при производстве тепловой энергии (фиг. 1…12) содержит газоперекачивающий агрегат 1 и рабочее место оператора 2.

Рабочее место оператора 2 содержит системный блок 3 и присоединенные к нему линиями связи 4 монитор 5, клавиатуру 6 и манипулятор типа «мышь» 7. Рабочее место оператора 2 соединено линиями связи 4 с контроллером управления 8, контроллером датчиков 9 и контроллером безопасности 10 (фиг. 1).

Кроме того, система мониторинга содержит тепловизор 11 (регистрирует температуру) и видеокамеру 12 (регистрирует цвет выхлопных газов). Тепловизор 11 видеоканалом 13 через плату видеозахвата 14 соединен с системным блоком 3. Видеокамера 12 при помощи видеоканала 15 через плату видеозахвата 16 соединена с системным блоком 3.

Видеокамера 12 предназначена для регистрации цвета выхлопных газов.

Операционная система WINDOWS позволяет регистрировать несколько миллионов цветов как в видимом, так и в невидимом диапазонах.

Газоперекачивающий агрегат 1 содержит газотурбинный двигатель 17, который валом 18 соединен с газовым компрессором 19, предназначенным для перекачки газа. Газоперекачивающий агрегат 1 содержит входное устройство 20 и выхлопное устройство 21.

К входному корпусу 22 компрессора 19 присоединен входной газопровод 23. А к выходному корпусу 24 - выходной газопровод 25.

К выходному газопроводу 25 присоединен топливопровод 26, содержащий регулятор расхода 27 с приводом 28, расходомер 29. После расходомера 29 установлен отсечной клапан 30, выход из которого трубопроводом высокого давления 31 соединен с внешним коллектором 32 газотурбинного двигателя 17.

Во входном устройстве 20 установлены электроды 33 и 34 ионизатора воздуха, которые высоковольтными проводами 35 через реостат 36, содержащий дистанционно управляемый привод 37, соединены с блоком высокого напряжения 38. Ионизация и озонирование воздуха увеличивает полноту сгорания топлива в газотурбинном двигателе ГТД 17.

Активация топлива позволяет изменить его химический состав в сторону преобладания большего содержания метана и водорода. Учитывая, что такая смесь будет обладать большей теплотворной способностью, мощность ГПА и его КПД резко возрастут.

Первостепенной целью активации топлива является повышение калорийности топлива (углеводородного газа), в нашем случае это метан. После прохождения метана через электромагнитный активатор - его состав на выходе активатора изменяется и полученный газ становится более калорийным - у нас должны получится молекулы метана (13250 ккал/кг), углерода и водорода (33800 ккал/кг), помимо всего прочего молекулярная связь оставшихся молекул метана частично будет ослаблена. После электромагнитного активатора устанавливается мощный магнит, который позволит дополнительно разорвать молекулярные связи в ослабленных молекулах метана и увеличить содержание в нем углевоводородных радикалов и водорода. После прохождения дозатора газа полученное новое топливо попадает в камеру сгорания, где происходит процесс сгорания. Одновременно активация входного воздуха с образованием в нем озона О3 существенно повышает его окислительную способность и, значит, обеспечивает повышение полноты сгорания метана в камере сгорания. При сгорании активированного газообразного топлива, смешанного с активированным воздухом, в камере возникает более полное сгорание ТВС и возникает повышение давления на лопатки выходной турбины. При более полном сгорании ТВС в отходящих газах образуется угарный газ, диоксид азота (ядовитый газ), пары воды, после чего вода входит в реакцию с диоксидом азота и нейтрализует его, в результате получаем снижение расхода топливного газа и существенное снижение выбросов диоксида азота.

Подобных подходов к активации топливного газа (метана) еще не применяли в газоперекачивающих станциях – единственное, что из метана в промышленных объемах получают водород и кристаллы твердого углерода. В Газпроме же снижение выбросов диоксида азота пытаются снизить лишь низкоэмиссионными камерами сгорания (более тщательное смешение воздуха и метана). Электромагнитный активатор будет служить дополнительным средством значительного (на порядок) снижения вредных выбросов в атмосферу.

Данный активатор можно будет применять на любом газотурбинном двигателе, единственное, что может различаться мощность активатора, в зависимости от количества потребляемого топлива (мощность и КПД газогенератора - основы ГТД).

Блок высокого напряжения 38 рассчитан на 20…30 кВ и, возможно, более высокого, что будет уточнено после проведения запланированных НИР и ОКР.

На валу 18 установлены датчик крутящего момента 39 и датчик частоты вращения 40. На входе во входное устройство 20 установлен датчик температуры воздуха 41. (фиг. 1), соединенные электрическими связями 4 с контроллером датчиков 9. На топливопроводе высокого давления 31 установлен активатор топлива 42.

Более подробно конструкция ГТД 17 приведена на фиг. 2.

ГТД 17 содержит воздухозаборник 43, установленный за ним компрессор 44, содержащий статор 45 и ротор 46, воздушную полость 47, камеру сгорания 48, с жаровой трубой 49, форсунками 50, внутренним коллектором 51. За камерой сгорания 48 установлена турбина 52, содержащая статор 53 и ротор 54. За турбиной 52 выполнен газовый тракт 55, за которым установлена свободная турбина 56. Свободная турбина 56 содержит статор 57 и ротор 58. Ротор 58 валом 18 соединен с газовым компрессором 19.

На фиг. 3…8 приведены варианты исполнения активатора топлива 42.

В простейшем варианте применен магнитный активатор топлива 42 (фиг. 3). Он содержит корпус 59, внутри которого выполнена рабочая полость 60. На корпусе 59 установлены постоянные магниты 61. К корпусу 59 присоединены входной и выходной патрубки 62 и 63.

Возможно применение электрического активатора топлива 42 (фиг. 4). В этом случае он содержит корпус 59 внешний электрод 64, выполненный на корпусе 59, и внутренний электрод 65, установленный в рабочей камере 60. Внешний и внутренний электроды 64 и 65 присоединены проводами 66 к блоку высокого напряжения 67. Внешний электрод 64 заземляющим проводом 68 заземлен на массу 69.

На фиг. 5 показан магнитоэлектрический активатор топлива 42. Он дополнительно содержит кольцевые постоянные магниты 61.

Для усиления эффекта возможен впрыск воды в активатор топлива 42 (фиг. 6). В этом случае активатор топлива 17 содержит систему подачи воды с баком воды 70 трубопроводом воды 71, насосом воды 72 с приводом 73 и форсункой воды 74.

Возможно применение для этой же цели системы подачи углекислого газа (фиг. 7). В этом случае активатор топлива 42 содержит систему подачи углекислого газа с баллоном углекислого газа 75 с трубопроводом 76, насосом 77 с приводом 78 и форсунками углекислого газа 79. В этом случае кислород, содержащийся в углекислом газе, вступает в реакцию с углеродом и предотвращает его выделение.

Возможна добавка во впрыскиваемую воду гомогенного или гетерогенного катализатора горения (фиг. 8). Активатор топлива 42 в этом случае оборудован емкостью для раствора катализатора 80, который трубопроводом 81, содержащим регулятор расхода 82 с приводом 83, соединен с форсункой катализатора 84.

Катализаторы в малых дозах интенсифицируют процесс горения и повышают полноту сгорания. Гетерогенный катализатор целесообразно использовать в виде наночастиц размерами от 10 до 100 нм. Система подачи катализатора содержит бак раствора катализатора 79, трубопровод катализатора 80, насос 82 с приводом 83 и форсунку катализатора 84. В баке раствора катализатора 79 установлено перемешивающее устройство 85, соединенное валом 86 с приводом 87.

В качестве катализатора могут быть применены наночастицы благородных металлов или никеля.

На фиг. 9 приведена более подробная схема системы безопасности 3. Она содержит датчики безопасности 88, присоединенные к контроллеру безопасности 10, и датчики технического состояния 89, соединенные с контроллером датчиков 9.

На фиг. 9 приведена более детально система безопасности, она содержит видеокамеры 90, соединенные видеоканалами 91 с мультиплексором 92 и далее видеоканалом 93 с рабочим местом оператора 2.

В качестве датчиков безопасности 88 могут быть использованы датчики контроля доступа, датчики движения, пожарные датчики и т.д. В систему безопасности могут входить подсистемы пожаротушения, световой и звуковой сигнализации и т.д.

Кроме того, в систему, как было сказано ранее, входят датчики технического состояния 89 (фиг. 9), установленные на энергетическом объекте, это датчики давления, температуры, вибраций, пульсаций, загазованности и т.д.

Для обеспечения управления работой комплекса ЗАО «Интегра-С» под руководством автора изобретения разработало программные средства

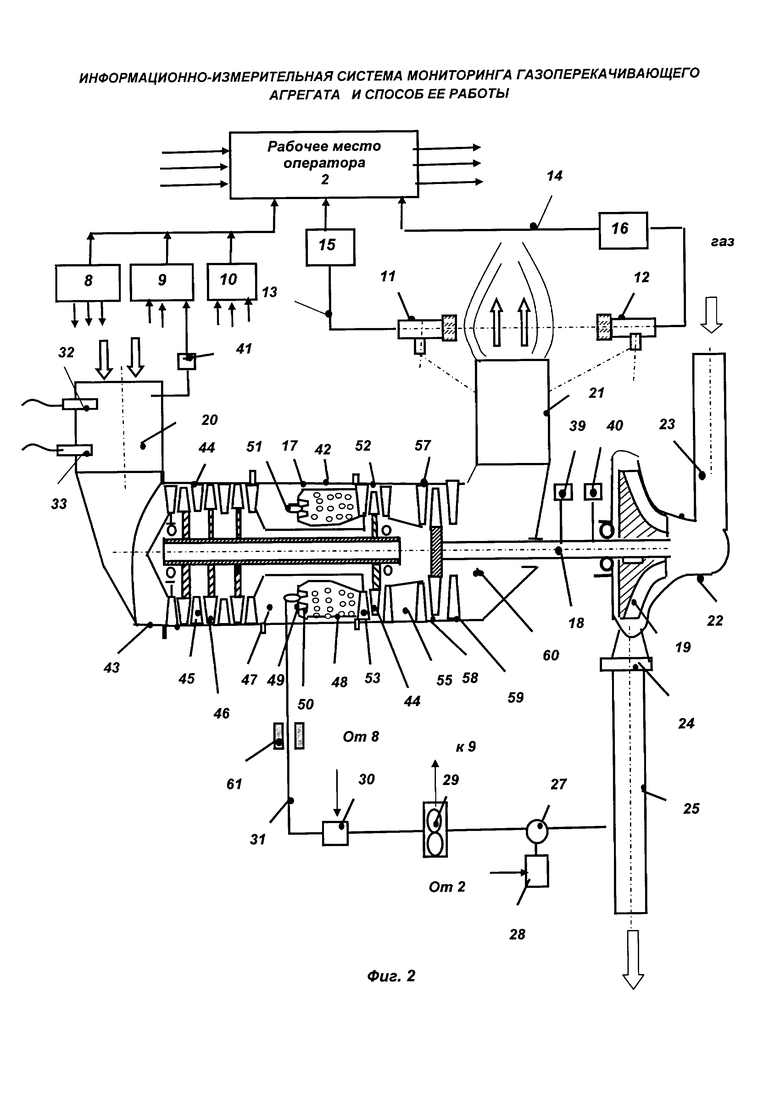

На фиг. 11 приведена схема измерения осредненного по сечению температуры выхлопных газов. Для этого в изображении полученном с тепловизора 11 выделяют слой и разделяют его на n элементарных ячеек. Измеряют температуру в каждой элементарной ячейке. Современные тепловизоры позволяют измерять температуру с точностью до 0,1°С.

По результатам измерений вычисляют среднюю температуру потока газа на выходе из выхлопного устройства 27. В современных ГПА она достигает 500°С и выше. Изменение температуры в сторону увеличения является первым признаком снижения КПД ГПА. Неравномерное температурное поле по поперечному сечению может быть признаком дефекта либо засорения форсунок, прогара коллектора и т.д.

На фиг. 12 приведена схема измерения среднего значения по сечению цвета выхлопных газов.

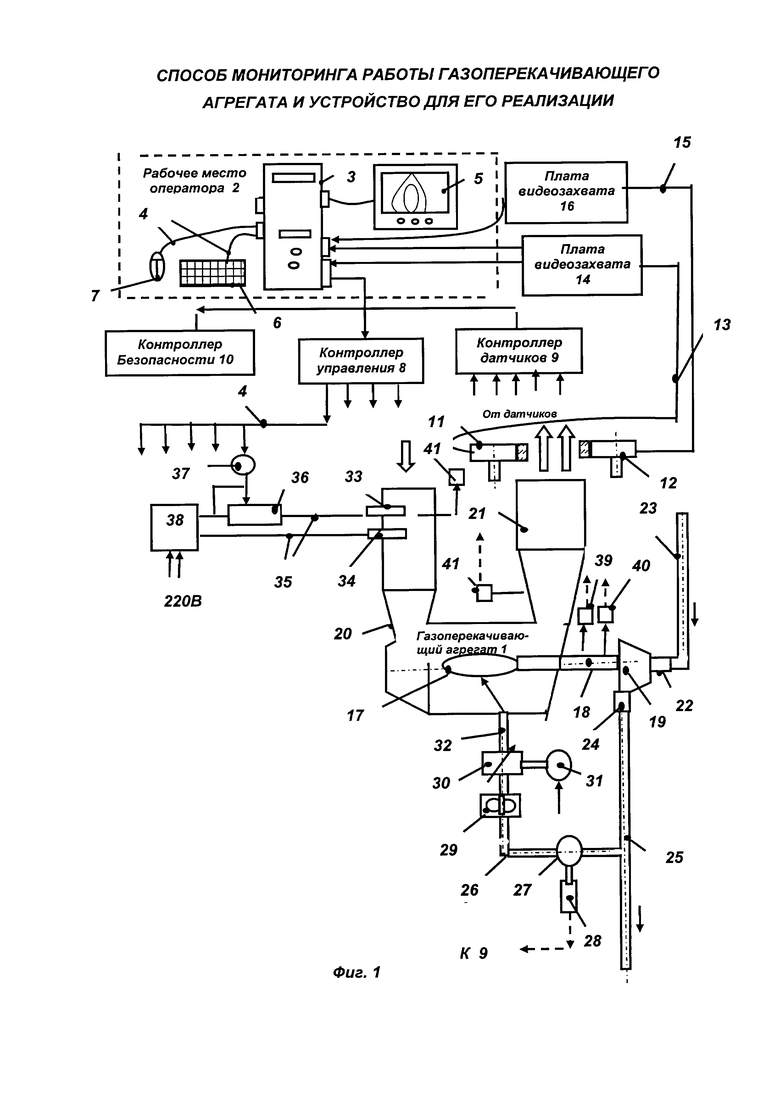

Каждому цвету соответствует определенная длина волны светового потока λ. В изображении, полученном с видеокамеры 12, выделяют слой и разделяют его на n элементарных ячеек. Измеряют длину волны светового потока в каждой элементарной ячейке. По результатам измерений вычисляют среднюю длину волны светового потока на выходе из выхлопного устройства 27.

Изменение цвета горячих выхлопных газов является первым признаком изменения хим. состава выхлопных газов в том числе вредных веществ С, СО, NOх. Неравномерное цветовое поле по поперечному сечению может быть признаком дефекта, например выгорания масла, вытекающего из системы смазки в газовоздушный тракт ГПА.

РАБОТА СИСТЕМЫ

Техническое решение расширяет функциональные возможности устройства за счет передачи информации о технологических параметрах производства тепловой энергии на распределенных объектах теплоснабжения на компьютер, расчета КПД и передачи наиболее важной информации с помощью каналов связи, в том числе «Интернет», в вышестоящие контрольные организации.

На каждом ГПА устанавливают рабочее место оператора 2.

При работе в штатном режиме информация с датчиков 39, 40, 41, 87 и 88 (фиг. 9) передается на контроллеры 8 и 9 и далее - передается на рабочее место оператора 2, конкретно на системный блок 3, где производится расчет КПД ГПА 1.

По полученным результатам измерений при помощи системного блока рассчитывают КПД процесса и сравнивают его с проектным и при снижении КПД по сравнению с проектным осуществляют изменение соотношения расходов топлива и воздуха до тех пор, пока не прекратится увеличение КПД энергетического объекта.

Полная мощность ГПА определяется по формуле:

Nполн = G × Hu,

где G - расход газа - теплотворная способность газа.

Полезная мощность определяется по формуле:

Nполезн = Мкр × n,

где

Мкр - крутящий момент на валу 18,

N - частота вращения вала 18.

При снижении КПД по сравнению с проектным осуществляют активацию топливного газа при помощи активатора топливного газа путем изменения напряжения питания его электродов от блока высокого напряжения.

Увеличивают напряжение питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топлива 17. Увеличивают частоту питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топлива 17. Увеличивают напряжение питания активатора топлива 17 до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топлива 17. Увеличивают частоту питания активатора топлива 17 до тех пор, пока повышение мощности энергетического объекта 1 не сравняется с повышением мощности, потребляемой активатором топлива 17.

Одновременно с изменением соотношения расходов топлива и воздуха производят измерение химического состава выхлопных газов и сравнивают концентрации вредных веществ с предельно допустимыми нормами и при их превышении прекращают регулирование соотношения компонентов топлива и воздуха. Настройки режимов работы энергетического объекта 1 производят до получения максимального значения его КПД. При этом постоянно контролируют выброс вредных веществ при помощи газового анализатора 34.

Во время нештатных ситуаций вырабатывают звуковой или световой сигнал и информация централизованно поступает на серверы 46-49 для ликвидации данной ситуации.

В результате такого регулирования осуществляется мониторинг целого ряда распределенных объектов теплоснабжения (ГПА, ТЭЦ или 10-20 котельных), т.е. автоматизированный дистанционный контроль за технологическими параметрами производства тепловой энергии, что позволяет оптимизировать процесс производства тепловой энергии на распределенных объектах теплоснабжения и повысить энергоэффективности работы энергетических объектов 1. Наиболее важная информация через модемы 44 по сети Интернет 45 передается на компьютеры (серверы) вышестоящих управляющих организаций (фиг. 3), на сервер губернатора 46, сервер министерства 47, сервер правительства 48 и сервер Президента 49.

Реализация предложенного технического решения на газоперекачивающем агрегате ГПА (фиг. 3…8) позволит получить те же технические результаты. Из-за больших расходов природного газа, используемого в качестве топлива (до 4% на один агрегат (в одной газовой магистрали может быть установлено до 20 газоперекачивающих агрегатов)) от перекачиваемого газа на каждом газоперекачивающем агрегате и его безостановочной работы в течение 100000 час экономия 1% позволит получить многомиллиардные прибыли для страны.

В случае применения системы впрыска воды она насосом 72 через форсунки 74 впрыскивается на вход в активатор топлива 61 (фиг. 6).

В случае применения системы подачи углекислого газа жидкий углекислый газ насосом 77 через форсунки 74 впрыскивается на вход активатора топливного газа (фиг. 7).

В случае применения катализатора раствор катализатора из емкости канализатора насосом 81 через форсунки 83 впрыскивается на вход в активатор топлива 61 и далее в камеру сгорания 48 (фиг. 2), в результате полнота сгорания газа возрастает.

Наличие датчиков безопасности 90 (фиг. 8) позволяет контролировать работу энергетического объекта 1 по параметрам безопасности, исключая неправомерный доступ, пожар, а датчики технического состояния 88 и техническую поломку.

Наличие тепловизора 11 и видеокамеры 12 (фиг. 11 и 12) позволяет получить очень точную информацию о средней температуре выхлопных газов и о концентрации вредных веществ в них.

На фиг. 11 приведена схема измерения осредненного по сечению цвета выхлопных газов. Определяют при помощи видеокамеры 12 температуры в элементарных ячейках

λ1 λ2 λ3 λ4 λ5…λn

Расчет цвета (осредненного по сечению) производится методом измерения длины волны излучаемого цвета в элементарных ячейках в сечении OO путем их осреднения по формуле

λср.=(λ1+λ2+λ3+λn)/n

На фиг. 12 приведена схема измерения средней по сечению температуры выхлопных газов. Определяют при помощи тепловизора 11 температуру Т элементарных точек в одном сечении на выходе из выхлопного устройства 27, а именно Т1 Т2 Т3 Т4 … и Тn.

Рассчитывают среднее значение температуры выхлопных газов по сечению:

Тср=(T1+Т2+Т3…+Тn)/n

Полученное значение сравнивается с проектным. При отклонении от проектного делают выводы о снижении КПД ГПА. Определяют максимальное отклонение локальных значений температуры выхлопных газов от среднего и по результату судят о дефектах.

При этом эта информация будет получаться непрерывно и постоянно в течение длительного времени (несколько лет) и сохраняться сколь угодно долго.

Применение изобретения позволит:

1. Обеспечить более высокую точность измерения средней температуры выхлопных газов и концентрации вредных веществ по цвету выхлопных газов.

2. Обеспечить определение дефектов по отклонению локальной температуры от средней температуры выхлопных газов и также по отклонению цвета выхлопных газов от среднего.

3. Определить с высокой точностью момент резкого снижения КПД ГПА.

4. Постоянно контролировать и определить момент увеличения эмиссии вредных веществ на выходе ГПА.

5. Повысить КПД ГПА на 5…10% за счет мер по улучшению полноты сгорания топливного газа.

6. Снизить эмиссию вредных веществ до установленных нормами предельно допустимых концентраций.

7. Поддерживать работу ГПА с высокими КПД в более широком диапазоне режимов.

8. Исключить даже кратковременную эксплуатацию ГПА в режимах, когда эмиссия вредных веществ превышает предельно допустимую концентрацию ПДК.

9. Предотвратить технические аварии, техногенные катастрофы и вмешательство нежелательных лиц в работу ГПА.

10. Определить тип дефекта по результатам записи с видеокамеры и тепловизора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРАБОТКИ ТРУДНОИЗВЛЕКАЕМОЙ НЕФТИ | 2016 |

|

RU2620507C1 |

| СИСТЕМА МОНИТОРИНГА СОСТОЯНИЯ ОБОРУДОВАНИЯ | 2020 |

|

RU2753736C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2625885C2 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2015 |

|

RU2610631C1 |

| Система селективного каталитического восстановления оксидов азота, встроенная в выхлопной тракт газоперекачивающего агрегата | 2021 |

|

RU2787464C1 |

| СИСТЕМА ВИДЕОНАБЛЮДЕНИЯ И СПОСОБ ФОРМИРОВАНИЯ ВИДЕОИЗОБРАЖЕНИЯ | 2016 |

|

RU2625097C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735881C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 2020 |

|

RU2735040C1 |

| Способ подогрева топливного газа в энергонезависимом газоперекачивающем агрегате | 2018 |

|

RU2689508C1 |

| СПОСОБ И СИСТЕМА ОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ АЭРОПОРТА | 2011 |

|

RU2463664C1 |

Группа изобретений относится к энергетике и двигателестроению, конкретно к газоперекачивающим агрегатам. Способ мониторинга работы газоперекачивающего агрегата, содержащего двигатель, соединенный валом с компрессором, воздухозаборное и выхлопное устройство, включающий измерение расхода топливного газа, измерение мощности передаваемой на компрессор, КПД процесса, сравнение при помощи системного блока расчетного КПД процесса с проектным и при снижении КПД по сравнению с проектным проведение мероприятий по увеличению КПД пока не прекратится увеличение КПД энергетического объекта. Причем постоянно измеряют среднюю температуру выхлопных газов в сечении на выходе из выхлопного устройства при помощи тепловизора и осредненное значение цвета выхлопных газов при помощи видеокамеры и по ним определяют концентрацию вредных веществ в выхлопных газах. Достигаемые технические результаты: повышение точности контроля полноты сгорания топлива в двигателе газоперекачивающего агрегата, улучшение его удельных характеристик и уменьшение эмиссии вредных веществ по результатам мониторинга. 2 н. и 19 з.п. ф-лы, 1 табл., 12 ил.

1. Способ мониторинга работы газоперекачивающего агрегата, содержащего двигатель, соединенный валом с компрессором, воздухозаборное и выхлопное устройства, включающий измерение расхода топливного газа, измерение мощности, передаваемой на компрессор, КПД процесса, сравнение при помощи системного блока расчетного КПД процесса с проектным и при снижении КПД по сравнению с проектным проведение мероприятий по увеличению КПД, пока не прекратится увеличение КПД энергетического объекта, отличающийся тем, что постоянно измеряют среднюю температуру выхлопных газов в сечении на выходе из выхлопного устройства при помощи тепловизора и осредненное значение цвета выхлопных газов при помощи видеокамеры и по ним определяют концентрацию вредных веществ в выхлопных газах.

2. Способ мониторинга работы газоперекачивающего агрегата по п. 1, отличающийся тем, что при помощи тепловизора определяют максимальное отклонение локальной температуры выхлопных газов от среднего значения и по нему судят о дефектах.

3. Способ мониторинга работы газоперекачивающего агрегата по п. 1, отличающийся тем, что при помощи видеокамеры определяют максимальное отклонение локального значения цвета выхлопных газов от его среднего значения и по нему судят о дефектах.

4. Способ мониторинга работы газоперекачивающего агрегата по п. 1, отличающийся тем, что при снижении КПД по сравнению с проектным осуществляют активацию топливного газа при помощи активатора топливного газа путем изменения напряжения питания его электродов от блока высокого напряжения.

5. Способ мониторинга работы газоперекачивающего агрегата по п. 2, отличающийся тем, что увеличивают напряжение питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топливного газа.

6. Способ мониторинга работы газоперекачивающего агрегата по п. 2, отличающийся тем, что увеличивают частоту питания активатора топливного газа до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топливного газа.

7. Способ мониторинга работы газоперекачивающего агрегата по п. 2, отличающийся тем, что увеличивают напряжение питания активатора топлива до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топливного газа.

8. Способ мониторинга работы газоперекачивающего агрегата по п. 2, отличающийся тем, что увеличивают частоту питания активатора топлива до тех пор, пока повышение мощности энергетического объекта не сравняется с повышением мощности, потребляемой активатором топливного газа.

9. Способ мониторинга работы газоперекачивающего агрегата по п. 1, отличающийся тем, что одновременно с проведением мероприятий по увеличению КПД производят определение химического состава выхлопных газов при помощи видеокамеры и тепловизора и сравнивают концентрации вредных веществ с предельно допустимыми нормами и при их превышении прекращают проведение мероприятий по повышению КПД.

10. Устройство для мониторинга работы газоперекачивающего агрегата, в состав которого входит двигатель, к которому валом присоединен компрессор, воздухозаборное и выхлопное устройства, топливопровод, содержащее расходомер и регулятор расхода газа с приводом, и контроллер управления, соединенный с этими приводами электрическими связями, рабочее место оператора, содержащее, в свою очередь, системный блок, монитор, клавиатуру и манипулятор типа мышь, соединенные электрическими связями, при этом системный блок соединен электрической связью с контроллерами, отличающееся тем, что оно содержит тепловизор, измеряющий среднюю температуру выхлопных газов в сечении на выходе из выхлопного устройства, и видеокамеру, измеряющую осредненное значение цвета выхлопных газов в этом же сечении, а также датчики крутящего момента на валу, измеряющие частоту вращения вала.

11. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что оно содержит систему безопасности, которая содержит контроллер безопасности и по меньшей мере один датчик безопасности, соединенный с контроллером безопасности.

12. Устройство для мониторинга работы газоперекачивающего агрегата по п. 11, отличающееся тем, что система безопасности содержит датчики технического состояния газоперекачивающего агрегата, соединенные с контроллером безопасности.

13. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что после регулятора расхода газа установлен активатор топлива, содержащий по меньшей мере два электрода, присоединенных высоковольтными проводами к блоку высокого напряжения.

14. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что в цепи высоковольтных проводов установлено средство изменения режима работы активатора топлива с блоком дистанционного управления, который соединен с контроллером управления.

15. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что воздуховод содержит озонатор воздуха.

16. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что оно содержит газовый анализатор, установленный в выхлопном устройстве.

17. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что оно содержит систему впрыска воды на вход активатора топлива.

18. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что оно содержит систему подачи углекислого газа на вход активатора топлива.

19. Устройство для мониторинга работы газоперекачивающего агрегата по п. 10, отличающееся тем, что оно содержит систему подачи катализатора на вход активатора топлива.

20. Устройство для мониторинга работы газоперекачивающего агрегата по п. 19, отличающееся тем, что система подачи катализатора на вход активатора топлива выполнена с возможностью подачи гомогенного катализатора.

21. Устройство для мониторинга работы газоперекачивающего агрегата по п. 19, отличающееся тем, что система подачи катализатора на вход активатора топлива выполнена с возможностью подачи гетерогенного катализатора.

| АДАПТИВНАЯ СИСТЕМА УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМИ УСТРОЙСТВАМИ ОБЪЕКТОВ ТЕПЛОСНАБЖЕНИЯ ЖИЛИЩНО-КОММУНАЛЬНОГО ХОЗЯЙСТВА | 2010 |

|

RU2425292C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОКРАСИТЕЛЕЙ | 1926 |

|

SU12157A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАСХОДА ТЕПЛА В ТЕПЛОВОЙ СЕТИ ПРИ ДВУХКОНТУРНОЙ СИСТЕМЕ ОТОПЛЕНИЯ | 2006 |

|

RU2325591C1 |

| US 0004093868 A1, 06.06.1978. | |||

Авторы

Даты

2017-07-25—Публикация

2016-05-17—Подача