(54) УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСТВОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для распыления растворов | 1980 |

|

SU895523A2 |

| Устройство для распыления растворов | 1982 |

|

SU1028374A1 |

| Устройство для распыления растворов | 1980 |

|

SU871838A2 |

| ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОАЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 2010 |

|

RU2472590C2 |

| Устройство для распыления растворов | 1977 |

|

SU662156A1 |

| ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОАЭРОЗОЛЬНЫЙ ГЕНЕРАТОР | 2006 |

|

RU2322307C2 |

| Распылитель жидкости | 1982 |

|

SU1065040A1 |

| Устройство для распыления растворов | 1979 |

|

SU844074A2 |

| Электростатический распылитель | 1977 |

|

SU626816A1 |

| Электроаэрозольный распылитель | 1981 |

|

SU1018609A1 |

1

Изобретение относится к распылителям заряженных частиц материала и может применяться для распыления удобрений, стимуляторов роста и гербицидов в теплицах, а также лекарственных препаратов в птичниках, и является усовершенствованием известного устройства, описанного в авт.св. 662156.

По основному авт.св. № 662156 известно устройство, содержащее корпус, на котором жестко закреплен диск соединенный с источником высокого нсшряжения, и установленный на валу и зазеглленный распылительный диск со смонтированной на нем крыльчаткой, расположенн9й между указанными дискгими, причем крыльчатка на распылительном диске установлена с зазором к нему, равным 0,05-0,4 расстояния между дисками 1.

Недостатком этого устройства является, то,что при распылении растворов с высокой электропроводностью пленка распыляемой жидкости получает предельный заряд,не доходя до кромки распылительного диска, происходит преждевременный отрыв заряяенных частиц жидкости и прилипание их на диске, соединенном с «сточником высокого напряжения, что вызывает электрический пробой воздуюс ного зазора между дисками, а также снижает эффективность зарядки час-.тиц..

Цель изобретения - предотвращение электрического пробоя зазора 10 между дисками и повышение эффективности зарядки частиц.

Для достижения этой цели извест ное устройство для распыления растворов снабжено расположенными между

5 дискс1ми лопатками, изготовленными из неэлектропроводного материала и смонтированными на распылительном диске, причем одна из сторон каждой лопатки образует с плоскостью распылительного диска угол 30-85.

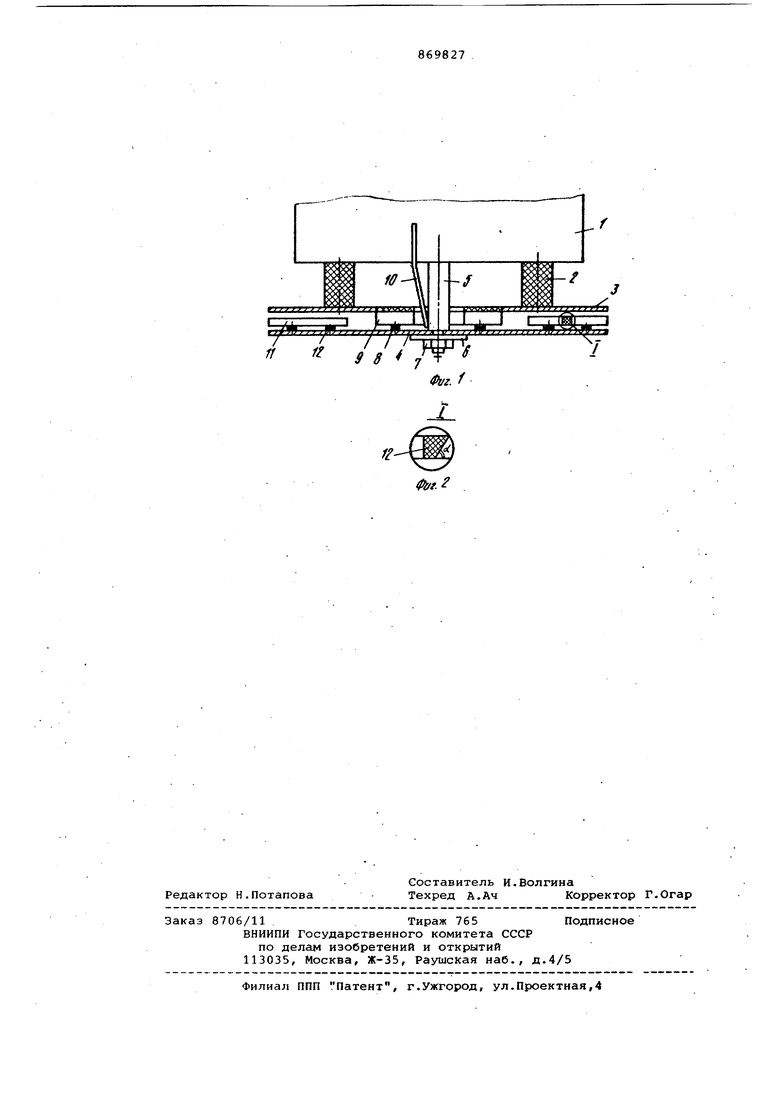

На фиг.1 представлено предлагаемое устройство, общий вид; на фиг.2 узел I на фиг.1.

Устройство для распыления растворов содержит корпус 1, на котором . жестко с помощью изоляционных стоек 2 закреплен диск 3, соединенный с источником высокого напряжения (на чертежах не показан) и распылительный диск 4, установленный на

приводном валу 5 с помощью шайбы 6 и гайки 7 и заземленный. На распылительном диске с зазором к нему через прокладки 8 смонтирована крыльчатка 9, изготовленная из неэлектропроводного материала. Зазор между крыльчаткой 9 и распылительным диском 4 равен 0, расстояния между дисками 3 и 4,равного, например 5 мм.

Для подачи раствора предусмотрена трубка 10. Устройство снабжено расположенными между дисками 3 и 4 лопатками 11, изготовленными из неэлектропроводного материала и смонтированными на распылительном диске 4 с зазором к нему через изоляционные прокладки 12.

Одна из сторон каждой лопатки образует с полостью распылительного диска угол 30-85°.

Устройство работает следующим образом.

Раствор подается при помощи трубки 10 в центральную часть распылительного диска 4, окружная скорость которого составляет не менее 35 м/с За счет этого жидкость растекается тонкой пленкой по поверхности распылительного диска 4, чему способствует наличие зазора между последним, крыльчаткой 9 и лопатками 11. Центробежные силы перемещают пленку распыляемой жидкости к кромке распылительного диска 4. При достижении этой пленкой зоны действия злектригческого поля, которое создается диском 3, на ее поверхности выступает электрический заряд. Срываясь с кромки диска 4, пленка распадается на мельчайшие однородные частицы, которые несут на себе определенную часть заряда, выступившего на поверхности пленки. Воздушный поток, создаваемый крыльчаткой 9, подхватывает заряженные частицы и разноси их равномерно по помещению. Кроме того, этот воздушный поток препятствует осаждению заряженных частиц на внутренней части диска 3, что может привести к нежелательному пробою воздушного зазора между дисками 3 и 4, а также уменьшает ток.утечки между ними, что повышает производительность устройства по конвективному току. Однако при распылении растворов с высокой электропроводностью

некоторые частииы отрываются от распылительного диска 4 и движутся к диску 3. При этом они захватываются лопатками 11, которые совместно с распылительным диском вращаются с большой скоростью. Сила сопротивления, которую создает воздух вращающимся лопаткам 11 перемещает эти частицы по наклонной стороне лопаток

11на распылительный диск 4.

При угле OL более 85° частицы, оторвавшиеся от распылительного диска 4, также захватываются лопатками 11, но в этом случае они в основном движутся не к плоскости распылительного диска 4, а к кромке лопаток 11, где они срываются в виде крупных капель, что нежелательно.

При угле с менее ЗО при одной и той же толщине лопаток

12необходимо значительно увеличивать ширину наклонной стороны лопаток, что вызывает трудности, связанные с балансировкой их на распылительном диске.

Описанное устройство надежно и эффективно в работе, так как в нем предотвращается электрический пробой воздушного зазора между дисками и повышается эффективность зарядки частиц, а также создается дополнительный воздушный поток, который увеличивает радиус факела распыла распылителя.

Формула изобретения

Устройство для распыления растворов по авт.св. № 662156, о т л| ичающееся тем, что, с целью

0 предотвращения электрического пробоя зазора между дисками и повышения эффективности зарядки частиц, оно снабжено расположенными между дисками лопатками, изготовленными из нес электропроводного материала и смонтированными на распылительном диске, причем одна из сторон каждой лопатки образует с плоскостью распылительного диска угол 30-85.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-10-07—Публикация

1980-01-23—Подача