(54) СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ МЕТАЛЛОПОЛИМЕРНЫХ

МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2565186C1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| БИПОЛЯРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ ИЗ ПАКЕТИРОВАННЫХ ГАЛЕТНЫХ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2298264C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ | 2011 |

|

RU2466102C1 |

| Способ изготовления пленок и листов из полимерных материалов | 1980 |

|

SU899357A1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

| Способ получения покрытий на металлических подложках | 1975 |

|

SU587674A1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ С КОМПЛЕКСНОЙ СИСТЕМОЙ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2595684C1 |

| Космическая батарея | 1990 |

|

SU1811501A3 |

| Спооб получения сплавов электролизом | 1974 |

|

SU533677A1 |

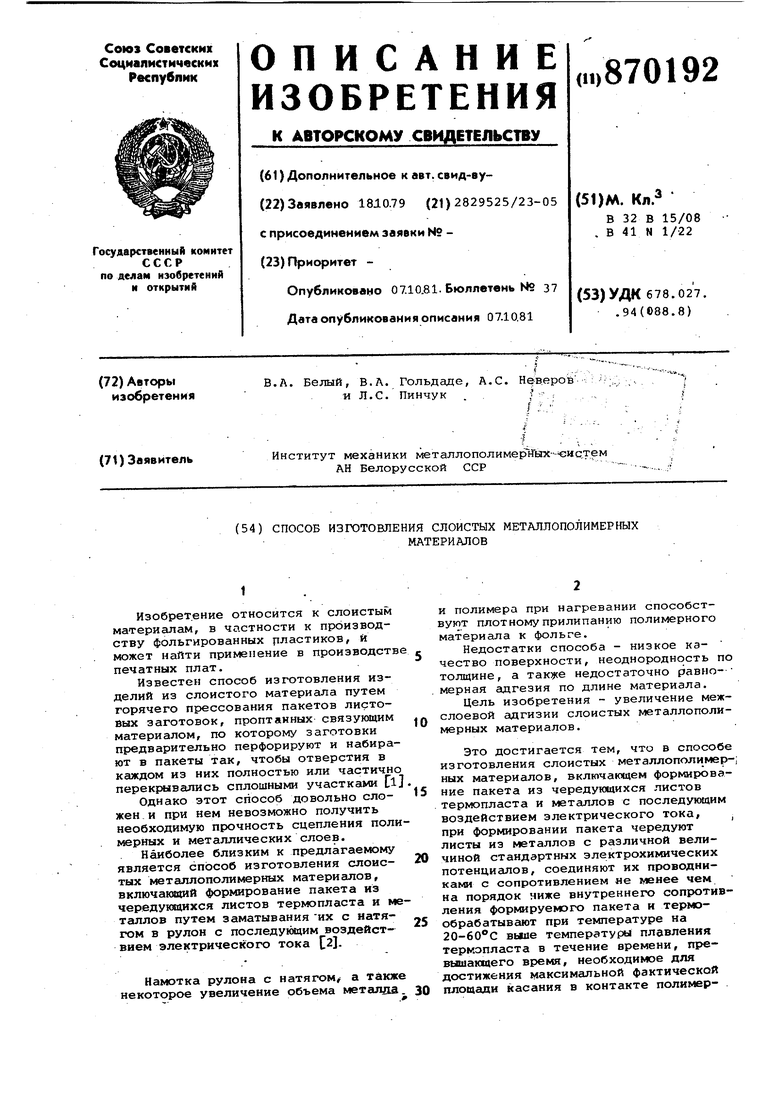

Изобретение относится к слоистым материалам, в частности к производству фольгированных рластиков, и может найти применение в производств печатных плат. Известен способ изготовления изделий из слоистого материала путем горячего прессования пакетов листовых заготовок, проптанных связукяцим материалом, по которому заготовки предварительно перфорируют и набирают в пакеты так, чтобы отверстия в каждом из них полностью или частично перекрывались сплошными участками Ц Однако этот способ довольно сложен и при нем невозможно получить необходимую прочность сцепления поли мерных и металлических слоев. Наиболее близким к предлагаемому является способ изготовления споистых металлополимерных материалов, включающий формирование пакета из чередующихся листов термопласта и м таллов путем заматывания их с натягом в рулон с последующим воздействием электрического тока .2, Намотка рулона с натягом а такж некоторое увеличение объема металаа и полимера при нагревании способствуют плотному прилипанию полимерного материала к фольге. Недостатки способа - низкое качество поверхности, неоднородность по толщине, а недостаточно равно- мерная адгезия по длине материала. Цель изобретения - увеличение межслоевой адгизии слоистых металлополимерных материалов. Это достигается тем, что в способе изготовления слоистых металлополи мер-: ных материалов, включающем формирование пакета из чередующихся листов термопласта и метаиплов с последующим воздействием злектрического тока, , при формировании пакета чередуют листы из металлов с различной величиной стандартных электрохимических потенциалов, соединяют их проводниками с сопротивлением не менее чем на порядок ниже внутреннего сопротивления формируемого пакета и термообрабатывают при температуре на 20-60С выле температуры плавления термопласта в течение времени, превышающего время, необходимое для достижения максимальной фактической площади касания в контакте полимерметалл, на 0,2 - 0,3 кс. Причем листы из чередующихся электроположитель ных и электроотрицательных металлов соединяют между собой попарно или последовательно. На фиг. 1 показан пример осуществления способа. Формируют пакет чередующихся полимерных и метгшлических листов 1 .и 2 соответственно, причем металлические листы различаются по величине стандартных электродных потенциалов, например, электроположительная медь (+) и электроотрицательный алюминий (-).. Разнородные металлы элект рически соединяют при помощи проводников 3. Сформированный пакет помещают между плитами 4 и 5 пресса и подвергают горячему прессованию. При замлкании металлических листов проводниками последние должны иметь сопротивление по крайней мере на порядок ниже внутреннего сопротив ления формируемого пакета. Обусловлено это тем, что в процессе термообработки замкнутого пакета функционируют гальванические элементы. Как известно, при замакании гальванического элемента изменяется его напряжение и тем в большей степени, чем больше сила тока, проходящего через элемент. Изменение напряжения элемен та обусловлено поляризадией электродов и омическим падением.напряжения в электролите U E-uE-&U-E-(ugK + uea)-I-V, где и - напряжение элемента дО- омическое падение нaпpяжeния дЕ, поляризация элeмeнтa, катода и анода; 1 - сила тока; У - омическое сопротивление элемент а. При разработке химических источни ков тока стремятся максимально сиизить внутреннее сопротивление. Гальванические элементы обычно имеют вну реннее сопротивление V 1-20 Ом. В случае -полимерной прослойки, расположенной между разнородными металлами, внутреннее сопротивление гальвани ческой пары значительно выше.Например, лист поливинилбутираля толщиной 200 мкм и площадью 1 м обладает при комнатной температуре сопротивлением h9-2-10® Ом. При этом ток, протекающий в такой гальванической паре при нагревании, не превЕЛшает 100 мкА. Значения электрохимической и концент рационной поляризации при таких токах невелики, поэтому падение напряжения в гальванической паре определя ется в основном внутренним сопротивлением элемента. Поскольку величина тока определяется полным сопрбгивлением, то для поддержания переоначал ного напряжения на электродах с точностью до 8-10%, сопротивление проводников, соединяющих металлические листы, должно быть по крайней мере на порядок ниже внутреннего сопротивления гальванической пары. Пример 1. Из порошкообразного пентапласта марки А горячим прессованием готовят пленки толщиной 300 мкм. Пленки помещают между, металлическими обкладками, обладающими различными электрохимическими потенциалами. Использованы электроположительная медьСЧо - 0,34в) и электроотрицательный алюмигий ( «1,66 в) в виде фольги толщиной 75 мкм. Склейки формируют в терме-, шкафу -под давлением 0,01 МН/м, затем охлаждают на воздухе. Для сравнения адгезионной прочности полимер - металл образцыготовят двух типов: в одном случае металлические обкладки в процессе термообработки электрически замкнуты, в другом - обкладки разомкнуты. Температуру термообработки образцов выбирают .из условия формирования максимальной фактической площади касания в контакте металл - полимер. В этом случае наблюдается наибольшая адгезия. Для термопластичных полимеров эта температура на 20-60 выше температуры плавления. После термообработки образцов в течение различного времени определяют адгезию полимера к металлу. Для этого отбирают склейки толщиной 300i 10 мкм,разрезают их на полоски ши-i риной 10 мм и отслаивают фольгу от полимера с помощью разрывной машины со скоростью 2 мм/с. Полученные результаты свидетельствуют, что при замыкании обкладок прочность адгезионных соединений пентапласт - алюминий и пентапласт - медь увеличивается в 1,5-2 раза по сравнению с разомкнутыми обкладками. Объясняется это функционированием гальванической пары при замыкании металлических компонентов склеек, что подтверждается возникновением тока в цепи даталл(1)полимер-металл(2), направление которого однозначно определяется величиной и знаком электрохимических потенциалов, характерных для металлов, образующих пару электродов. Пример 2. Полимерные пленки готовят из поливинилбутираля (ПВБ) методом горячего прессования. В качестве металлических обкладок используют медь(«РО 4-0,34 В) и свинец (% -0,13 в) в виде фольги толщиной 75 мкм. Температура термообработки скле1ек 180°С, время термообработки 2,1 кс. Испытания на адгезию осуществляют по методике, описанной в примере 1. Для разомкнутых в процессе термообработки образцов адгезия составила: Си-ПВВ 0,18 КН/М, РЬ-ПВВ 0,24 кН/м.

Для замкнутых обкладок Си-ПВБ 0,28 кН/м, РЬ-ПВБ 0,31 кН/м, т.е. прочность адгезионных соединений для замкнутых образцов увеличивалась в 1,3-1,6 раза.

Таким образом, применение в гослойных материалах металлов, обладсиощих различными электрохимическими потенциалами, позволяет значитель но повысить адгезию между полимерными и металлическими слоями.

Соединение металлических листов проводниками можно осуществлять различными способами: попарно (фиг. 2), параллельно (фиг. 3) , последовательно (фиг. 4).

В первом случае (Фиг. 2) получим чередование слоев полимера с повышенной адгезией к металлу (первый и второй металлические листы с первым полимерным слоем, третий и четвертый металлические листы с третьим лолимерным слоем и т.д.) и обычной адгезией (второй третий металлические листы со вторым полимерным слоем и т.д.). Данный метод удобен, например, в том случае, когда потребителю многослойного материала необходимо разделить пакет на части с определенным количеством полимерных и металлических слоев.

При параллельном и последовательном соединении металлических листов электрохимическое взаимодействие полимера с металлом будет осуществляться для любой пары металлов, т.е. в каждой полимерной прослойке. Поэто. му все соединения метгьпл - полимер будут обладать повьииенной адгезией.

Способ, изображенныйна фиг. 3, может быть реализован в том случае, когда Листы из электроположительного металла выступают в одну сторону, а из электроотрицательного в другую.

Последовательное соединение всех металлических листов (фиг. 4) возможно при помокщ одного или двух пуансонов-фиксаторов, служащих одновременно закыкакяцими проводниками.

При получении многослойного металлополимерного материала в виде рулона производят намотку чередующихся металлических и полимерных лент в рулон с натягом, закыкают проводниками разнородные металлы и осуществляют термообработку. Из-за различных величин Коэффициентов объемного расширения полимера и металла в рулоне возникают значительные внутреннее напряжения, способствующие улуч.шеншо адгезии. Поэтом термоообработка в рулоне аналогична процессу горячего прессованиг чередующихся слоев 5 полимера и металла в пакете.

Предложенный способ может найти широкое применение для производства, фольгированных пластиков,предназнпченных для изготовления печатных- схем в

радиоэлектронике,вычислительной технике и других отраслях проилишенности. Потенциальными потребителями фольгированных пластиков являются автомобилестроение и приборостроение, конденсаторо-и тран.сМрМгТоро5 строение, бытовая техника и др.

Формула изобретения

электрического тока, отличающийся тем, что, с целью улучшения межслоевой адгезии, при формировании пакета чередуют листы из металлов с различной величиной стандартных электрохимических потенциалов, соединяют их проводниками с сопротивлением не менее чем на порядок ниже внутреннего сопротивления формируемого пакета и термообрабатывают при температуре на 20-60 С выше температуры плавления термопласта в течение времени, древышакедего время, необходимое для достижения максимальной фактической площади касания в контакте полиг ер - металл, на

0,2-0,3 КС.

из чередующихся электроположительных и электроотрицательных соединяют между собой попарно или последовательно.

Источники информации,

принятые во внимание при экспертизе

W 231098, кл. В 29 &, 1967 (прототип),

Фгк

Авторы

Даты

1981-10-07—Публикация

1979-10-18—Подача