(54) СПОСОБ ПОЛУЧЕНИЯ -ПОКРЫТИЯ НА МЕТАЛЛЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного покрытия на металле | 1980 |

|

SU940405A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1682363A1 |

| Способ получения покрытий | 1982 |

|

SU1052277A1 |

| Способ изготовления слоистых металлополимерных материалов | 1979 |

|

SU870192A1 |

| Способ получения покрытий | 1973 |

|

SU495217A1 |

| Способ получения термопластичных покрытий | 1983 |

|

SU1151326A1 |

| Способ получения покрытий | 1979 |

|

SU768072A1 |

| Способ получения металлополимерных изделий | 1988 |

|

SU1597277A1 |

| Композиционный материал для защиты от внешних воздействующих факторов и способ его получения | 2018 |

|

RU2721323C1 |

| Порошковая полимерная композиция для покрытия | 1976 |

|

SU599529A1 |

Изобретение относится к технологии получения изделий из термопластишых материалов и может быть применено на предприятиях, занимающихся переработкой пластмасс.

Известны разнообразные способы получения покрытий из термопластов на ме таллах, направленные на 5 еличение адгезии полимера к металлу. Многие из них основаны на модификации поверхности по- лвмера перед соединением) с Металлом.

Известен способ получения металлополимерных покрытий путем, нагрева металлической поверхности в среде водяного пара при 5 7 0-5 7 5 с с последующим нанесением полимера l3. Этот способ может быть использован при адгезированни на металле различных полимеров. Однако способ недостаточно эффективен для нзготовления изделий, получаемых оплавлением термопласта на металлической арматуре, нагреваемой выше температуры плавления полимера. При нагреве арматуры происх дит снижение адгезии покрытия к металлу

Известен также способ получения металлополимерных покрытий, согласно на поверхность металла сначала наносят мономолекупярный слой жирной киолоты р.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения металлополимерных покрытий, заключающийся в том, что на поверхность метатша предварительно наносят фосфатную пленку с последующим нанесением различных полимеров. . Однако 1Ц)и нагреве изделий 1ФОИСХОДИТ отслаивание фосфатной плеки от металла и снижение адгезии покрьнтия к металлу.

Цель изобретения - получение металлополимерных покрытий с высокой адгезией полимера к металлу.

Поставленная цель достигается тем,

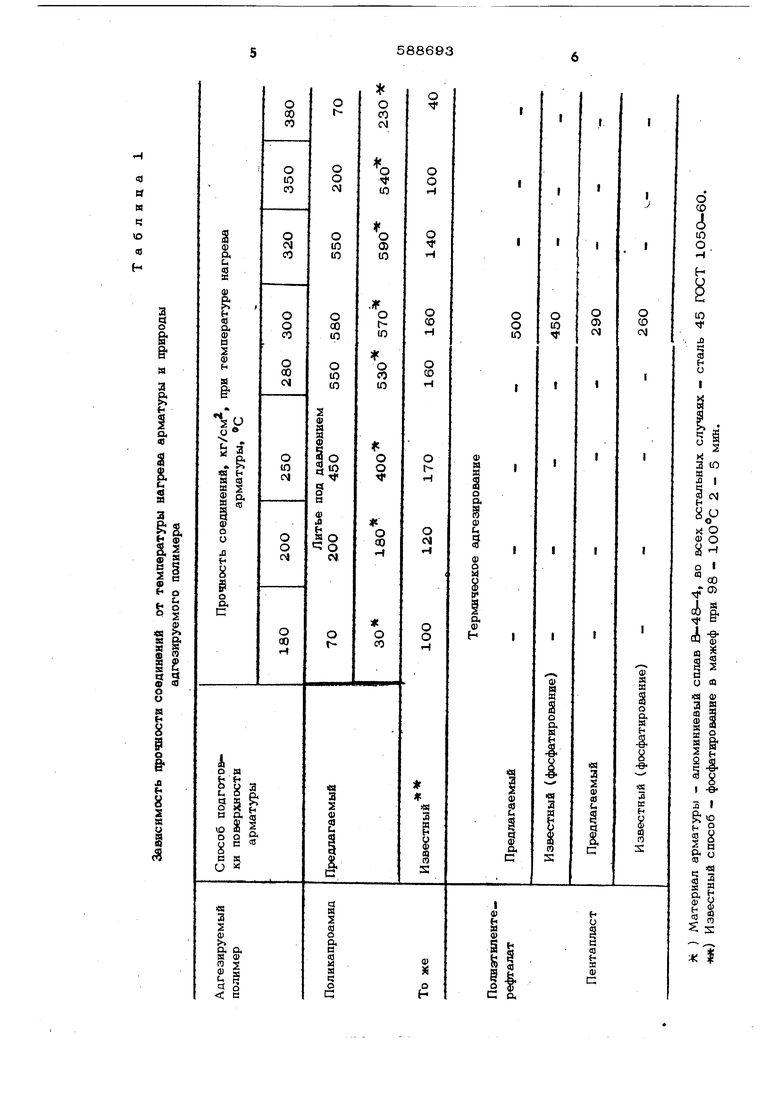

что на поверхность металла сначала наносят полиэтвленполиамин, нагр евают в во душной среде при 2ОО - 35О®С и затем наносят полимер, выбранный из группы: полиамид, полиатилентерефталат, пентаплас Способ эффективен при нагреве металлической подложки с образованной на ней пленкой полиэтиленполиамина при 200 350 С. В указанном температурном инте вале происходит окисление как полиэтиле полиамина, так и металла, находящегося под ним. При этом вполне возможно воэникновение химической связи между по лиэтиленполиамином и окисной пленкой. При температуре нагрева ниже 200 С пленка полиэтиленполиамина получается недостаточно прочной. Нагрев при температуре выше 350 С вызывает разложение полиэтиленполиами- на. Пример. На торцы металлических стержней диаметром 12 и длиной 50 60 мм, проточенные на токарном станке, наносят полиэтиленполиамин из 2%-ного (по весу) раствора в воде. Воду удаляют нагреванием стержней гфи 80 - 9О С. Поспе;испарения воды на металле остает ся пленка полиэтиленполиамина толщиной 1,5 - 2 мкм. Затем стержни помещают в термокамеру и нагревают при 200 350°С 20 мин. По истечении времени нагрева стержни извлекают из термошкаф и производят склеивание их друг с другом встык расплавом термопласта. Склеи вание гфоизводят двумя способами литьем под давлением и термическим ад гезироаанием. В первом случае используют гранулированный поликапроамид марки Б(ТУ 6-06-ЗО9-70), во втором - порошкообр ный пентапласт (ТУ 6-05-1422 71) и полиэтилентерефталат пленочный (ТУ 6-05-1597-72). Образцы изготавливают литьем под давлением в специальной форме, на терм пластавтомате ДБ 3328 при следующих технологических параметрах: температура литья 240°С| температура формы бОЪ, давление литья 600 кг/см . При термическом адгезировании нанес ние термопласта производят соприкосновёнием стержней, нагретых до 300 С (температура, соответствующая максимал ной адгезии), со слоем термопласта, рав номерно распределенным на поверхности стекла. После оплавления термопласта стержни помещают в специальное приспообление и склеивают под давлением 2 5 кг/см . Толщина адгезионного шва термопласта составляет при литье под давлением 2 мм, при термическом адгезировании 0,12 0,15 мм. Адгезионную прочность полученных соединений определяют методом нормального отрыва стержней на машине Z15 - 4 при скорости нагружения 50 кг/сек. П р и м е р 2. Литьем под давлением по вышеуказанному режиму на стальной ролик наносят облицовку толщиной 2 мм из полиамидной смолы П-61О (марка С, ГОСТ 10589-73). Боковую поверхность ролика, подлежащую соединению с П-61О, подготавливают, как в примере 1. Слой полиэтиленполиамина толщиной 0,8 2 мкм наносят окунанием ролика в растворы, приготовленные с использованием в качестве растворителей воды, этилового спирта и демитилформамида. Спирт удаляют при комнатной температуре, а воду и диметилформамид - при 8О - НО С. Перед установкой в форму арматуру нагревают до 28О С. Затем определяют работоспособность облицовок при аоздейст вии на них циклических знакопеременных нагрузок. Испытания проводят на машинах МИ-1М в паре со стальными ролика-, ми такого же типоразмера (диаметр 4О, ширина 12 мм) при скорости 425 об/мин и 2О%-ном проскальзывании. Контактную нагрузку на ролики повышгцот ступенчато на 10 кг через каждый час роботы. Критерием работоспособности считают разрушающую контактную нагрузку. П р и м е р 3. Металлопапимерный подшипник, представляющий собой металлическую трубу, на внутреннюю поверхность которой нанесен полимер слоем толщиной 5 мм, получают литьем под да&лением по технологаи, описанной в примерах 1 и 2. Затем трубу разрезают на кольца высотой 5 мм и выпрессовкой полимерного покрытия определяют адгезию его к металлу. Выпрессовку производят на мащине ZD -4 при скорости нагружения 5О кг/с. В табл. дано сравнение .прочности адгезионных соединений, полученных по изобретению и известным способом.

g н я ч ю «

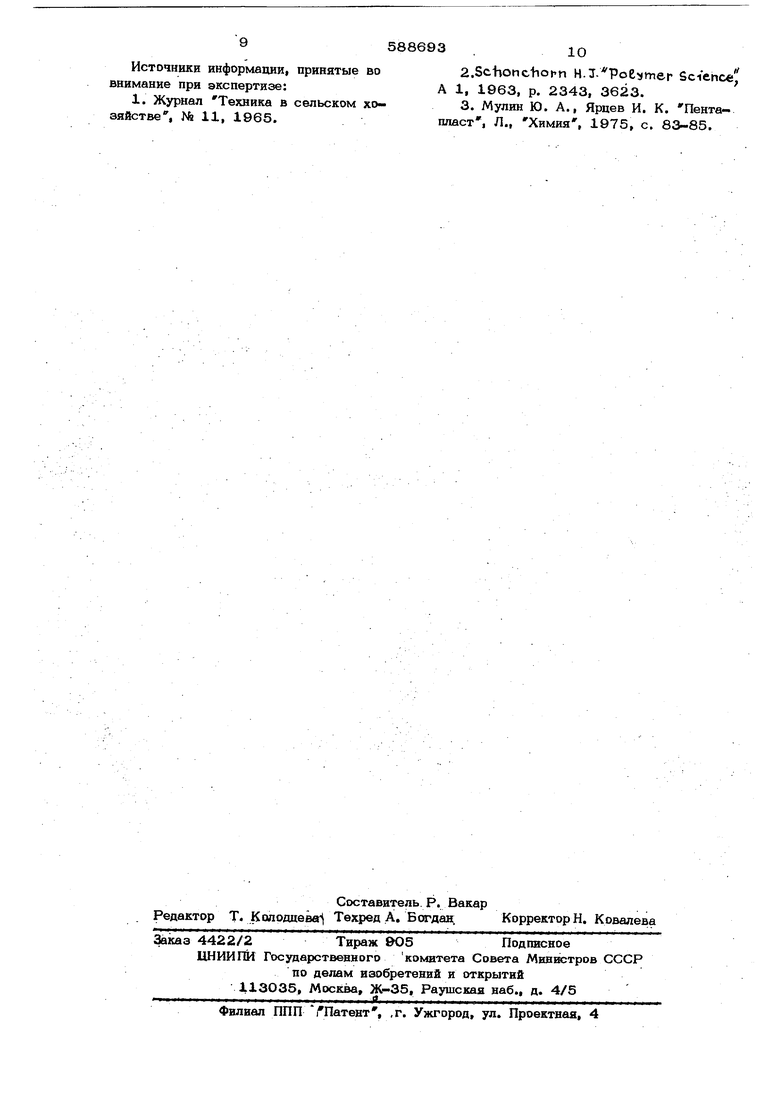

fРаботоспособность полимерных облицовок, закрепленных на стальной арматуре, модифидированной предлагаемым и известным способами

Растворитель

Разрушающая ко№тактная нагрузка, кг/см

Предлагаемый

Известный

(фосфатирование)

Примечание: Материал облидовки смола П-610, материал арматуры сталь 45,

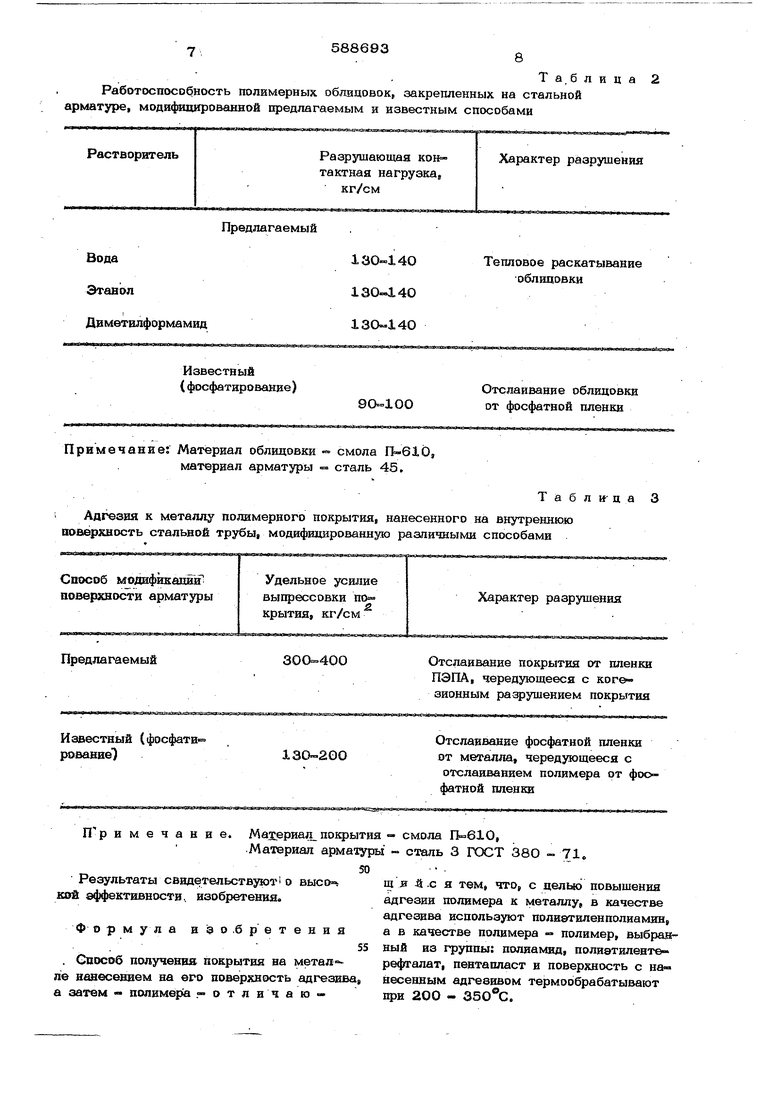

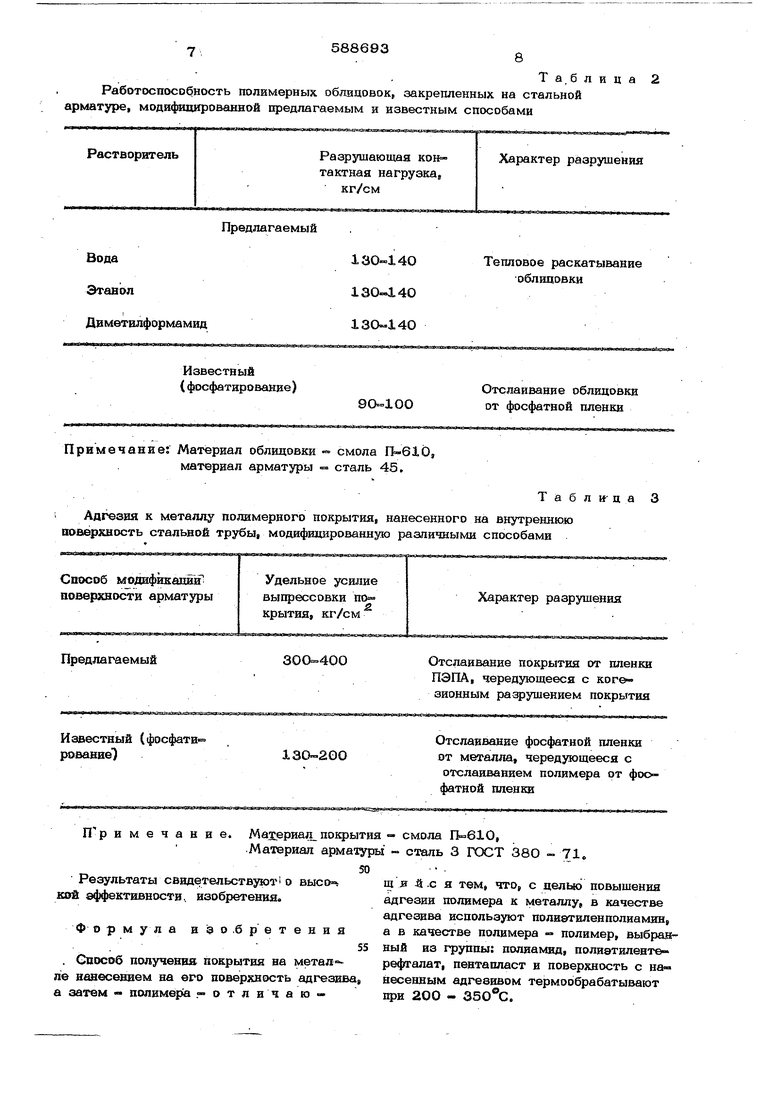

Адгезия к металлу полимерного покрытия, нанесенного на внутреннюю воверяность стальной трубы, модифицированную различными способами

Удельное усилие

выпрессовки по SL крытия, кг/см

Предлагаемый

Известный (фосфати рованне)

130-20О ко . пе а

Т а. б л и ц а

Характер разрушения

Отслаивание облицовки

от фосфатной пленки

Таблица 3

Характер разрушения

Отслаивание покрытия от пленки НЭПА, чередующееся с коге- зионным разрушением покрытия

Отслаивание фосфатной пленки от металла, чередующееся с отслаиванием полимера от фоофатной Ш1ен1ш Примечание. Маз1ериал покрытия - смола , .Материал армаэуры - сталь 3 ГОСТ 380 - 71, Результаты свидетельствуюто аффективноств, изобретения. Формула И9о.бретения Способ получения покрытия на метая- навесением на его поверхность адгезива, атем « полимерна .- отличаю - 50 щ я -С я тем, что, с целью повышения адгезии полимера к металлу, в качестве адгезива используют полиетиленполиамин, а в качестве полимера - полимер, выбран55 ный из группы: полиамид, полиэтилентерефталат, пентапласт и поверхность с на н ;енным адгезивом термообрабатывают при 200 - 350 С.

958869310

Источники информации, принятые воa.Sctjonclioin Н. J. Science

внимание при экспертизе:А 1, 1963, р. 2343, 3623.

Авторы

Даты

1978-08-25—Публикация

1975-11-12—Подача