(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОК И ЛИСТОВ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

1

Изобретение относится к переработке полимерных материалов, в частности к технологии формования пленок и листов, обладающих объемным электрическим зарядом и используемых для нужд радио- и электротехнической, химической и некоторых других отраслей промышленности.

Известен способ изготовления пленок и листов из полимерных материалов, заклютаюишйся в формовании заготовки, выдержке ее в электрическом поле, создаваемом ctpyHным ионизатором, создающим коронируюйюй заряд 1.

Недостатком данного способа является технологическая сложность, обусловленная необходимостью использования струнных ионизаторов сложной конструкции.

Наиболее близким по технической сущности к предлагаемому является спос(й изготовления пленок и листов из полимерных материалов, заключающийся в формовании заготовки экструзией расплава полимера, выдержке заготовки в электрическом поле, и охлаждении ее между формообразующими деталями. Расплав полимера экструдируют через щелевую головку и пропускают получаемую полимерную заготовку через электрическое поле высокой напряженности, которое создают с помощью специального генератора. Затем заготовку принимают на промежуточный ролик, вытягивают и пропускают вокруг охлаждающего ролика. Между промежуточным и охлаждающим роликами заготовку повторно подвергают воздействию сильного электрического

10 поля от виешиего источника напряжения 2.

Недостатком известного способа является сложность процесса изготовления пленок и листов, по жольку (Ж содержит большое количество операций, требует отециальной аппаtsратуры для генерирования электрических полей высокой напряженности, связанной со зна штельным потреблением и низким КПД ишользования электроэнергии и повыщенной опасностью поражения электротоком.

го

Цель изобретения - упрощение процесса изготовления пленок и листов.

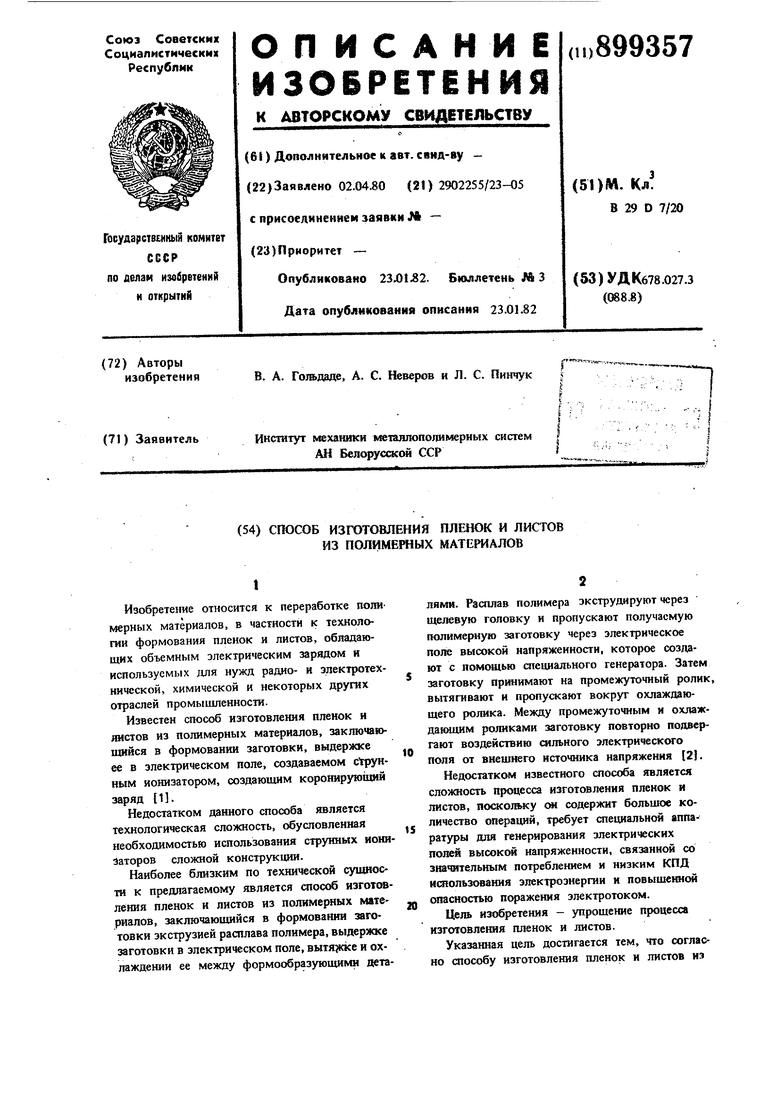

Указанная цель достигается тем, что согласно способу изготовления пленок и листов из полимерньгА материалов, заклю1 1ющемуся в формовании заготовки экструзией расплава полимера, выдеря-асе заготовки в электрическом поле, вытяжке и охлаждении ее между формообразующими дeтaля ш, выдеряску заготовки в электрическом поле осуидествляю при ее контакте с поверхностями электрически связанных между собой формообразующих деталей, вьшот1енных из разнородных металлов, при температуре, превьшшющей температуру стеклования полимера не менее, чем на 80--100 К, а после охлажде5шя заготовки ниже температуры текучести полимера выводят ее из контакта с формообразующим деталями. В основе предложенного способа лежит спо собность полимерных материалов приобретать . устоГ5Чивый объемный электрический заряд Б процессе термообработки при Т Тд (Тд - температура стеклования полимера) в контакт с электрически замкнутыми разнородными металлами. Если проведены следующие эксперимешъ. Полимерные пленки помещали межд очищенными до зеркального блеска и обезжиренными металлическими фольгами, а затем подвергали термообработке в режиме, стандар ном для поляризации термоэлектретов: наг()ев выдержка при тейтературе поляризащ и (Т) - медаеннос охлажде1ше на воздухе до комнатной TeMTiepaiypbi) Для обеспечения контакта фолыи с по1П{мерной пленкой образец нагружали давле шем. Р 400 Па, незначительная величина которого исключала возможность образования мехаиоэлектретов. После формова 4 ния образцов фолы-у отделяли от пленки, затем снимали поверхностный заряд, окуная шюнку в спирт. Объемный заряд измеряли методом термодеполяризащ1и (ТДП) при 525 К, располагая между электродами из алюминиевой фольги. Иа фиг. 1 приведена зависимость тока (I ) ТЛЛ электретов из полнметилметакрилата (ПММА) от времени ( Т ) термодеполяризавди и природы металлов, образующих пару электродов ;IJj-Cu; иа; фиг. 2 - то же, на фиг. 3 то же, Au-AI; на фиг. 4 - то же. Аи-Си. t Прослойки ПММА имели площадь S 16см, толщину 5 - 850 мкм. Т;, - 415 К, время иоляризащ1И t - 21 ко. В скпейках разнородных металлов электреты приобретают гомозаряд, т.е. заряд, совпадающий по знаку . с полярностью ноляризующих электроде®, которая определяется по ноложешио металлов в ряду нанряже1ШЙ. Температура термообработки полимерного материала в контакте с разнородаыми электрически замкнутыми металлами, из технологических соображений, не должна превышать температуру деструк1дии полимера. В то же время, она на 80-100 К должна быть выше температуры стеклования полимера. В таблице приведены значения поверхностной плотности заряда (в ) электретов из Ш-ША в зависимости от температуры поляризащщ Тд (пара элек-т}юдов Си-А1, время действия температуры - 3,6 кс).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из полимерных материалов | 1983 |

|

SU1165588A1 |

| Способ изготовления слоистых металлополимерных материалов | 1979 |

|

SU870192A1 |

| Космическая батарея | 1990 |

|

SU1811501A3 |

| СПОСОБ МОДИФИКАЦИИ ЭЛЕКТРОФИЗИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ ПОЛИМЕРНЫХ ДИЭЛЕКТРИКОВ | 2000 |

|

RU2173899C1 |

| МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ УДАРНЫХ ВОЗДЕЙСТВИЙ | 2005 |

|

RU2295692C1 |

| Способ получения дисперсных полимерных электретов | 2024 |

|

RU2839734C1 |

| ФОТОЭЛЕКТРИЧЕСКИЕ МОДУЛИ С СОДЕРЖАЩИМИ ПЛАСТИФИКАТОР ПЛЕНКАМИ НА ОСНОВЕ ПОЛИВИНИЛАЦЕТАЛЯ С ВЫСОКИМ УДЕЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2008 |

|

RU2471267C2 |

| Электрод-инструмент | 1985 |

|

SU1304997A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТОГО ЭЛЕКТРЕТНОГО ПОЛОТНА С ПРИМЕНЕНИЕМ НЕВОДНОЙ ПОЛЯРНОЙ ЖИДКОСТИ | 2000 |

|

RU2247182C2 |

Из таблицы следует, гго. заметный рост злектретного заряда начинается с температуры 450 К, которая на 80 К превышает температуру стеклования ПММА. Аналогичные зависимости характерны для поливиннлбутираля (ПВБ), пол51этилена высокой плотности (ПЭ), полнкапроамида.

Полимерные пненки и листы необходимо выводить из контакта с электрически замкнутыми разнородными металлами при температурах ниже температуры текучести полимера, при которой происходит переход из вязкотеку гего в высокоэластическое (у полимеров с относнтелыш малой молекулярной массой температура текучести может совпадать с температурой стеклованкя или тек-тературой плавлеш я). Такое ограш чеш е обусловлено тем, что mpyimms контакта при более высоких температурах увеличивает степень деполяризаций полимерных изделий вследствие тепловогО движе1шя макромолекул и диффузии носителей заряда.

Способность приобретать объемный электрический заряд у ПММА вьнпе, чем у ПЭ, но ниже, чем у ПВБ. При вдентичных условиях поляризации (электроды Cu-Al,

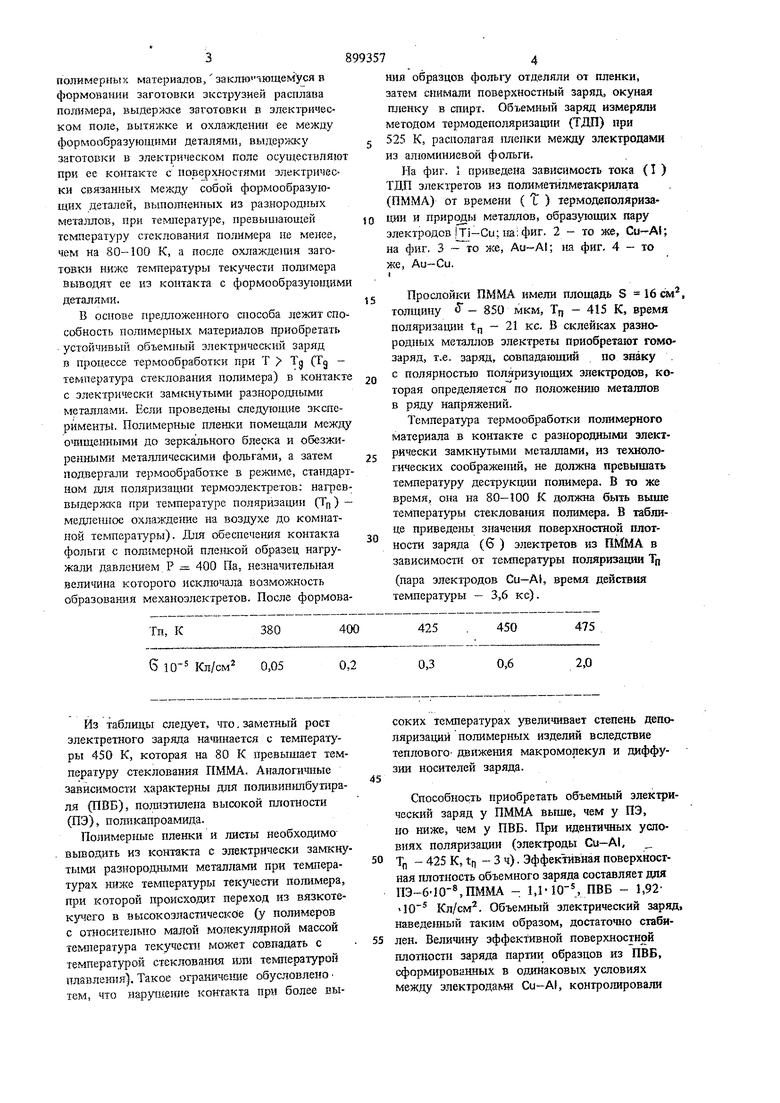

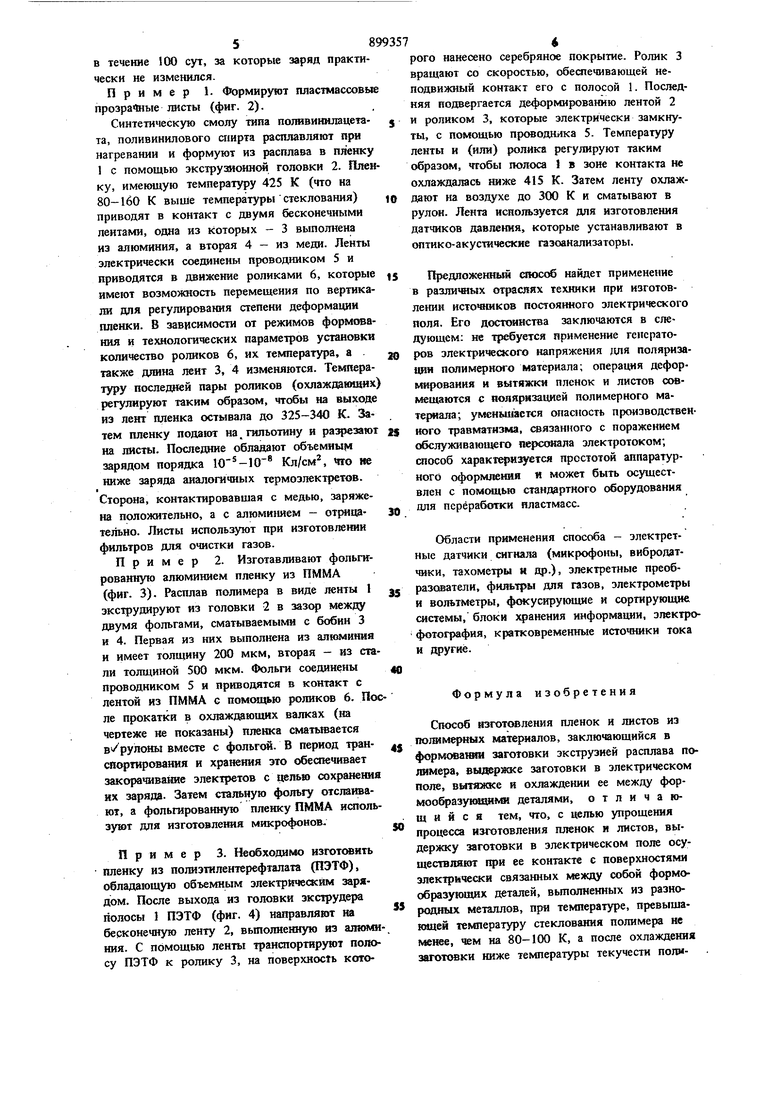

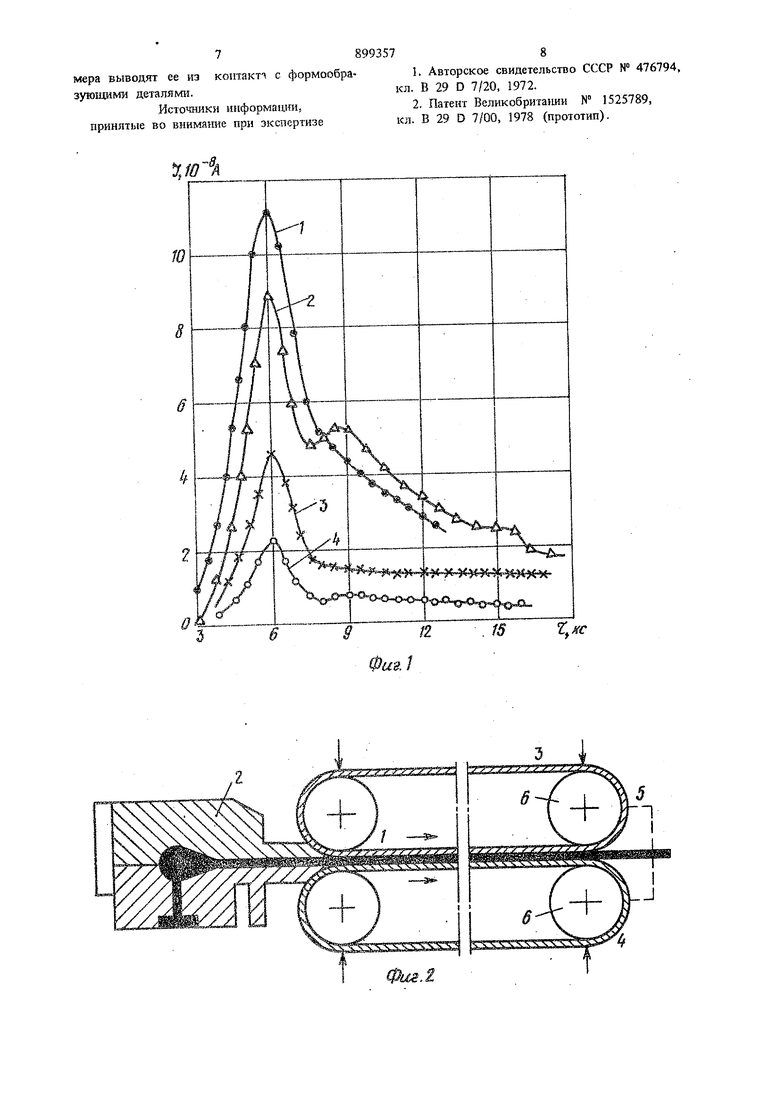

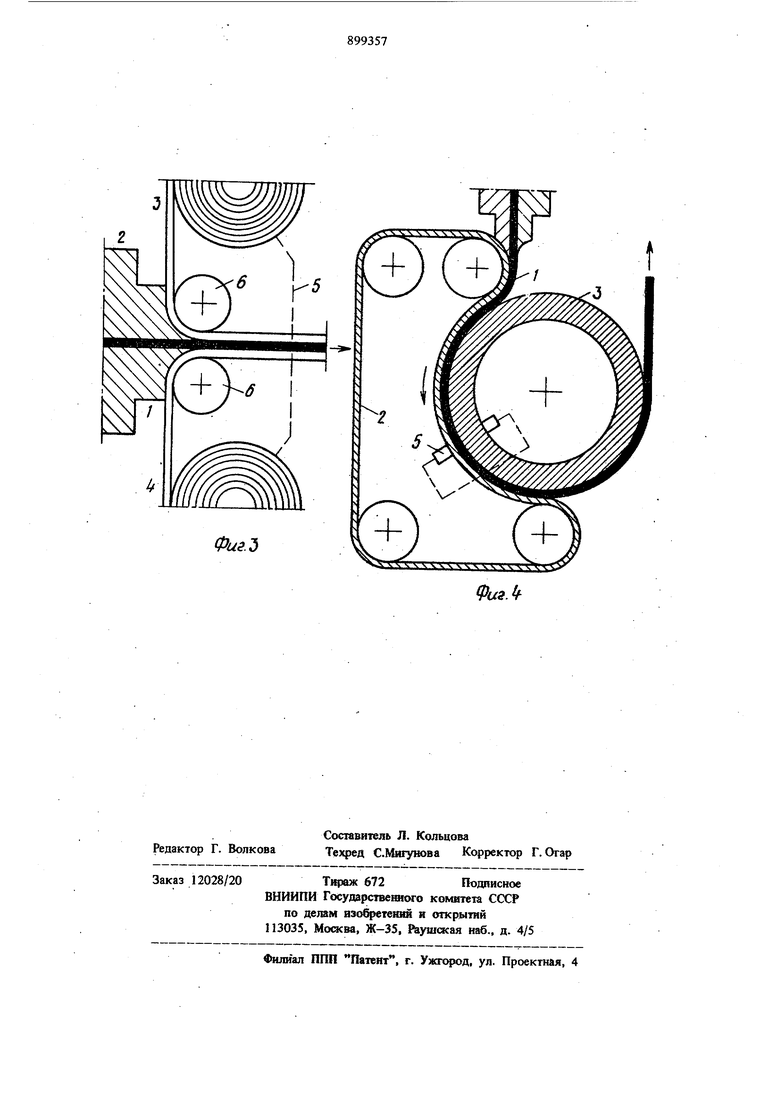

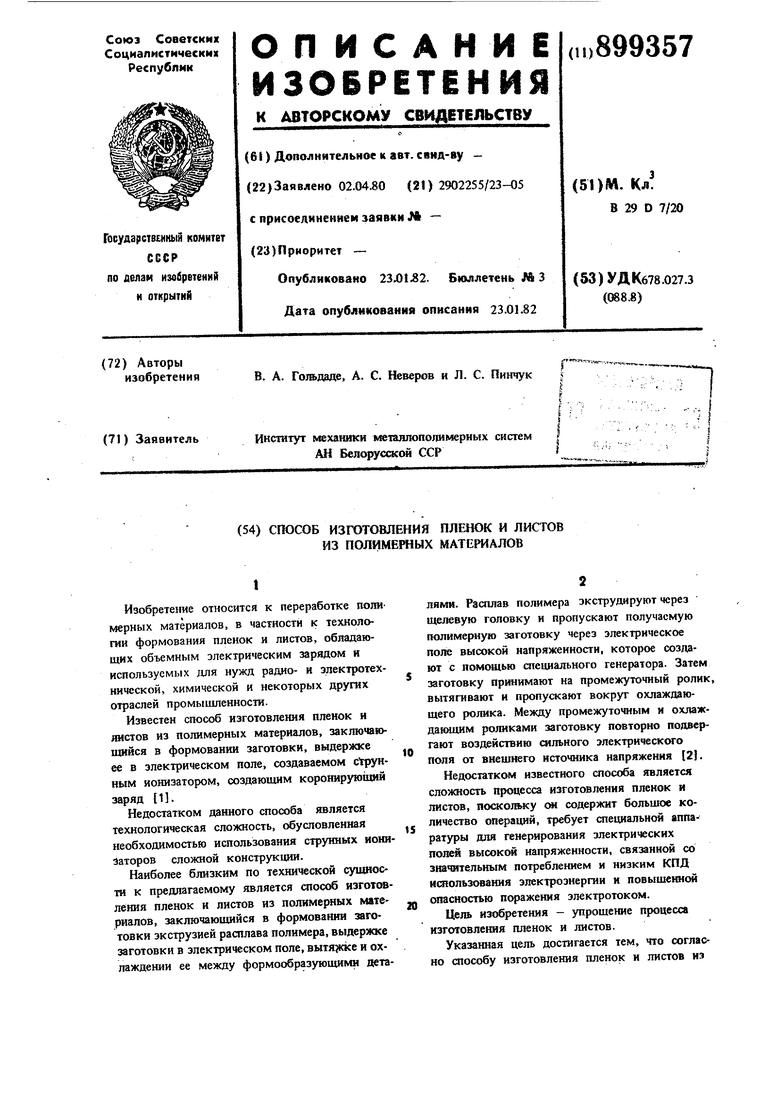

Тп - 425 К, tt, -3ч). Эффективная поверхностная плотность объемного заряда составляет для ПЭ-610- ПMMA - 1,1-10- ПВБ - 1,92 10 Кл/см. Объемный электрический заряд, наведе1шый таким образом, достаточно стабилен. Ве;шчину эффективной поверхностной плотности заряда нарлп образцов из ПВБ, сформированных в одинаковых условиях электродаш Си-А1, контролировали в течение 100 сут, за которые заряд практически не изменился. Пример 1. Формируют пластмассовы прозрачные листы (фиг. 2). Синтетическую смолу типа поливинилацетата, поливинилового спирта расплавляют при нагревании и формуют из расплава в пленку 1 с помощью экструзмонной головки 2. Плен ку, имеющую температ5фу 425 К (что на 80-160 К выше температуры стеклования) приводят в контакт с двумя бесконечными лентами, одна из которых - 3 выполнена из алюминия, а вторая 4 - из меди. Ленты электрически соединены проводником 5 и приводятся в движение роликами 6, которые имеют возможность перемещения по вертикали для регулирования степени деформации пленки. В зависимости от режимов формования и технологических параметров установки количество роликов 6, их температура, а . также длина лент 3, 4 изменяются. Температуру последней пары роликов (охлаждающих регулируют таким образом, на выходе из лент пленка остывала до 325-340 К. Затем пленку подают на, гильотину и разрезают на листы. Последние обладают объемный зарядом порядка Кл/см, Что 1К ниже заряда аналогичных термоэлектретов. Сторона, контактировавшая с медью, заряжена положительно, а с алюми}шем - отрицательно. Листы используют при изготовлении фильтров для очистки газов. Пример 2. Изготавливают фольгированную алюминием пленку из ПММА (фиг. 3). Расплав полимера в виде ленты 1 экструдируют из головки 2 в зазор между двумя фольгами, сматываемыми с бобин 3 и 4. Первая из них выполнена из алюминия и имеет толщину 200 мкм, вторая - из стали толщиной 500 мкм. Фольги соединены проводником 5 и приводятся в контакт с лентой из ПММА с помои ю роликов 6. Псю ле прокатки в охлаждающих валках (на чертеже не показаны) пленка сматывается ъ рупотл вместе с фольгой. В период транспортирования и хранения это обеспечивает закорачивание электретов с целью сохранения их заряда. Затем стаганую фольгу oTcnaireaют, а фольгированную пленку ПММА иотользуют для изготовления микрофоновПример 3. НеобходиААо изготсжить пленку из полиэтилентерефталата (ПЭТФ), обладающую объемным электрическим зарядом. После выхода из головки зкструдера полосы 1 ПЭТФ (фиг. 4) направляют на бесконечную ленту 2, вьшолненную из алюминия. С помощью ленты транспортируют ПЭТФ к ролику 3, на поверхность которого нанесено серебряное покрытие. Ролик 3 вращают со скоростью, обестечивающей неподвижный контакт его с полосой 1. Последняя подвергается деформированию лентой 2 и роликом 3, которые электрически замкнуты, с помощью проводника 5. Температуру ленты и (или) ролика регулируют таким образом, чтобы полоса в зоне контакта не охлаждалась ниже 415 К. Затем ленту охлаждают на воздухе до 300 К и сматывают в рулон. Лента используется для изготовления датчиков давления, которые устанавливают в оптико-акустические газоанализаторы. Предложенный сшюоб найдет применение в разли«иых отраслях техники при изготовлении источшков постоянного электрического поля. Его достоинства заключаются в следующем: не требуется применение генераторов электрического напряжения для поляриза1ЩИ полимерного материала; операция деформирования и вытяжки пленок и листов совмещаются с полярязащ 1ей полимерного мате{тала; уменыыается cwiacnocTb производственного травматизма, шязанного с поражением обслуживающего персонала электротоком; способ характеризуется простотой аппаратурного оформления я может быть осуществлен с помощью стандартного оборудования для переработки пластмасс. Области применения способа - электретные датчики «жгнала (микрофоны, вибродатчики, тахометры и др.), электретные преобразователи, фильтры для газов, электрометры и вольтметры, фокусирующие и сортирующие системы, блоки хранения информащ и, электрофотография, кратковременные источники тока и Щ)угиё. Формула изобретения Способ изгот жления пленок и листов из оошмерных материалов, заключающийся в орм яаюп1 заготовки экструзией расплава поимера, выдержке заготовки в электрическом оле, вытяжке и охлаждении ее между форообразуншщкш деталями, отличаюийся тем, что, с целью упрощения роцесса изготовления пленок и листов, выержку заготовки в электрическом поле осуествляют при ее контакте с поверхностями лектрически связанных между собой формобразующих деталей, вьшолненных из разноодных металлов, при температуре, превышащей температуру стеклования полимера не енее, чем на 80-100 К, а после охлаждения аготовки ниже температуры текучести полн7899357мера выводят ее из контакта с формообразующими деталями.

.Источники информадии, принятые во внимаете при экспертизе

кл. В 29 D 7/20, 1972.

Физ.Ъ

Авторы

Даты

1982-01-23—Публикация

1980-04-02—Подача