Изобретение относится к области бурения, в частности к пpигoтoвлeни промывочных жидкостей, применяемых при бурении нефтяных и газовых сква жин в соленосных отложениях. Известно применение для бурения скважин в отложениях, содержащих га логенные породы, буровых растворов на основе специальных солестойких глинопорошков: палыгорскитовых и тонкодисперсных гидрослюдистых 1. Основным недостатком известных способов приготовления буровых растворов, предназначенных для бур.ени в соленосных отложениях, является сложность их осуществления и требов ние наличия двух основных компонентов: солестойкого глинопорошка и по варенной соли, которую зачастую доставляют из отдаленных от буровьЬс промыслов мест. Вследствие того, чт наша промышленность еще -не удовлетворяет потребность буровых предприятий в солестойких глинопорошках, важным является разработка новых ре цептур и способов приготовления гли порошков для буровых растворов на основе недефицитных материалов. Известно использование для при.готовления бурового раствора глинисто-солевых шламов - отходов произ,водства калийных удобрений, предварительно высушенных в сушилках 2. . Лабораторные и опытно-промышленные испытания показали, что буровой раствор, приготовленный на основе глинисто-солевых отходов производства калийных удобрений с добавками реагента-стабилизатора типа полисахаридов , может быть применен при проходке скважин в соленосных отложениях-, чередующихся пропластами глинистых пород. При его применении исключается необходимость применения привозной, поваренной соли и специальных .солестойких глинопорошков.. При этом упрощается технология и время приготовления бурового раствора. Недостатком известного способа использования глинисто-солевых шламов- отходов производства калийных удобрений является то, что удовлетворительные показатели бурового раствора по этому способу достигаются только при концентрации шлама 4050% от веса суспензии. Для повышения его тиксотропности и стабильности необходимо вводить большое количество реагента-стабилизатора (модифицированного крахмала, например, надо 2,0% и более).

Целью изобретения является сокращение расхода твердой фазы (глини,стого порошка) и реагента-стабили- затора.

Цель достигается тем, что сушку осуществляют при 140-300°С в тече-i ние 5-30 мин.

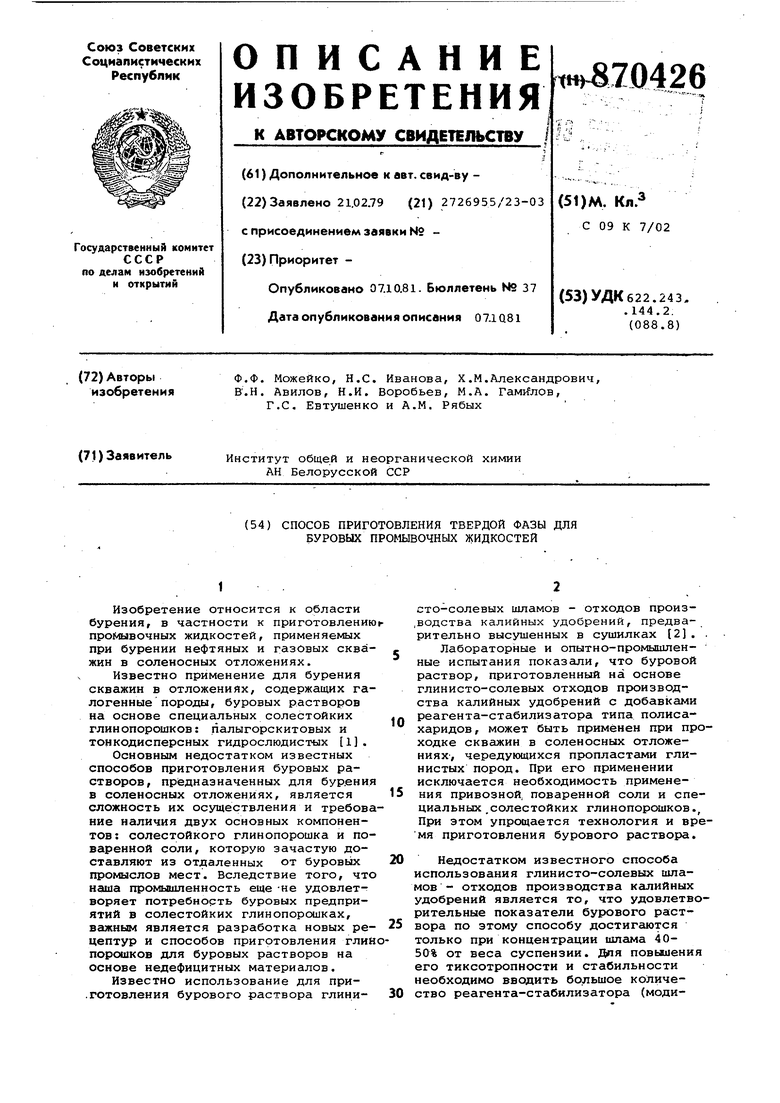

Применение в качестве солестойкого глинистого порошка глинисто-солевых шламов, предварительно прогретых при 140-300 С, существенно улучшает технологические свойства их суспензий. Это обусловлено тем, что основная часть глинистых частиц в глинистсолевых шламах находится в виде сростков и агрегатов с размерами 20 мк; и более. Результаты седиментационно-: го анализа показывают, что дополнительный прогрев глинисто-солевых шламов в течение небольшого времени приводит к разрушению этих агрегатов, к повышению дисперсности суспензий на их основе (табл. 1). Особенно заметно при этом возрастает содержание наиболее тонкодисперсной фракции (меньше 5 мк).

Увеличение дисперсности суспензий на основе глинисто-солевого шлама, прогретого при 140-300 с, по сравнению с исходной суспензией вызвано изменением физико-химической природы поверхности глинистых шламов при их прогреве. Как показывают данные газового и дифференциально-термического анализов, в глинисто-карбонатных примесях калийных руд содержатся п.римеси (до 1,5 вес.%) органических соединений сложного состава (гуминовые, углистые, битуминозные и др). Наличием этих соединений в соленосных глинистьох шламах объясняется появление на кривых ДТА шламов экзотермического эффекта при температуре 140320°с. При предварительной обработке шламов реагентами-oкиcлитeляIvш , например, перекисью водорода, т.е. при разрушении органических соединений, этот экзотермический эффект исчезает

Если глинистые шламы подвергнуты кратковременному прогреву при указанной температуре, соответствующей области окисления содержащихся в них органических соединений,, то последние переходят в окисленные, более гидрофильные соединения. Появление этих соединений в глинистых шламах способствует росту гидрофильноети их пове хности, что подтверждается данными по изменению теплот смачивания водой шламов, прогретых при различной температуре. Так теплота смачивания глинистого шлама, выЬушенного при 105°С, составляет 2,27 кал/7, при 200 С - 2,97, при - 3,24, при 500°С - 1,24 кал/г.

Образование на поверхности глинистых, шламов при их кра ковременноМпрогреве органических гидрофильных соединений способствует тому, что при помещении прогретых шламов в водную среду эти соединения образуют на поверхности частиц гидратироване ные оболочки, действуя расклинивающим образом, способствуют разрыву агрегатов глинистых шламов на отдельные частицы, т.е. появление гидрофильных органических соединений при прогреве глинистых шламов аналогично

действию пептизирующих агентов. Наличие же этих соединений на пептизированных глинистых частицах препятствует их коагуляции, благодаря чему сохраняется высокая дисперсность

5 прогретых шламов.

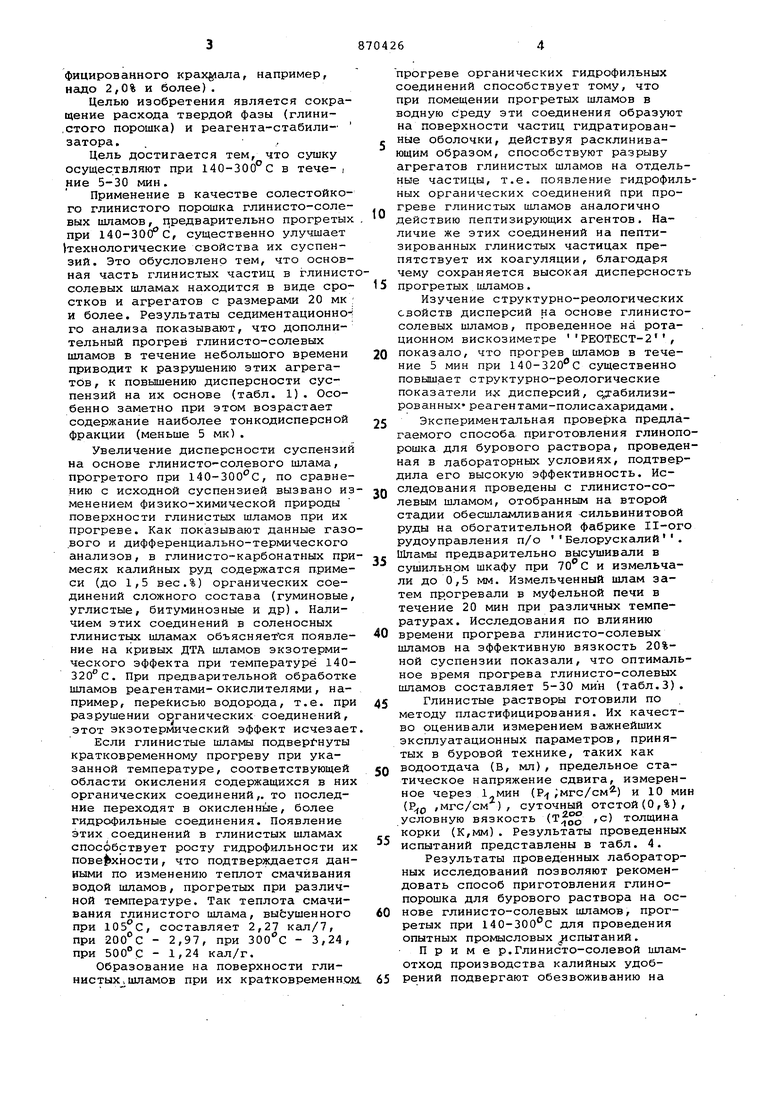

Изучение структурно-реологических свойств дисперсий на основе глинистосолевых шламов, проведенное на ротационном вискозиметре РЕОТЕСТ-2,

0 показало, что прогрев шламов в течение 5 мин при 140-320с существенно повышает структурно-реологические показатели их дисперсий, сугабилизированных реагентами-полисахаридами.

5 Экспериментальная проверка предлагаемого способа приготовления глинопорошка для бурового раствора, проведенная в лабораторных условиях, подтвердила его высокую эффективность. Исп следования проведены с глинисто-солевым шламом, отобранным на второй стадии обесшламливания -сильвинитовой руды на обогатительной фабрике 11-ого рудоуправления п/о Белорускалий.

- Шламы предварительно высушивали в сушильном шкафу при и измельчали до 0,5 мм. Измельченный шлам затем прогревали в муфельной печи в течение 20 мин при различных температурах. Исследования по влиянию

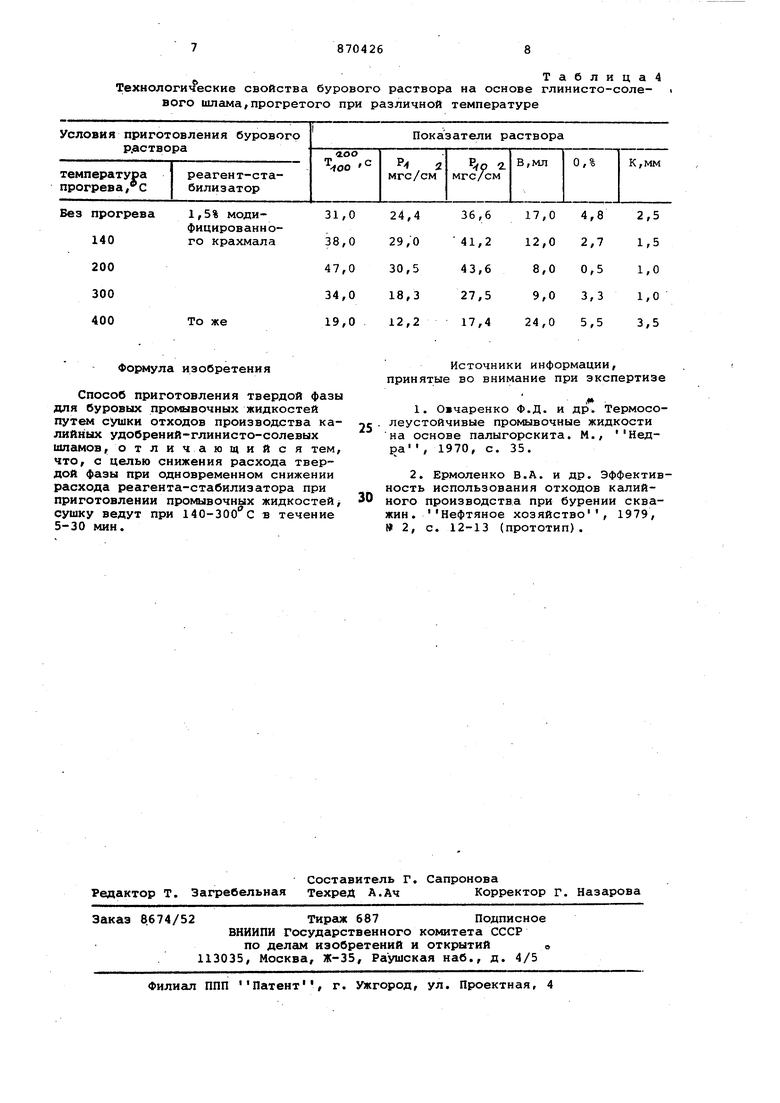

0 времени прогрева глинисто-солевых шламов на эффективную вязкость 20%ной суспензии показали, что оптимальное время прогрева глинисто-солевых иламов составляет 5-30 мин (табл.3).

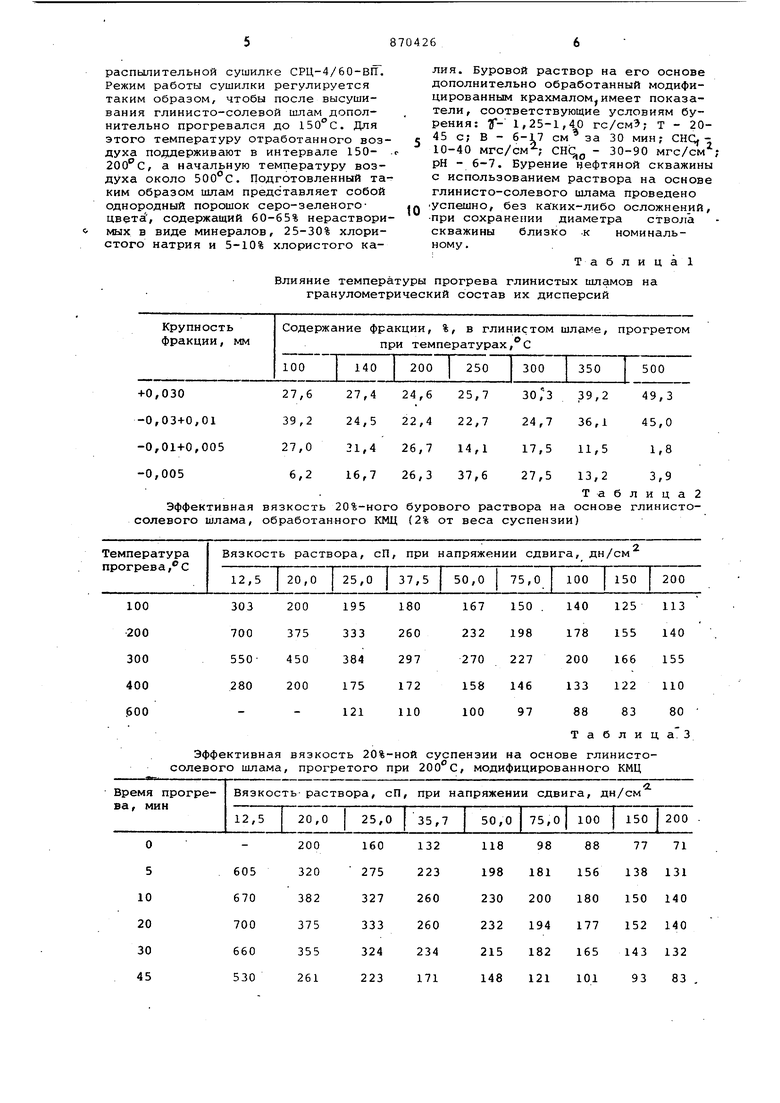

5 Глинистые растворы готовили по методу пластифицирования. Их качество оценивали измерением важнейших эксплуатационных параметров, принятых в буровой технике, таких как

Q водоотдача (В, мл), предельное статическое напряжение сдвига, измеренное через 1 мин (Р ;мгс/см) и 10 мин (P-fO ,мгс/см ) , суточный отстой(0,%), условную вязкость (Т ,с) толщина корки (К,мм). Результаты проведенных

испытаний представлены в табл. 4.

Результаты проведенных лабораторных исследований позволяют рекомендовать способ приготовления глинопорошка для бурового раствора на основе глинисто-солевых шламов, прогретых при 140-300с для проведения опытных промысловых J1 спытаний.

Приме р.Глинисто-солевой шламотход производства калийных удоб5 Рений подвергают обезвоживанию на

распылительной сушилке СРЦ-4/60-ВГГ. Режим работы сушилки регулируется таким образом, чтобы после высушивания глинисто-солевой шлам дополнительно прогревался до 150°С. Для этого температуру отработанного воздуха по держивают в интервале 15020(fc, а начальную температуру воздуха около . Подготовленный таким образом шлам представляет собой однородный порошок серо-зеленогоцвета, содержащий 60-65% нерастворимых в виде минералов, 25-30% хлористого натрия и 5-10% хлористого каВлияние температуры прогрева глинистых шламов на гранулометрический состав их дисперсий

ЛИЯ. Буровой раствор на его основе дополнительно обработанный модифицированным крахмалом,имеет показатели, соответствующие условиям бурения: У- 1,25-1,40 гс/смЗ; т - 2045 с; В - 6-17 см за 30 мин; CHQ,10-40 мгс/см ; - 30-90 мгс/см ; рН - 6-7. Бурение нефтяной скважины с использованием раствора на основе глинисто-солевого шлама проведено успешно, без каких-либо осложнений, при сохранении диаметра ствола скважины близко .к номинальному .

Табли ца 1 Технологические свойства бурового раствора на основе глинисто-соле- .

вого ,прогретого при различной температуре

Таблица4

| название | год | авторы | номер документа |

|---|---|---|---|

| Минерализованный буровой раствор для бурения скважин в соленосных отложениях | 1983 |

|

SU1098952A1 |

| Способ получения реагента для глинистых буровых растворов | 1982 |

|

SU1067023A1 |

| Буровой раствор | 1982 |

|

SU1067024A1 |

| Буровой раствор | 1990 |

|

SU1810372A1 |

| ОБЛЕГЧЕННЫЙ МИНЕРАЛИЗОВАННЫЙ БУРОВОЙ РАСТВОР | 2011 |

|

RU2486224C2 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| Поликатионный буровой раствор для бурения соленосных отложений | 2022 |

|

RU2806397C1 |

| СПОСОБ СТАБИЛИЗАЦИИ СОЛЕНАСЫЩЕННОГО БУРОВОГО РАСТВОРА | 2008 |

|

RU2385892C1 |

| Малоглинистый нефтеэмульсионный буровой раствор | 1982 |

|

SU1082791A1 |

| БУРОВОЙ РАСТВОР ДЛЯ БУРЕНИЯ МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОД | 2004 |

|

RU2254353C1 |

прогрева

1,5% модифицированно140го крахмала 200 300 400

То же

Формула изобретения

Способ приготовления твердой фазы для буровых промывочных жидкостей путем сушки отходов производства калийных удобрений-глинисто-солевых шпамов,отличающийся тем, что, с целью снижения расхода твердой фазы при одновременном снижении расхода реагента-стабилизатора при приготовлении промывочных жидкостей, сушку ведут при 140-300 0 в течение 5-30 мин.

Источники информации, принятые во внимание при зкспертизе

.# 1. Овчаренко Ф.Д. и др. Термосолеустойчивые промывочные жидкости на основе палыгорскита. М., Недра, 1970, с. 35.

Авторы

Даты

1981-10-07—Публикация

1979-02-21—Подача