Изобретение относится к химикотесямической обработке металлов и спла вов, в частности к днффузнежной метал лизации с нагревом при прохождении электрического тока через злектролиты, н может найти применение в мшиинестроении, приборостроении и других областях техники. Известен способ получения защитmax. покрытий с помощью нагамения (газопяаменного, плазменного, детонацион ного) , осгикдения из газовой и паровой фаз, электронагревом, включанцяй в себя различные модификации: индухЦ1юн1шй, контактный, использование электроте5 шческого кипящего слоя 11 Недостатками этих способов явяшотся необходимость использования сложного дорогостоящего оборудования,, создание сложных установок для приго товлення, подвода « дозирования гаэоТаах сред или специальных паст повышен ной активности, ,. того, эти спосо( требуют нанесения специальных зацитиых покрытий при проведении ж кальной химико-тер шческсЛ обработки Наиб.олее близким техническим решением из известных является способ химико-тесяшческой обработки 6oi iрование) в электролитах. Проиесс ворирования осуществляют с нагревом при катодном процессе в электролите, состоянием из водного раствора углекислого калия н глицерина с добавкой порошка карбида бора. При получении покрытий этшл способом не требуется дорогостоящего оборудования, время обработки значительно сокращается и составляет несколько минут, исключается дополнительный нагрев насьвдакщей среды. Этот способ позволяет получить слои глубиной 0,04-0,06 мм в течение 3-6 мнн. .. Недостатке этого способа является то, что количество порошка карбида бора, достигающего приэлектродиой зоtta, где он пода действием электрических раэрядов разлагается на элементы i не регулируется, что не позволяет получить боридные покры-тия более 0,06 мм. . . Цель изобретения - интенсификация процесса насыцения. Поставленная цель достигается тем, что в известном способе во время обработки «(етади при катодном процессе в приэлектррдную зону активного электрода одновременно с нагревом детали вводят поровюк насалцающего элемента,.

Катодный процесс электролитного нагрева характеризуется образованием парогазовой оболочки, отделяющей активный эле1 :трод-катод от электролита Образование этой оболочки приводит к раз9греву катода от до температуры плавления. Температура нагрева катода регулируется величиной напряжения на электродах. При катодном процессе электролитного нагрева между катодом-металлом и электролитом в (парогазовой оболочке протекает импульс обработки.

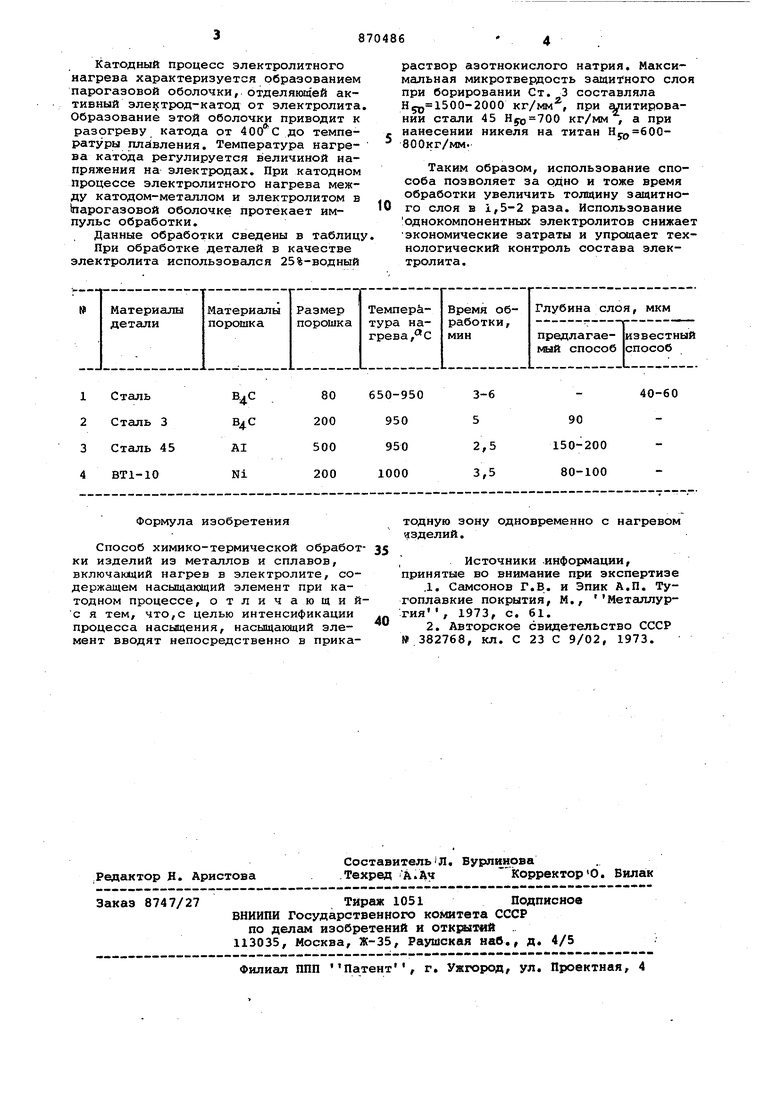

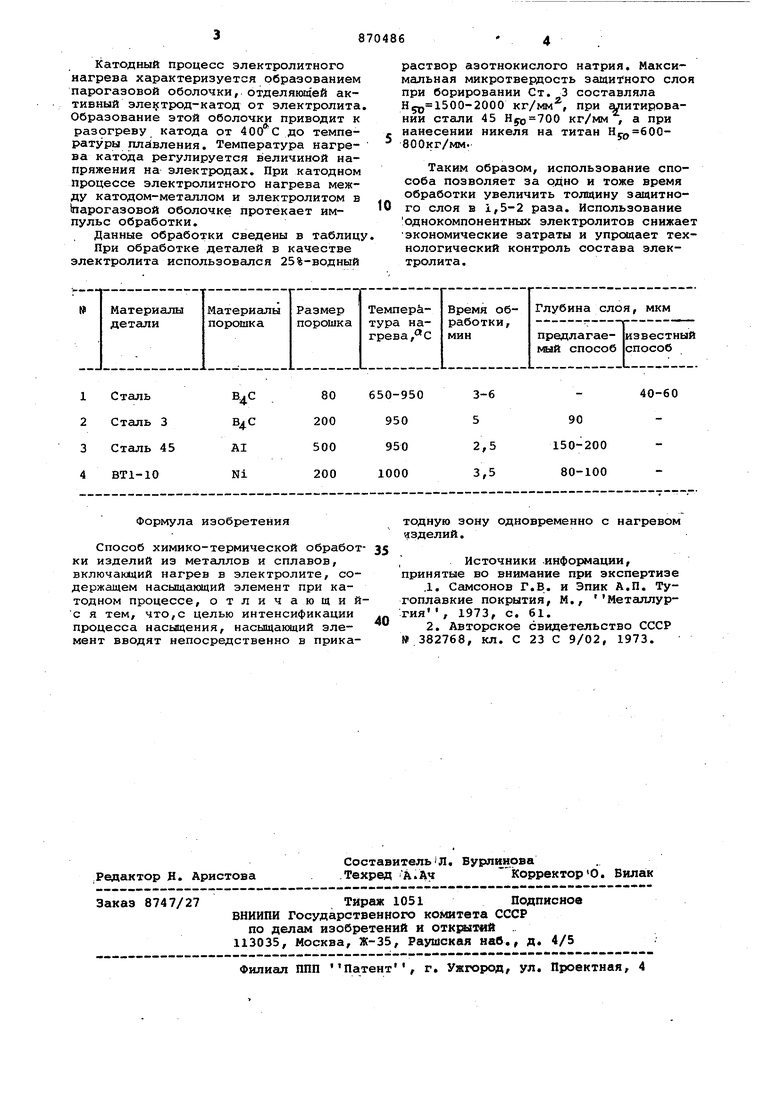

Данные обработки сведены в таблиц

При обработке деталей в качестве электролита использовался 25%-водный

раствор азотнокислого натрия. Максимальная микротвердость защитного слоя при борировании Ст. 3 составляла Н50 1500-2000 кг/мм , при цитировании стали 45 кг/мм , а при

- нанесении никеля на титан 800КГ/ММ.

Таким образом, использование способа позволяет за одно и тоже время обработки увеличить толщину защитного слоя в 1,5-2 раза. Использование однокомпонентных электролитов снижает экономические затраты и упрощает технологический контроль состава электролита .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2013 |

|

RU2537346C1 |

| УСТАНОВКА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2007 |

|

RU2378420C2 |

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1990 |

|

RU1779076C |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ С ЭЛЕКТРОЛИТНЫМ НАГРЕВОМ | 2012 |

|

RU2572663C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОВ | 2014 |

|

RU2550393C1 |

| СПОСОБ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ПЛОСКОГО ПРОКАТА В ЭЛЕКТРОЛИТЕ | 2014 |

|

RU2581957C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2015 |

|

RU2605736C2 |

| Электролит для анодного плазменно-электролитного модифицирования | 2019 |

|

RU2725492C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2357019C2 |

| Способ электролитного нагрева | 1980 |

|

SU987990A1 |

Формула изобретения

Способ химико-термической обработки изделий из металлов и сплавов, включаквдий нагрев в электролите, содержащем насыщакяций элемент при катодном процессе, отличающийс я тем, что,с целью интенсификации процесса насыщения, насыщакяций элемент вводят непосредственно в прикатодную зону одновременно с

нагревом изделий.

Источники информации, принятые во внимание при экспертизе

,1. Самсонов Г.В. и Эпик А.П. Тугоплавкие покрытия, М., Металлургия , 1973, с. 61.

Авторы

Даты

1981-10-07—Публикация

1980-01-28—Подача