(54) ЗАПОРНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНЫЙ ЩЕЛЕВОЙ КЛАПАН | 2006 |

|

RU2337262C1 |

| ВЫСОКОВАКУУМНЫЙ КЛАПАН | 1990 |

|

RU2014535C1 |

| ДРЕНАЖНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН БАКА ОКИСЛИТЕЛЯ | 2013 |

|

RU2521431C1 |

| ВАКУУМНЫЙ ШИБЕРНЫЙ КЛАПАН | 1993 |

|

RU2053426C1 |

| Высоковакуумный шиберный затвор | 1978 |

|

SU779699A1 |

| Вакуумный затвор | 1974 |

|

SU478153A1 |

| Вакуумный затвор | 1980 |

|

SU932050A1 |

| ВАКУУМНЫЙ ЗАТОСЧ | 1972 |

|

SU435407A1 |

| Предохранительный клапан | 1981 |

|

SU976185A1 |

| Цельнометаллический вакуумный вентиль | 1972 |

|

SU446710A1 |

1

Изобретение относится к трубопроводной арматуре, преимущественно для систем сверхвысокого вакуума, в частности к прогреваемым запорным устройствам.

Известна поворотная заслонка, внутри прямоточного корпуса которой расположен запирающий элемент, представляющий два связанных между собой сильфонами диска, герметичный объем между которыми заполнен рабочей жидкостью. Запирающий элемент имеет ось вращения, параллельную потоку рабочей среды и управляется тягой, связанной со штоком, который соверщает возвратно-поступательное движение 1.

Недостатком этого устройства является то, что запирающий элемент заполнен жидкостью, которая передает усилие от внещнего привода к запирающей тарели. Распирающее усилие запирающего элемента воспринимается корпусом поворотной заслонки, который должен быть достаточно прочным и громоздким, что увеличивает массу и габариты устройства.

Наличие жидкости в полости запирающего элемента, находящегося в вакууме, снижает надежность устройства и ограничивает его применение для прогреваемых сверхвысоковакуумных систем.

Наиболее близким по технической сущности является запорное устройство, содержащее запорную тарель, взаимодействующую с седлом вакуумной камеры и связанную с приводом посредством рычага с сильфонным уплотнителем, взаимодействующего с копиром 2.

Сильфон двуплечего рычага соверщает с рычагом сложное пространственное движение, попеременно испытывая наряду с нормальными нагрузками изгибающий момент, что в целом сказывается на его надежности.

Точка опоры двуплечего рычага должна иметь две степени свободы, чтобы обеспе15 нить запирающей тарели пространственное перемещение, что также снижает надежность этого узла, так как малейщий люфт в опоре влечет за собой нарушение центровки запирающей тарели относительно седла и соответственно появлению течи.

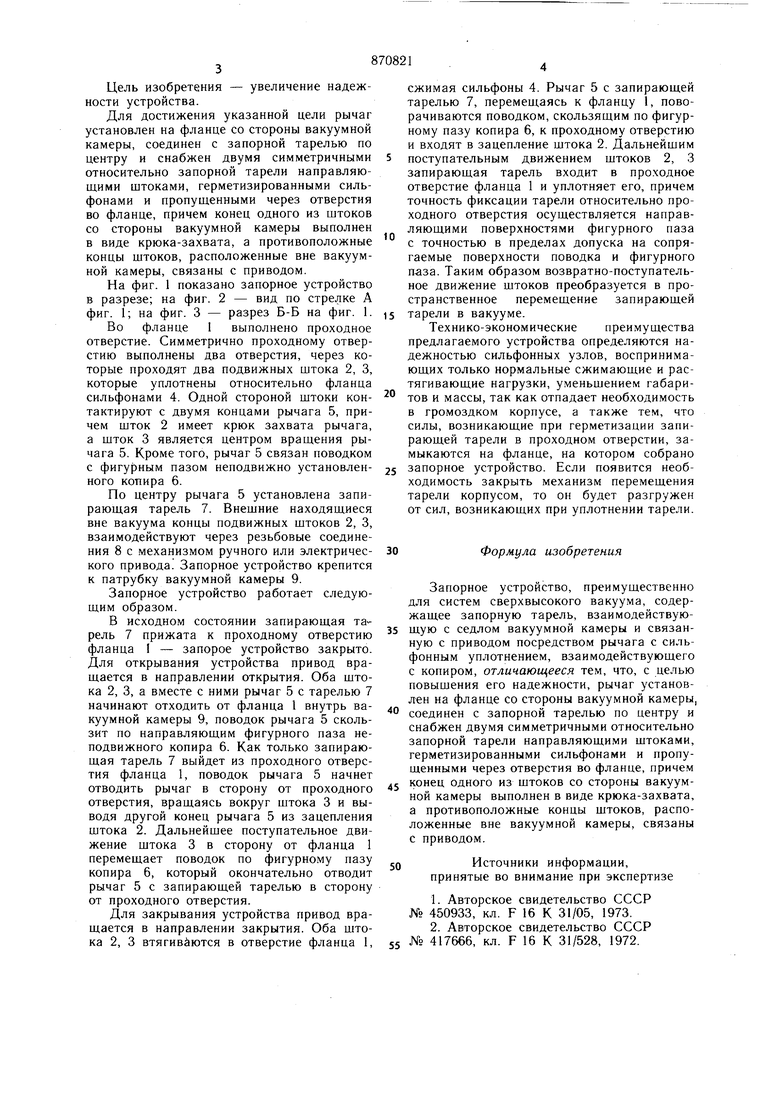

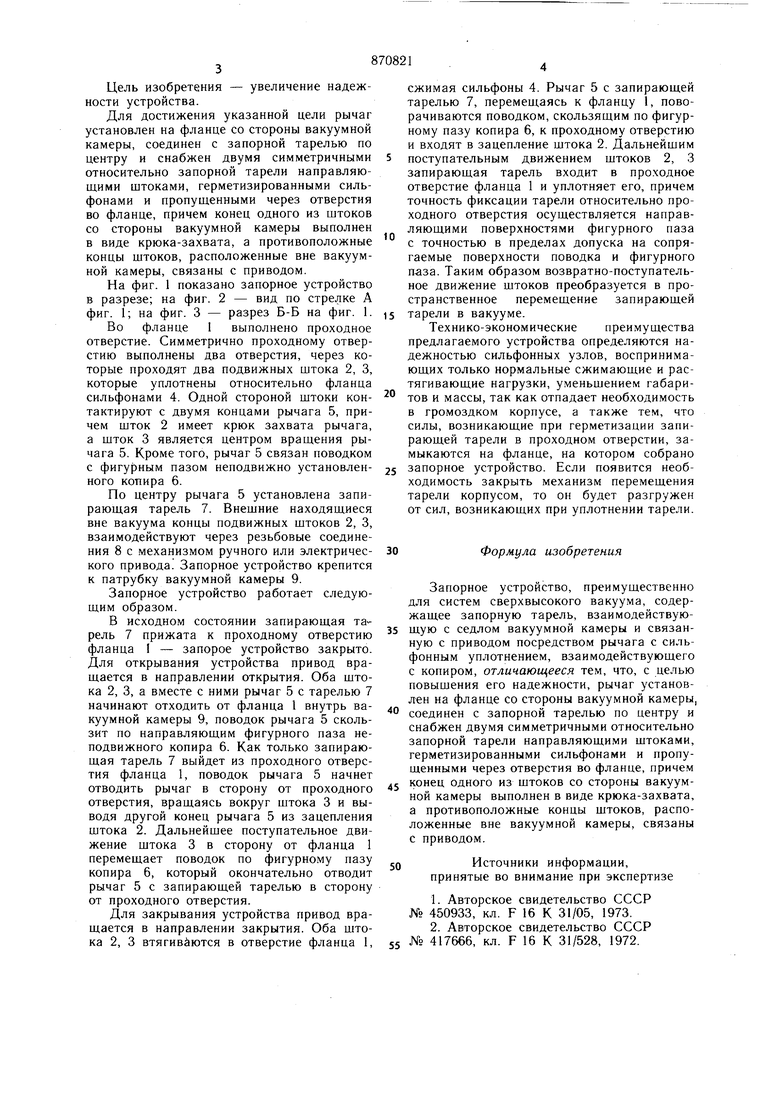

В конструкции запорного устройства необходим герметичный корпус, что увеличивает его габариты, массу и расход остродефицитного нержавеющего материала. Цель изобретения - увеличение надежности устройства. Для достижения указанной цели рычаг установлен на фланце со стороны вакуумной камеры, соединен с запорной тарелью по центру и снабжен двумя симметричными относительно запорной тарели направляющими штоками, герметизированными сильфонами и пропущенными через отверстия во фланце, причем конец одного из штоков со стороны вакуумной камеры выполнен в виде крюка-захвата, а противоположные концы штоков, расположенные вне вакуумной камеры, связаны с приводом. На фиг. 1 показано запорное устройство в разрезе; на фиг. 2 - вид по стрелке А фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Во фланце 1 выполнено проходное отверстие. Симметрично проходному отверстию выполнены два отверстия, через которые проходят два подвижных штока 2, 3, которые уплотнены относительно фланца сильфонами 4. Одной стороной штоки контактируют с двумя концами рычага 5, причем шток 2 имеет крюк захвата рычага, а шток 3 является центром врашения рычага 5. Кроме того, рычаг 5 связан поводком с фигурным пазом неподвижно установленного копира 6. По центру рычага 5 установлена запирающая тарель 7. Внешние находящиеся вне вакуума концы подвижных штоков 2, 3, взаимодействуют через резьбовые соединения 8 с механизмом ручного или электрического привода Запорное устройство крепится к патрубку вакуумной камеры 9. Запорное устройство работает следующим образом. В исходном состоянии запирающая тарель 7 прижата к проходному отверстию фланца I - запорое устройство закрыто. Для открывания устройства привод вращается в направлении открытия. Оба штока 2, 3, а вместе с ними рычаг 5 с тарелью 7 начинают отходить от фланца 1 внутрь вакуумной камеры 9, поводок рычага 5 скользит по направляющим фигурного паза неподвижного копира 6. Как только запирающая тарель 7 выйдет из проходного отверстия фланца 1, поводок рычага 5 начнет ОТВОДИТЬ рычаг в сторону от проходного f отверстия, вращаясь вокруг штока 3 и выводя другой конец рычага 5 из зацепления щтока 2. Дальнейшее поступательное движение штока 3 в сторону от фланца 1 перемещает поводок по фигурному пазу копира 6, который окончательно отводит рычаг 5 с запирающей тарелью в сторону от проходного отверстия. Для закрывания устройства привод вращается в направлении закрытия. Оба штока 2, 3 втягиваются в отверстие фланца I, сжимая сильфоны 4. Рычаг 5 с запирающей тарелью 7, перемещаясь к фланцу 1, поворачиваются поводком, скользящим по фигурному пазу копира 6, к проходному отверстию и входят в зацепление штока 2. Дальнейшим поступательным движением щтоков 2, 3 запирающая тарель входит в проходное отверстие фланца 1 и уплотняет его, причем точность фиксации тарели относительно проходного отверстия осуществляется направляющими поверхностями фигурного паза с точностью в пределах допуска на сопрягаемые поверхности поводка и фигурного паза. Таким образом возвратно-поступательное движение штоков преобразуется в пространственное перемещение запирающей тарели в вакууме. Технико-экономические преимущества предлагаемого устройства определяются надежностью сильфонных узлов, воспринимающих только нормальные сжимающие и растягивающие нагрузки, уменьшением габаритов и массы, так как отпадает необходимость в громоздком корпусе, а также тем, что силы, возникающие при герметизации запирающей тарели в проходном отверстии, замыкаются на фланце, на котором собрано запорное устройство. Если появится необходимость закрыть механизм перемещения тарели корпусом, то он будет разгружен от сил, возникающих при уплотнении тарели. Формула изобретения Запорное устройство, преимущественно для систем сверхвысокого вакуума, содержащее запорную тарель, взаимодействующую с седлом вакуумной камеры и связанную с приводом посредством рычага с сильфонным уплотнением, взаимодействующего с копиром, отличающееся тем, что, с целью повышения его надежности, рычаг установлен на фланце со стороны вакуумной камеры, соединен с запорной тарелью по центру и снабжен двумя симметричными относительно запорной тарели направляющими штоками, герметизированными сильфонами и пропущенными через отверстия во фланце, причем одного из штоков со стороны вакуумНОИ камеры выполнен в виде крюка-захвата, а противоположные концы штоков, расположенные вне вакуумной камеры, связаны с приводом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 450933, кл. F 16 К 31/05, 1973. 2.Авторское свидетельство СССР 417666, кл. F 16 К 31/528, 1972.

Фиг.З

Авторы

Даты

1981-10-07—Публикация

1980-01-03—Подача