датчика, расположенного внутри барабана к измерительной схеме, находящейся вне барабана. Это снижает долговечность и надеж,ность сушильных машин, требует профилактических работ, связанных с чисткой токосъемных колец и заменой щеточных электродов

Недостатками известного способа также являются недостаточная низкая точность измерения влажности (погрешность 17-30%), необходимость настройки перед измерениями, и низкая электробезопасность (постоянно присутствует напряжение на электродах датчика) .

Целью изобретения является повышение точности измерения влажности материала в металлическом барабане.

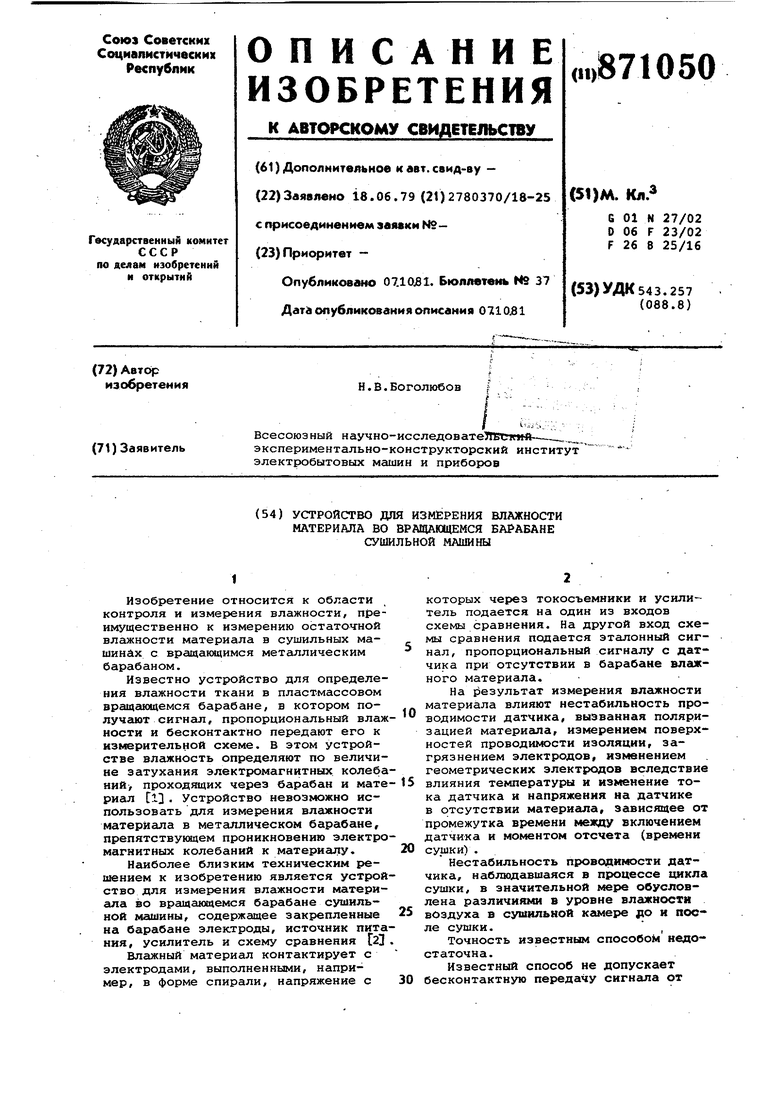

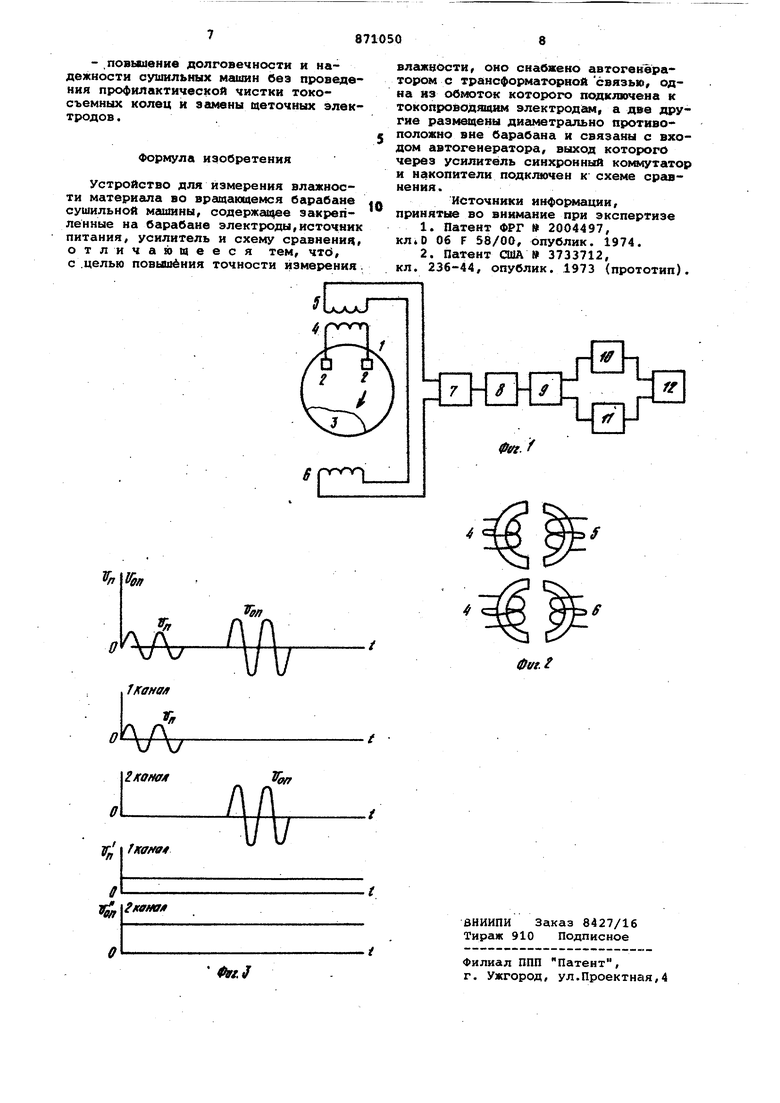

Эта цель достигается тем, что устройство для измерения влажности материала во вращакндемся барабане сушильной машины, содержащее закрепленные на барабане электроды, источник питания, усилитель и схему сравнения снабжено автогенератором с трансформаторной связью, одна из обмоток которого подключена к токопроводящим электродам, а две другие размещены диаметрально противоположно вне барабана и связаны с входом автогенератора, выход которого через усилитель , синхронный коммутатор и накопитель подключен к.схеме сравнения. На фиг.1,2 изображено предлагаемое устройство; на фиг.З - сигналы, воэникакядие на выходе автогенератора.

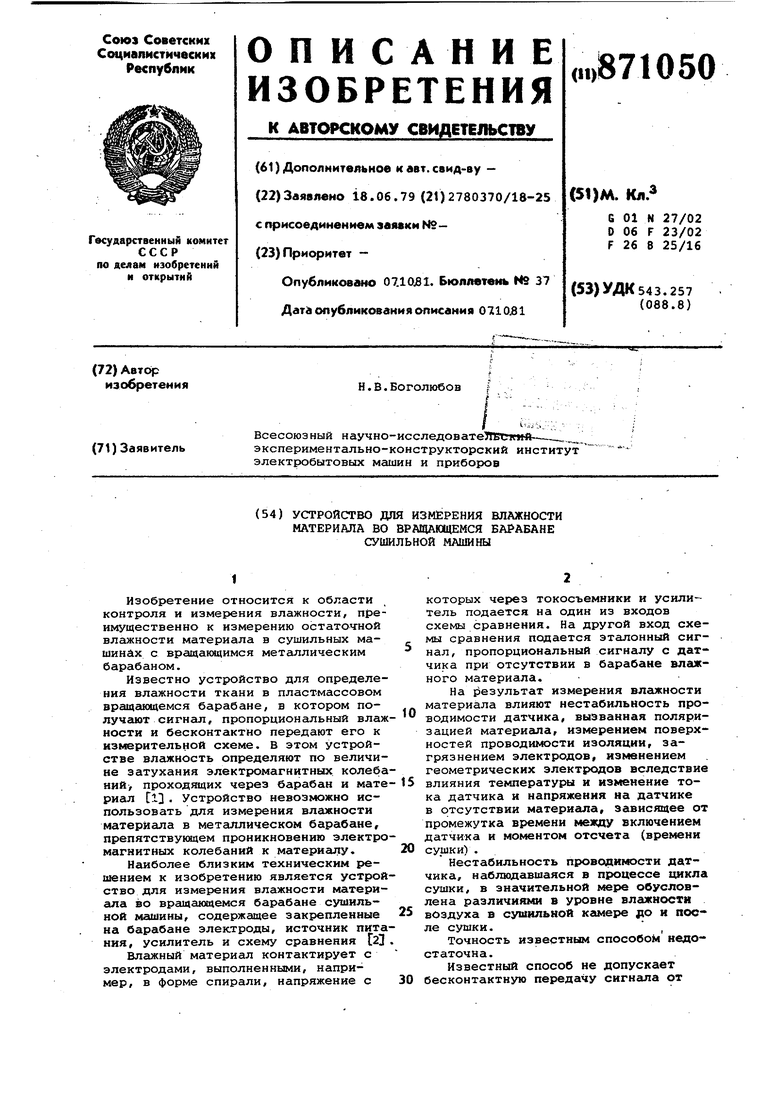

На чертежах обозначены токопроводящие электроды 2, влажный материал 3, первичную 4 и вторичные 5 и 6 обмотки трансформатора, автогенератор 7, усилитель 8, синхронный коммутатор 9, накопители 10 и 11 и схему сравнения 12.

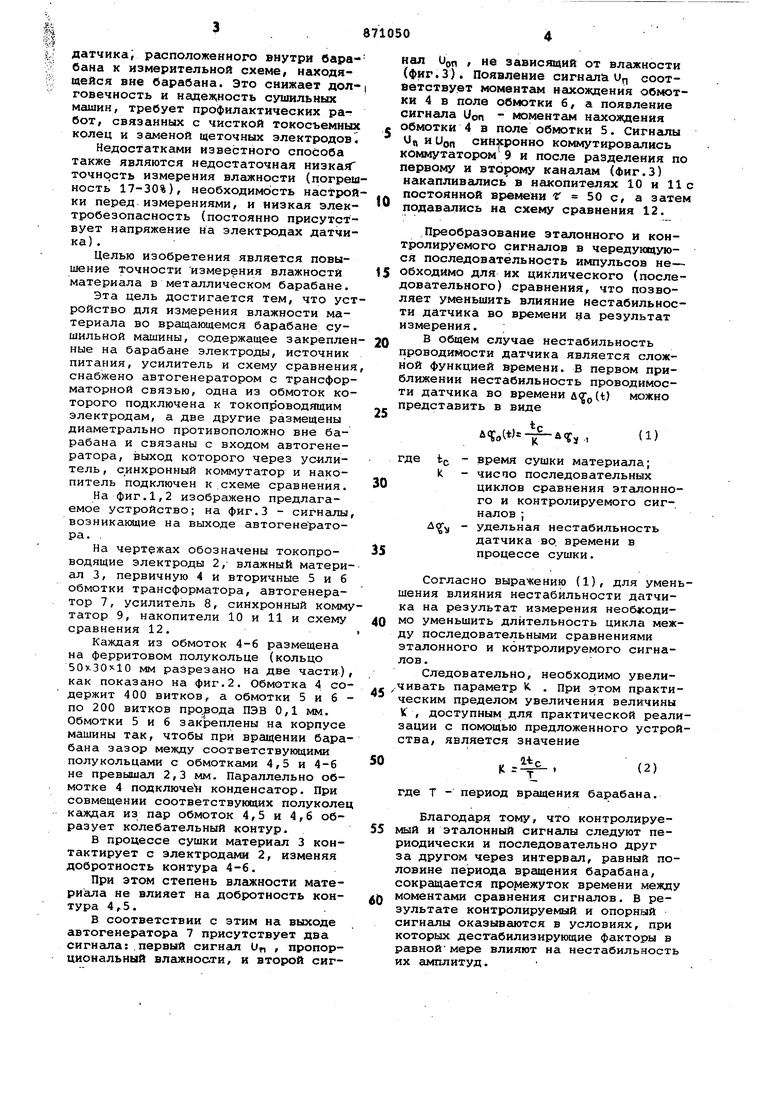

Каждая из обмоток 4-6 размещена на ферритовом полукольце (кольцо 50x305 10 мм разрезано на две части), как показано на фиг.2. Обмотка 4 содержит 400 витков, а обмотки 5 и 6 по 200 витков прохода ПЭВ 0,1 мм. Обмотки 5 и 6 закреплены на корпусе машины так, чтобы при вращении барабана зазор между соответствующими полукольцами с обмотками 4,5 и 4-6 не превышал 2,3 мм. Параллельно обмотке 4 подключе н конденсатор. При совмещении соответствующих полуколец каждая из пар обмоток 4,5 и 4,6 образует колебательный контур.

В процессе сушки материал 3 контактирует с электродами 2, изменяя добротность контура 4-6.

При этом степень влажности материала не влияет на добротность контура 4 ,.5.

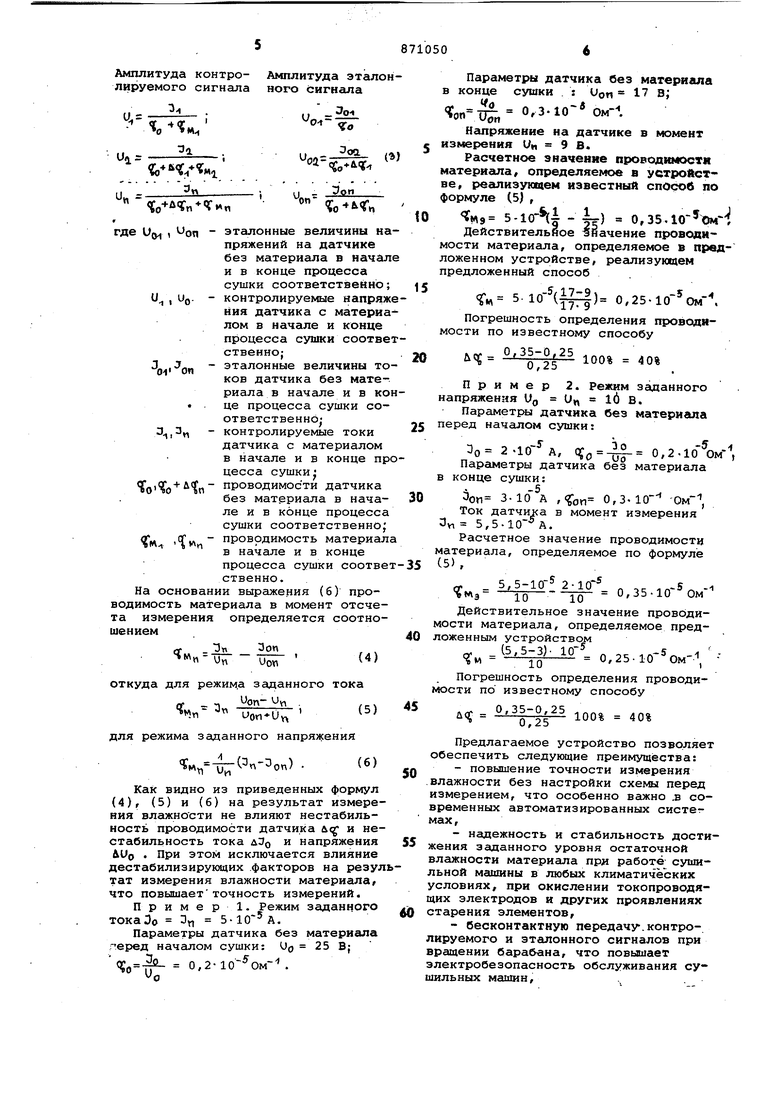

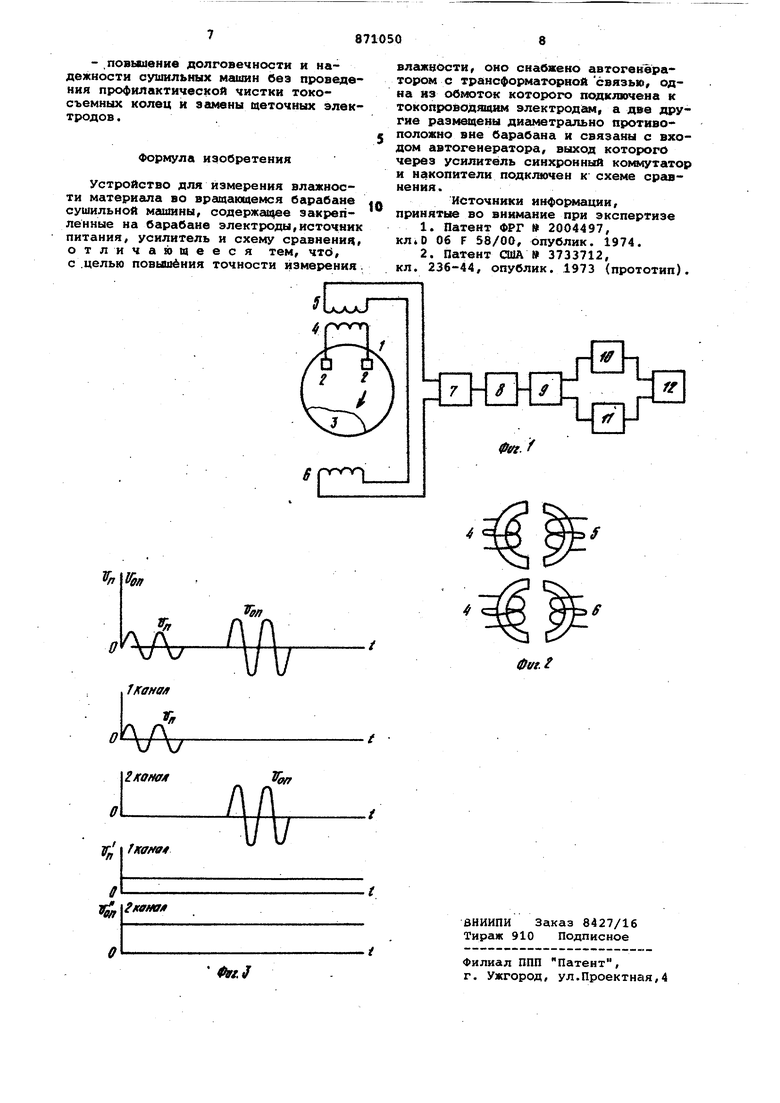

В соответствии с этим на выходе автогенератора 7 присутствует два сигнала: первый сигнгш Un , пропорциональный влажности, и второй сигнал Ugn , не зависэдий от влажности (фиг.З). Появление сигнала и,, соответствует моментам нахождения обмотки 4 в поле обмотки 6, а появление сигнала Uon моментам нахождения Обмотки 4 в поле обмотки 5. Сигнешы УП и Uon синхронно коммутировгипись коммутатором 9 и после разделения по первому и второму каналам (Фиг.З) накапливались в накопителях 10 и 11с постоянной времени f 50 с, а затем подавались на схему сравнения 12.

Преобразование эталонного и контролируемого сигналов в чередующуюся последовательность импульсов не-

Обходимо для их циклического (послеовательного) сравнения, что позволяет уменьшить влияние нестабильности датчика во времени за результат измерения.

В общем случае нестабильность проводимости датчика является сложной функцией времени. В первом приближении нестабильность проводимости датчика во времени можно представить в виде

II)

A oW--Y s .

tc k

де

время сушки материала; чиспо последовательных циклов сравнения этгшонного и контролируемого сигналов ;

А - удельная нестабильность датчика во, времени в процессе сушки.

Согласно выражению (1), для уменьшения влияния нестабильности датчика на результат измерения необ :одиМО уменьшить длительность цикла между последовательными сравнениями эталонного и контролируемого сигналов .

Следовательно, необходимо уЕ1ели.чивать параметр К. . При этом практическим пределом увеличения величины К , доступным для практической реализации с помощью предложенного устройства, является значение

Itf

(2)

К ггде т - период вращения барабана.

Благодаря тому, что контролируемый и эталонный сигналы следуют периодически и последовательно друг за другом через интервал, равный половине периода вращения барабана, сокращается промежуток времени между моментами сравнения сигналов. В результате контролируемый и опорный сигналы оказываются в условиях, при которых дестабилизирующие факторы в равной мере влияют на нестабильность их амплитуд. Амплитуда контроАмплитуда этало лируемого сигнала ного сигнсша 1 - J04 оПм/ . зг где U{j , Joп эталонные величины на пряжений на датчике без материала в начал и в конце процесса сушки соответственно контролируемые напряж ния датчика с матери лом в начале и конце процесса сушки соотве ственно; эталонные величины то ков датчика без материала в начале и в ко це процесса сушки соответственноконтролируемые токи датчика с материалом в начале и в конце пр цесса сушки проводимости датчика без материала в начале и в конце процесса сушки соответственно м проводимость материал в начале и в конце процесса сушки соотве ственно. На основании выражения (б) проводимость материала в момент отсчета измерения определяется соотношением (Г Зп Зоп Ц откуда для режима заданного тока (У - т оп- . «п- для режима заданного напряжения ) . Как видно из приведенных формул (4), (5) и (б) на результат измерения влсокности не влияют нестабильность проводимости датчика и нестабильность тока дЭо и напряжения &Uo . При этом исключается влияние дестабилизирующих факторов на резул тат измерения влажности материала, что повышаетточность измерений. Пример. Режим заданного токаЭо п 5-10А, Параметры датчика без материала перед началом сушки: UQ 25 В; Чо 0,2-10- Ом- . (5) Параметры датчика без материала в конце сушки : Uon 17 в; о- 0,3-10 Ом- Напряжение на датчике в момент измерения Un 9 В. Расчетное значение проводимости материала, определяемое в устройстве, реализующем известный способ по формуле (5) , 5-10- 1 - IT) 0,35. Действительное значение проводимости материала, определяемое в предложенном устройстве, реализующем предложенный способ f 5 ) 0,25.10 oмПогрешность определения проводимости по известному способу cs 0. 40% Пример 2. Режим заданного напряжения Ug U, l6 В. Парамет л датчика без материала перед началом сушки: 30 2-10- А, о,2., Параметры датчика без материала в конце сушки: Эоп З-ЮА ,fon 0,3-10- -Ом-, Ток датчика в момент измерения ЗУ, 5,. Расчетное значение проводимости атериала, определяемое по формуле (5), (Г - 5/5-10 2-10 О, 35-10 Ом Мэ 10 10 Действительное значение провЬдиости материала, определяемое предоженным устройством (5,5-3). 10-,,,.,,-5.,.. Погрешность определения проводиости по известному способу ,25 00 40% Предлагаемое устройство позволяет беспечить следующие преимущ вства: -повышение точности измерения лажности без настройки схемы перед змерением, что особенно вгикно .в соременных автоматизированных систегах, -Нсодежность и стабильность достиения заданного уровня остаточной лажности материала при работе- сушиьной мгшшны в любых климатических словиях, при окислении токопроводяих электродов и других проявлениях тарения элементов, -бесконтактную передачу.контроируемого и эталонного сигналов при ращении барабана, что повышает лектробезопасность обслуживания суильных машин, ч .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ БАРАБАННОЙ СУШИЛКОЙ ДЛЯ БЕЛЬЯ | 2008 |

|

RU2459020C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА СУБЛИМАЦИОННОЙ СУШКИ БИОПРЕПАРАТОВ ВО ФЛАКОНАХ | 2013 |

|

RU2546150C2 |

| ЭЛЕКТРОННЫЙ ВЛАГОМЕР | 1993 |

|

RU2046332C1 |

| Устройство для измерения концентрации различных веществ | 1982 |

|

SU1061030A1 |

| СПОСОБ ИСПЫТАНИЙ НА ИСПРАВНОСТЬ ЭЛЕКТРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195001C1 |

| ИЗМЕРИТЕЛЬ ВЛАЖНОСТИ ЗЕРНА | 1992 |

|

RU2034288C1 |

| ЧАСТОТНЫЙ ДАТЧИК УГЛОВЫХ ПЕРЕМЕЩЕНИЙ И ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ НЕГО | 2007 |

|

RU2401461C2 |

| Устройство для измерения влажности в потоках сыпучих материалов | 1985 |

|

SU1381378A1 |

| Устройство для измерения кажущегося ускорения | 1988 |

|

SU1620943A1 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

Авторы

Даты

1981-10-07—Публикация

1979-06-18—Подача