Изобретение относится к обработке металлов резанием, а именно к инструментам для обработки отверстий работающим с принудительным отводом стружки из зоны резания смазочно- охлаждающей средой (СОС).

Цель изобретения - повышение надежности процесса сверления отверстий большой глубины, упрощение конструкции инструмента и увеличение удобства его эксплуатации, сокраще- ние расхода СОС и затрат на обработку.

Поставленная цель достигается тем что сопрягаемые торцовые поверхности внутренних труб выполнены в виде шлицевого соединения, а эжекторные сопла образованы зазорами между торцовыми поверхностями выступов и впадин шлиц.

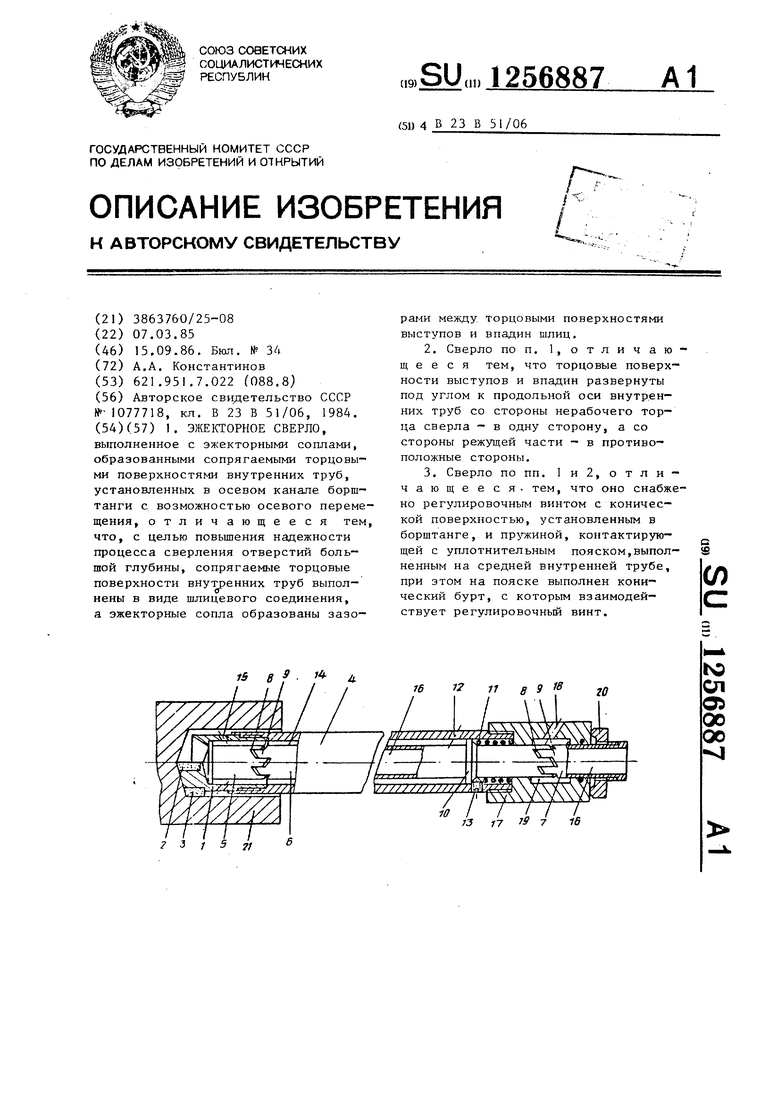

На чертеже показан предлагаемый инструмент в процессе обработки, общий вид.

Эжекторное сверло состоит из ин- , струментальной головки 1 с закрепленными каким-либо известным способом режу11гя1ми 2 и направляющими 3 элементами. Инструментальная головка 1 закреплена при помощи резьбы в бор- штанге 4.

В осевом канале борштанги 4 установлены внутренние трубы 5, 6 и 7, сопрягаемые торцовые поверхности которых выполнены в виде шлицевого зацепления, а зжевсторные сопла 8 образованы зазорами между торцовыми поверхностями выступов и впадин шлиц 9.

-Торцовые поверхности выступов и впадин развернуты под углом к-продольной оси внутренних труб 5,6 и 7, образуя по два ряда эжекторных сопел 8, со стороны режущей части и нерабочего торца сверла. Ряды со-i пел, расположенные со стороны режущей части сверла, развернуты в про типоволожной стороне и соответственно создают закрутку пассивнс.го ПОТОКА (смеси СОС и стружки) в противоположных направлениях.

Сопла В, создаюи1ие закрутку пас-) сивного потока в одном направлении, расположены со стороны нерабочего торца сверла.

Средняя внутренняя труба 6, оба конца которой выполнены со галнцевыми эжекторными сос1лами 8, снабжена цилиндрическим уплотнительным пояском

10, контактирующим с пружиной 11, под действием которой сопла 8, расположенные со стороны режущей части, закрываются в случае резкого сниже-

ния давления подводимой в отверстие 12 СОС или в нерабочем состоянии сверла.

Винт 13 своей конической головкой контактирует с коническим буртом

пояска 10, его перемещением по резьбе тонко регулируется ширина сопел В, расположенных со стороны режущей части сверла. Винт 13 является упором, ограничивающим осевое переме-

щение трубы 6 под действием давления СОС, подаваемой в отверстие 12. Зазор ,14 между борштангой 4 и внутренними трубами 5 и 6 служит для подачи СОС в сопла 8 эжектора сверла.

расположенного со стороны режущей

части, а через отверстия 15 в корпусе инструментальной головки 1 - к режущей и направляющей части сверла. Осевой канал 16 внутренних труб 5, 6

и 7 служит для отвода смеси СОС-и стружки.

Борштанга 4 сверла закреплена при помощи резьбы во втулке 17, выполненной с каналом 18 для пода чи СОС в кольцевую расточку 19 и эжекторные сопла 8 сверла, ширина которых регулируется при помощи резьбового кольца 20, установленного на внутренней трубе 7,

Эжекторное сверло работает следующим образом.

Обрабатываемой детали 21 и сверлу сообщается относительное вращение и движение рабочей подачи.

Смазочно-охлаждающая среда подводится под давлением в каналы 12 и 18 от внешнего источника (система подачи СОС станка не показана),СОС, выходя из сопел 8 эжекторов сверла, i

создает разрежение в етружкоотвод- ном канале 16, Часть СОС проходит через отверстия 15 в корпусе инструментальной головки I и под действием разрежения в стружкоотводном канале

16 увлекается вовнутрь инструментальной головки, захватывая образующуюся при резании стружку.

Два ряда эжекторных сопел 8, об- разующих первый эжектор сверла,

расположенный со стороны режущей части, создают разрежение в отводном канапе 16, препятству1ои(ее утечке

сое по наружной поверхности борщтан- ги 4.

Закрутка пассивного потока первым эжектором сверла в противоположных направлениях формирует в отвод- ном канапе 16 поток СОС, имеющий преимущественно осевую составляющую скорости, и обеспечивает создание высокого напора, необходимого для преодоления гидравлического сопротивления отводного канала значительной длины.

Эжекторные сопла, расположенные со стороны нерабочего торца сверла, создают значительное разрежение в отводном канапе 16 и малый напор вследствие высокой интенсивности крутки пассивного потока, создаваемой двумя рядами одинаково направленных сопел. Мальй напор, создаваемый вторым эжектором, достаточен для выноса СОС и стружки по относительно более короткому участку отводного канала 16, образованного внутренней трубой 7.

Таким образом, раздельная регулировка эжекторов сверла, их оптимальная конструкция обеспечивает обработку отверстий при минимуме непроизводительных затрат СОС, т.е. в режиме максимального КДЦ, что повышает надежность процесса сверле- ния за счет интенсивного охлаждения режущей части и надежного отвода стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Эжекторное сверло | 1985 |

|

SU1355374A2 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Сверло | 1985 |

|

SU1282981A1 |

| Эжекторное сверло | 1983 |

|

SU1111851A1 |

| Способ исследования гидравлической системы эжекторного сверла | 1981 |

|

SU1041232A1 |

| Стенд для исследования гидравлической системы эжекторного сверла | 1981 |

|

SU1006091A1 |

| Инструмент для обработки отверстий | 1986 |

|

SU1472187A1 |

| Эжекторное сверло | 1980 |

|

SU933296A1 |

| Инструмент для обработки отверстий | 1988 |

|

SU1572765A1 |

| Устройство для эжекторного сверления глубоких отверстий | 1989 |

|

SU1673307A1 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-07—Подача