(54) ГЕРМЕТИЗИРУЮЩЕЕ ПОКРЫТИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий | 1974 |

|

SU531554A1 |

| ЭМУЛЬГАТОР И/ИЛИ ГОРЮЧЕЕ ПРОМЫШЛЕННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1992 |

|

RU2024467C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2015 |

|

RU2597599C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1999 |

|

RU2168540C1 |

| ГЕРМЕТИЗИРУЮЩАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2074219C1 |

| Порошковая полимерная композиция для покрытия | 1976 |

|

SU599529A1 |

| Смазочно-охлаждающее технологическое средство для обработки металлов резанием и процессов поверхностного деформирования | 2017 |

|

RU2674162C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ | 1969 |

|

SU251124A1 |

| КОМПОЗИЦИОННЫЙ СЛОИСТЫЙ МАТЕРИАЛ С КОМПЛЕКСНОЙ СИСТЕМОЙ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 2015 |

|

RU2595684C1 |

| МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛОВ, В ЧАСТНОСТИ СТАЛИ, ОТ КОРРОЗИИ И/ИЛИ ОКАЛИНООБРАЗОВАНИЯ, СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛЫ, МЕТАЛЛИЧЕСКИЙ ЭЛЕМЕНТ | 2006 |

|

RU2425853C2 |

I

Изобретение относится к изоляции сред с помощью соединения деталей машин, на сопрягаемых поверхностях которых выполнены деформируемые покрытия.

В машиностроении все большее распространение получают методы герметизации соединений с использованием полимерных покрытий.

Известны комбинированные покрытия, состояш,ие из металлизационного цинка и слоя полиэтилена или пентапласта 1.

Наиболее близким по технической сущности к предлагаемому является металлополимерное покрытие,в котором на подложке микроучастками расположен полимер, закрепленный электролитически осажденными металлом, сверху к нему приплавлен слой полимера, идентично материалу микроучастков. Таким образом реализуется принцип механической адгезии, покрытие характеризуется градиентом деформационно-прочностных свойств по толщине, благодаря чему создаются наиболее благоприятные условия для герметизации 2.

Недостатком этого покрытия является технологическая сложность формирования металлополимерного подслоя, необходимость

расходования цветных металлов, большая вероятность развития коррозии вследствие контакта разнородных металлов. Такие покрытия даже на основе химически стойкого пентапласта малоэффективны при герметизации соединений деталей из коррозионноак5 тивных, например алюминиевых сплавов. Последние подвержены щелевой коррозии в , местах, где вскрыта литейная корка при механической обработке.

Цель изобретения - увеличение гермети1- зирующей способности покрытий, повышение коррозионной стойкости соединений деталей, выполненных из алюминия и его сплавов.

Поставленная цель достигается тем, что пентапластовое покрытие имеет систему сообщающихся пор, характеризующихся градиентом поперечного сечения с уменьшением размеров пор по направлению к подложке. Поры содержат жидкую смесь калиевых и триэтаноламиновых солей непредельных жирнь1х кислот, содержащихся в талловом

20 масле.

Создание в покрытии системы пор, которые имеют размеры, уменьщающиеся по толщине покрытия в направлении к поверхности

детали, обусловливает образование направленного градиента физико-механических свойств покрытия. Это значит, что верхние слои покрытия обладают наибольшей деформационной способностью; Последующиб слои с порами меньших размеров деформируются с приложением больших напряжений. На границе с металлической деталью слой пентапласта наименее подвержен.деформации, так как почти не содержит пустот и ограничен в перемеш.ениях адгезионным закреплением на подложке.

Создание системы пор обусловлено тем, что поры в герметизируюш.ем покрытии выполняют еще одну функцию - являются емкостью для жидкофазного наполнителя. Полимерная матрица с порами размером порядка 10 мкм, заполненными жидкостью, обладает способностью к синерезису. т.е. самопроизвольному отделению жидкой фазы. Поэтому на сопрягаемой поверхности герметизирующего покрытия всегда присутствует жидкофазный компонент.

Последний является ингибитором коррозии цветных металлов, представляет собой смесь калиевых и триэтаноламиновых солей непредельных жирных кислот, содержащихся в талловом масле, и является отходом переработки некоторых сортов нефти.

Ниже приведены наиболее существенные свойства предложенных покрытий, которые получаются по следующей технологии: на алюминиевые (АД) образцы (или выполненные из алюминиевых сплавов детали) наносят покрытия из порошкового пентапласта (ТУП-139-65, Л-27, марка А) методом вибровихревого напыления (предварительный нагрев до 280°С, оплавление при 240°С 20 мин, толщина покрытий 150-180 мкм); из термостата образцы переносят в емкость, содержащую продукты таллового масла и выдерживают покрытия в жидкой фазе 1 мин охлаждают покрытия до комнатной температуры на воздухе.

В результате выдержки оплавленных и еще горячих покрытий в жидкой фазе происходит диффузионное проникновение соединений таллового масла в пентапласт, которое приводит к образованию градиента концентрации коллоидного раствора масла в лентапласте. При охлаждении покрытий коллоидный раствор превращается в студень, характеризующийся наличием полимерной мат рицы и распределенной в ее порах дисперсионной жидкости. Концентрация жидкости в локальном объеме студня определяется концентрацией коллоидного раствора в этом объеме. Образуется система, обладающая градиентом распределения полимерного материала, что обусловливает градиент размеров пор и градиент деформационно-прочностных свойств по толщине покрытия. Слой полимера, примыкающий к металлической детали, наименее подвержен действию жидкой фазы, поэтому свойства адгезионного соединения пентапласт-алюминий сохраняются неизменными (предел прочности на растяжение 20-25 МПа).

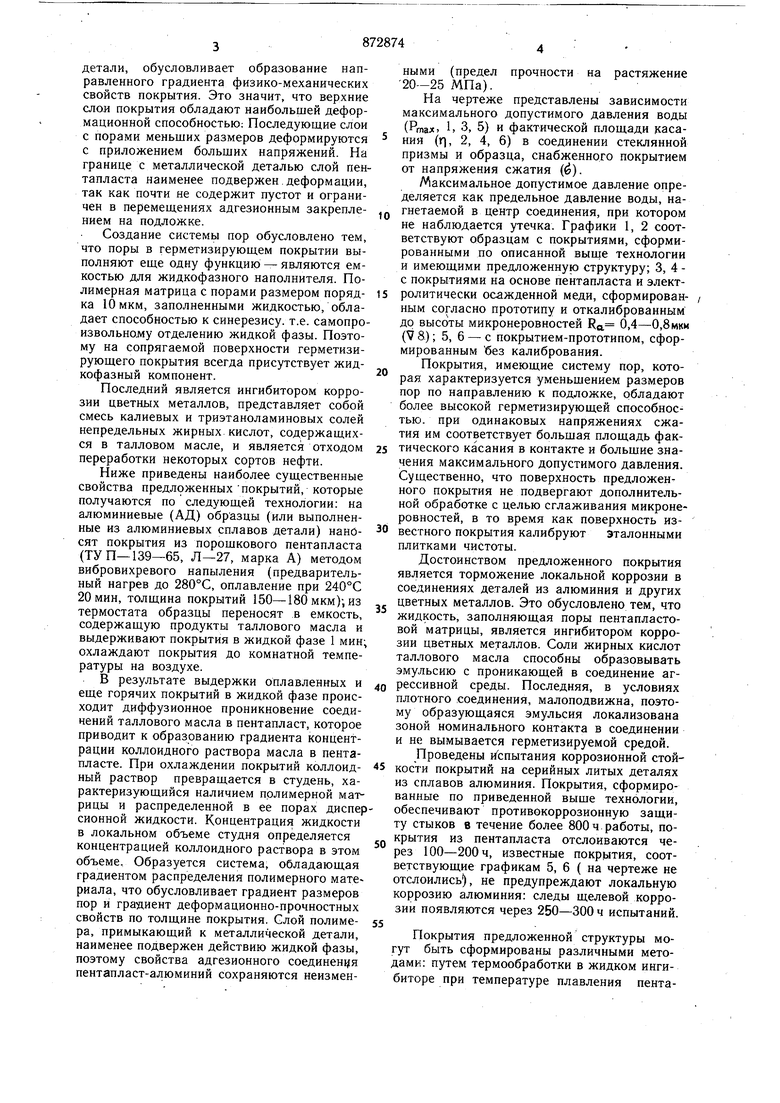

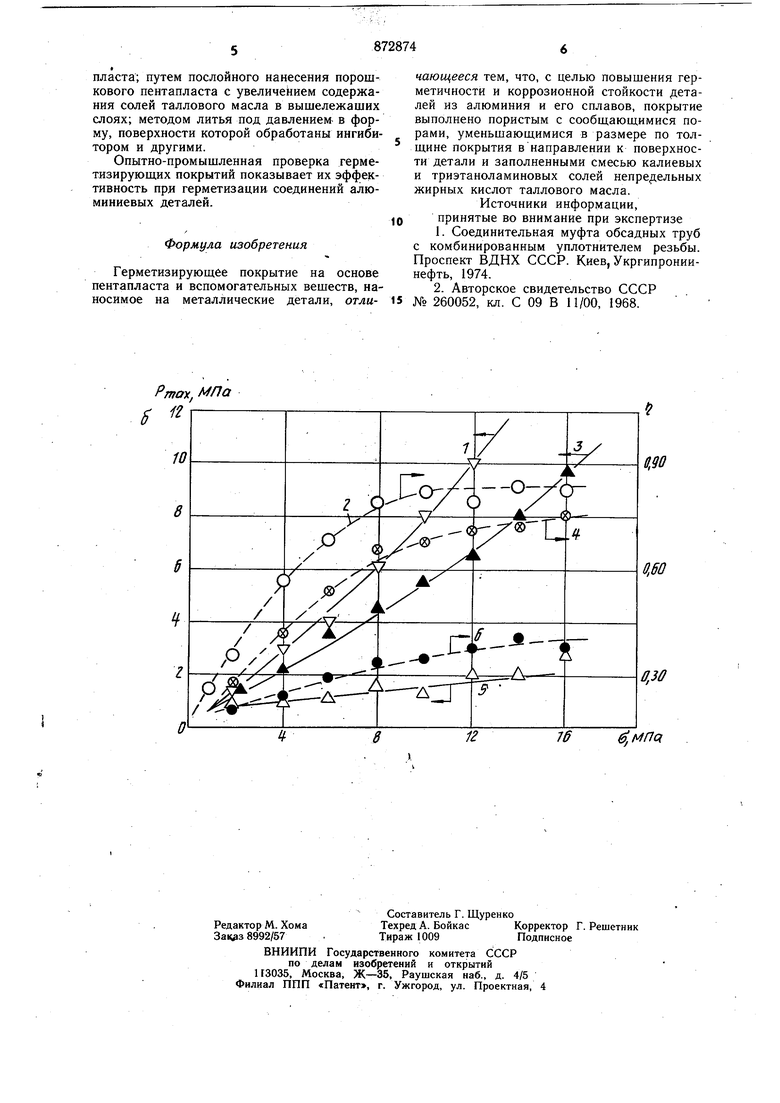

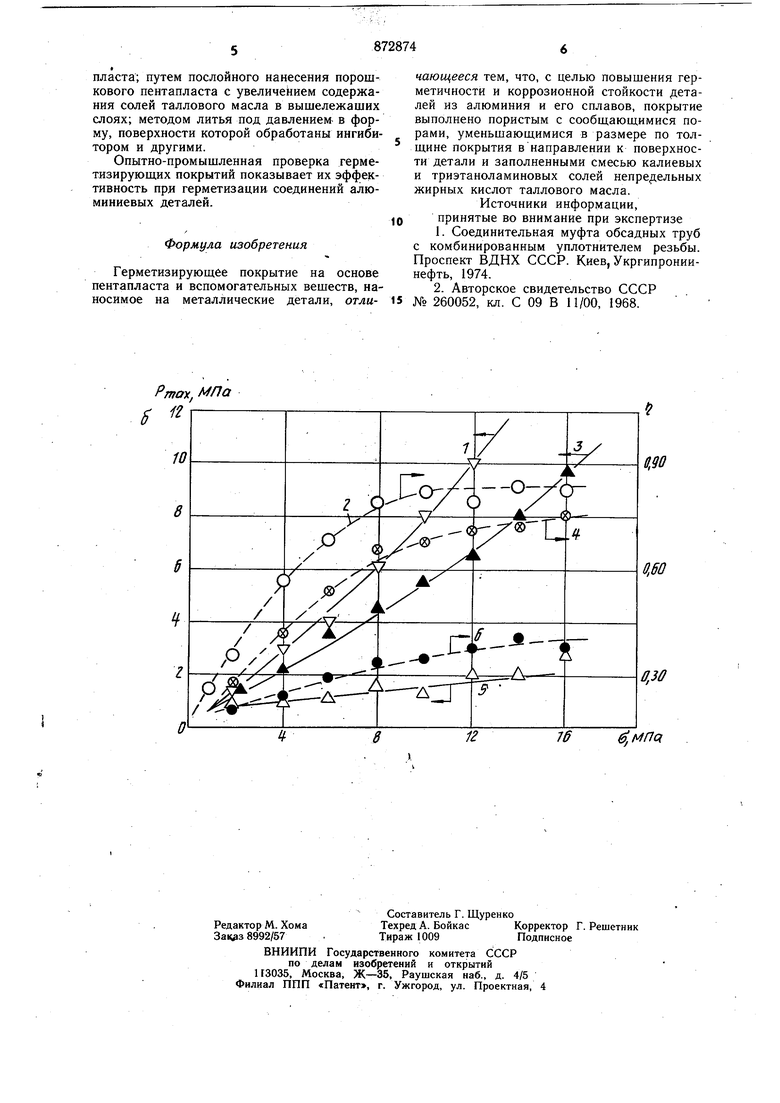

На чертеже представлены зависимости максимального допустимого давления воды (Рглал. 1, 3, 5) и фактической площади касания {г, 2, 4, 6) в соединении стеклянной призмы и образца, снабженного покрытием от напряжения сжатия (ё).

Максимальное допустимое давление определяется как предельное давление воды, нагнетаемой в центр соединения, при котором не наблюдается утечка. Графики 1, 2 соответствуют образцам с покрытиями, сформированными по описанной выще технологии и имеющими предложенную структуру; 3, 4 с покрытиями на основе пентапласта и электролитически осажденной меди, сформированным согласно прототипу и откалиброванным до высоты микронеровностей Ra. 0,4-0,8мкм (7 8.); 5, 6 - с покрытием-прототипом, сформированным вез калибрования.

Покрытия, имеющие систему пор, которая характеризуется уменьшением размеров пор по направлению к подложке, обладают более высокой герметизирующей способностью, при одинаковых напряжениях сжатия им соответствует большая площадь фактического касания в контакте и большие значения максимального допустимого давления. Существенно, что поверхность предложенного покрытия не подвергают дополнительной обработке с целью сглаживания микронеровностей, в то время как поверхность известного покрытия калибруют эталонными плитками чистоты.

Достоинством предложенного покрытия является торможение локальной коррозии в соединениях деталей из алюминия и других цветных металлов. Это обусловлено тем, что жидкость, заполняющая поры пентапластовой матрицы, является ингибитором коррозии цветных металлов. Соли жирных кислот таллового масла способны образовывать эмульсию с проникающей в соединение агрессивной среды. Последняя, в условиях плотного соединения, малоподвижна, поэтому образующаяся эмульсия локализована зоной номинального контакта в соединении и не вымывается герметизируемой средой.

Проведены испытания коррозионной стойкости покрытий на серийных литых деталях из сплавов алюминия. Покрытия, сформированные по приведенной выше технологии, обеспечивают противокоррозионную защиту стыков в течение более 800ч работы, покрытия из пентапласта отслоиваются через 100-200ч, известные покрытия, соответствующие графикам 5, 6 ( на чертеже не отслоились), не предупреждают локальную коррозию алюминия: следы щелевой коррозии появляются через 250-300 ч испытаний.

Покрытия предложенной структуры могут быть сформированы различными методами: путем термообработки в жидком ингибиторе при температуре плавления пентапласта; путем послойного нанесения порошкового пентапласта с увеличением содержания солей таллового масла в вышележаших слоях; методом литья под давлением- в форму, поверхности которой обработаны ингибитором и другими.

Опытно-промышленная проверка герметизируюших покрытий показывает их эффективность при герметизации соединений алюминиевых деталей.

Формула изобретения

Герметизируюшее покрытие на основе пентапласта и вспомогательных вешеств, наносимое на металлические детали, отлиРтах, МП а

чающееся тем, что, с целью повышения герметичности и коррозионной стойкости деталей из алюминия и его сплавов, покрытие выполнено пористым с сообщающимися порами, уменьшающимися в размере по толщине покрытия в направлении к поверхности детали и заполненными смесью калиевых и триэтаноламиновых солей непре 1ельных жирных кислот таллового масла.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1979-12-07—Подача