(54) СПОСОБ ПОДГОТОВКИ КАТИОНООБМЕННЫХ ЭКСТРАГЕНТОВ К ЭКСТРАКЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки катионообменныхэКСТРАгЕНТОВ K эКСТРАКции | 1975 |

|

SU801846A1 |

| Способ получения щелочных солей жирных кислот | 1980 |

|

SU979325A1 |

| Способ реэкстракции металлов из органической фазы | 1977 |

|

SU742476A1 |

| Способ извлечения меди | 1979 |

|

SU834172A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ УПОРНОГО СЫРЬЯ | 2012 |

|

RU2510669C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| Электролизер для получения хлора и щелочи | 1981 |

|

SU1542419A3 |

| Способ получения -метил -2пирролидона | 1976 |

|

SU619484A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО ПОДКИСЛЕННОГО РАСТВОРА, СОДЕРЖАЩЕГО ХЛОРАТНЫЕ ИОНЫ, СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДНОГО РАСТВОРА СМЕСИ СОЛЕЙ ЩЕЛОЧНЫХ МЕТАЛЛОВ, СПОСОБ ПОЛУЧЕНИЯ ДВУОКИСИ ХЛОРА | 1991 |

|

RU2108413C1 |

| Способ получения , -диалкил -с1 -с3-тетрагидро-4,4-бипиридила | 1978 |

|

SU843741A3 |

Изобретение относится к области гидрометаллургии, в частности к технологии жидкостной экстракции, и может быть использовано при перера-. ботке металлосодержащих растворов с целью извлечения, разделения и КОН центрирования металлов.

Применяемые в гидрометаллургий катионообменные экстрагенты преяст«1 ляют собой органические жирние кислоты, омыленные металлами с более основныivm свойствами по отношению к гируемому металлу из кислого pai r BiOpa.

Известен способ подготовки экстрагентов к экстракции путем оМылёШЯ органических жирных кислот щелог

чью 1.,

Наиболее близким техническша «решением к предлагаемому является способ подготовки катионнообменных экстракг тов к экстракции путем омыления жирной органической кислоты алифатического ряда, фракции гидаюокисью меди, осажденной из раствора минеральной соли меди щелочью (2). . .

Недостатком известных решений яв-. ляется невысокая обменная емкость полученных экстрагентов, а также

трудности, связанные с использованием щелочей.

Цель изобретения - повышение обменной, емкости катионнообменных экстрагентов.

Поставленная цель достигается тем, что подвергаемые омылению органические жирные кислоты совместно с электролитом - водным раствором соли

10 щелочного или щелочно-земельного металла, помещс«от в бездиафрагменный электролизер с анодом из металла, который необходимо ввести в экстрагент, а омыление проводят анодным

15 растворением этого металла с рециркуляцией электролита через слой органических жирных кислот.

При подаче в электролизер электролита и органических жирных кислот или

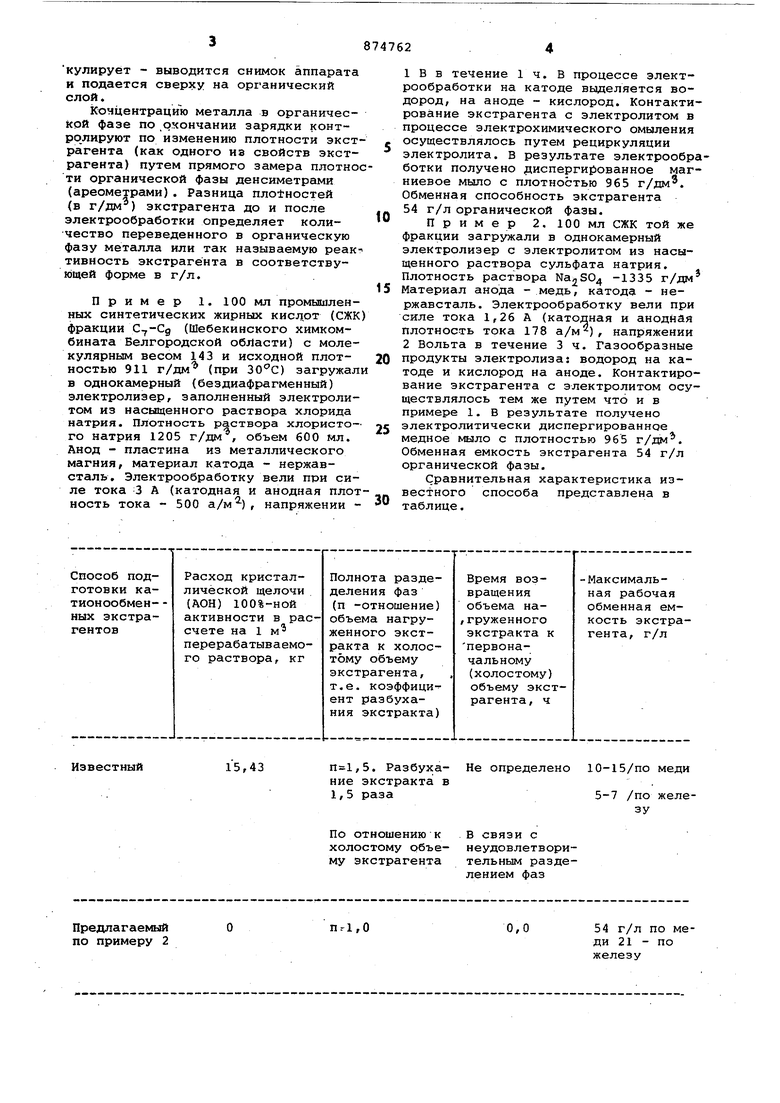

20 их смееь с инертным органическим разбавителем, например керосином, благодаря разности плотностей органический слой в электролизере располагается над водным. При наложении по25тенциала происходит растворение металла анода, количество которого пропорционсшьно количеству пропущенного электричества. В процессе электрообработки электролит непрерывно рециркулирует - выводится снимок аппарата и подается сверху на органический слой. КочцентрациЪ металла в органической фазе по ,окончании зарядки контролируют по изменению плотности экст рагента (как одного из свойств экстрагента) путем прямого замера плотно ти органической фазы денсиметрами (ареометрами). Разница плотностей (в г/дм) экстрагента до и после электрообработки определяет количество переведенного в органическую фазу металла или так называемую реак тивность экстрагента в соответствующей форме в г/л. Пример 1. 100 мл промышленных синтетических жирных кислот (СЖК фракции (Шебекинского химкомбината Белгородской области) с молекулярным весом 143 и исходной плотностью 911 г/дм (при ) загружал в однокамерный (бездиафрагменный) электролизер, заполненный электролитом из насыщенного раствора хлорида натрия. Плотиость раствора хлористо- го натрия 1205 г/дм , объем 600 мл. Анод - пластина из металлического магния, материал катода - нержавсталь. Электрообработку вели при силе тока 3 А (катодная и анодная пло ность тока - 500 а/м) , напряжении

,5. Разбуха15,43 ние экстракта в 1,5 раза

По отношению к холостому объему экстрагента

Пг1,0

Предлагаемый О по примеру 2

10-15/по меди

5-7 /по железу

54 г/л по ме0,0 ди 21 - по железу 1В в течение 1 ч. В процессе электрообработки на катоде выделяется водород, на аноде - кислород. Контактирование экстрагента с электролитом в процессе электрохимического омыления осуществлялось путем рециркуляции электролита. В результате электрообработки получено дисперги)ованное магниевое мыло с плотностью 965 г/дм®. Обменная способность экстрагента 54 г/л органической фазы. Пример 2. 100 мл СЖК той же фракции загружали в однокамерный электролизер с электролитом из насыщенного раствора сульфата натрия. Плотность раствора -1335 г/дм Материал анода - медь, катода - нержавсталь. Электрообработку вели при силе тока 1,26 А (катодная и анодная плотность тока 178 а/м), напряжении 2Вольта в течение 3ч. Газообразные продукты электролиза: водород на катоде и кислород на аноде. Контактирование экстрагента с электролитом осуществлялось тем же путем что и в примере 1. В результате получено электролитически диспергированное медное мыло с плотностью 965 г/дм. Обменная емкость экстрагента 54 г/л органической фазы. Сравнительная характеристика известного способа представлена в таблице. 5 Применение предлагаемого способа позволяет повысить обменную емкость электролита и исключить расход телочей на подготовку экстрагента. Формула изобретения 1. Способ подготовки катионообменных экстрагентов к экстракции путем омыления органических жирных кис лот с введением ионов поливалентного металла, отличающийся тем, что, с целью увеличения обменной емкости экстрагента, органические жирные кислоты помещают в бездиафрагменный электролизер совместно с электролитом и омыление ведут путем анодного растворения соответстг 626 вующего поливалентного металла в электролите с рециркуляцией электролита через слой органических жирных кислот. 2. Способ по п.1 отличаю щ и и с я тем, что в качестве электролита используют водные растворы солей щелочных или щелочно-земельных металлов. Источники информации, принятые во внимание при экспертизе 1. Навганович М.Л., Хейфец В.Л. Экстракционные процессы в никелевой промышленности, М., Цветные металлы, 1974, 1, с.18-20. 2. Гиндин Л.М., Бобиков П.Й. Раэделение металлов методом обменной экстракции. ДАН СССР, 1958, т.122, № 3 (прототип).«

Авторы

Даты

1981-10-23—Публикация

1977-11-09—Подача