- I- Изобретение относится к мгоииностроению и может быть использовано для создания высокоточных направляю щих, воспрннимаюцих значительные на грузки, например, в азимутальной части высокоточных опорно-поворотных устройств. Известна гидростатическая; опЬраг содержащая выполненный с несущим карманом и центральным подводящим каналом плавакиций опорный элемент, контактирующий с направляющей и рас положенный в отверстии корпуса 1Чричем опора снабжена соплом, расположенным с зазором В центральном подводящем канале « гЮрного элемента, закрепленным в и сообщаювшм со сливом {1}. Однако при использовании известиях опор в качестве единого многосекционного гидростатического подшипника, воспринимающего значительные нагрузки, для исключения возмож ности .сухого трения между опорными плоскостями корпусов опор и плоскостью направляющей, зазор между эт ми плоскостями необходимо увеличивать при увеличении количества опбр и размеров плоскости направляющей из-за неточности изготовления плоскости направляющей, наличия деформации натфавлшшкей, а также влияния изменения темпед атуры окружающей среды на толщину слоя рабочей жидкости между Плоскостью направлякнцей и торцом сопла. Но так как торец сопла в известной выполнен заподлицо с опорной плоскостью корпуса, то увеличение зазора между опорной плоскостью и плоскостью направляющей приведет к увеличению зазора гюжду плоскостью направляющей и торцом сопла, в результате чего значительно возрастет расход рабочей жидкости через сопло. Цель изобретения - уменьщение расхода рабочей жидкости, необходимой для работы гидростатической опоры, а также повышение надежности ее раЛоты путем исключения сухого трения между плоскостью направляющей и опорной поверхностью корпуса. Поставленная цель достигается тем, что в гидростатической опоре, содержащей выполненный с несущим карманом и центральным каналом плавахицнй опорный элемент, контактирующий с направляющей и расположенный в отверстии корпуса, соединенном с источником подачи жидкости под давением, а также сопло, расположенное зазором в центральном подводящем анале опорного элемента и сообщаю- , jeecH со сливом, сопло установлено корпусе опоры с возможностью осеого перемещения и подпружинено.

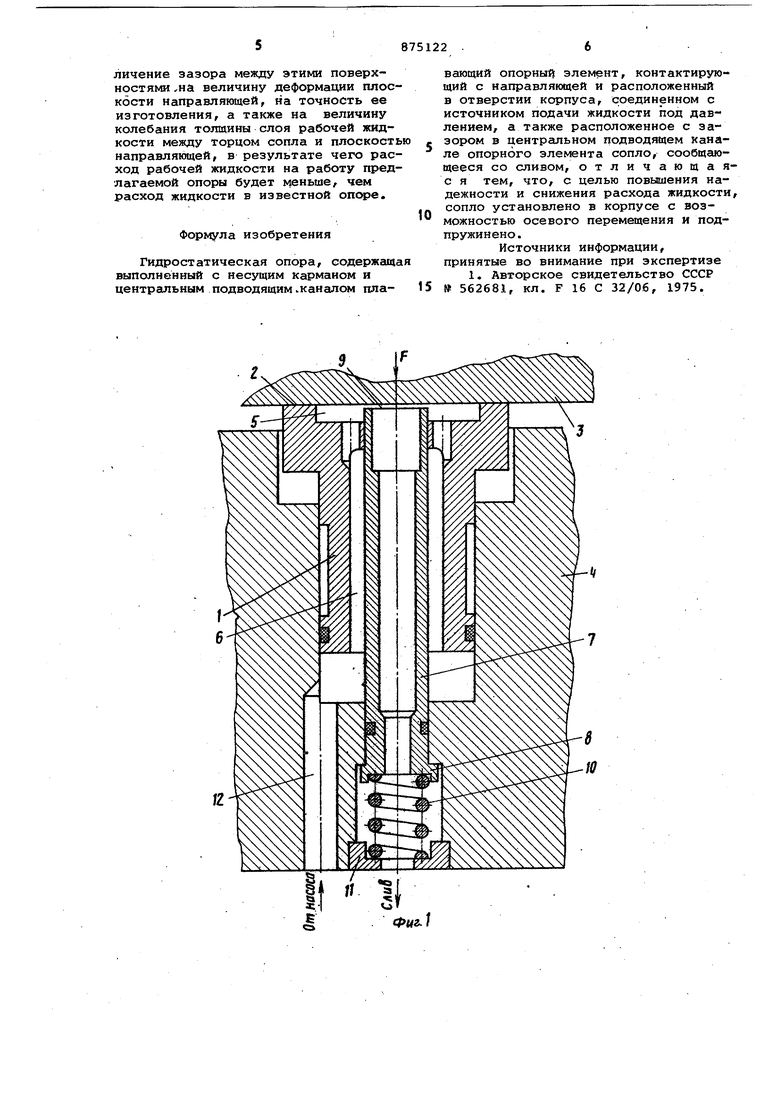

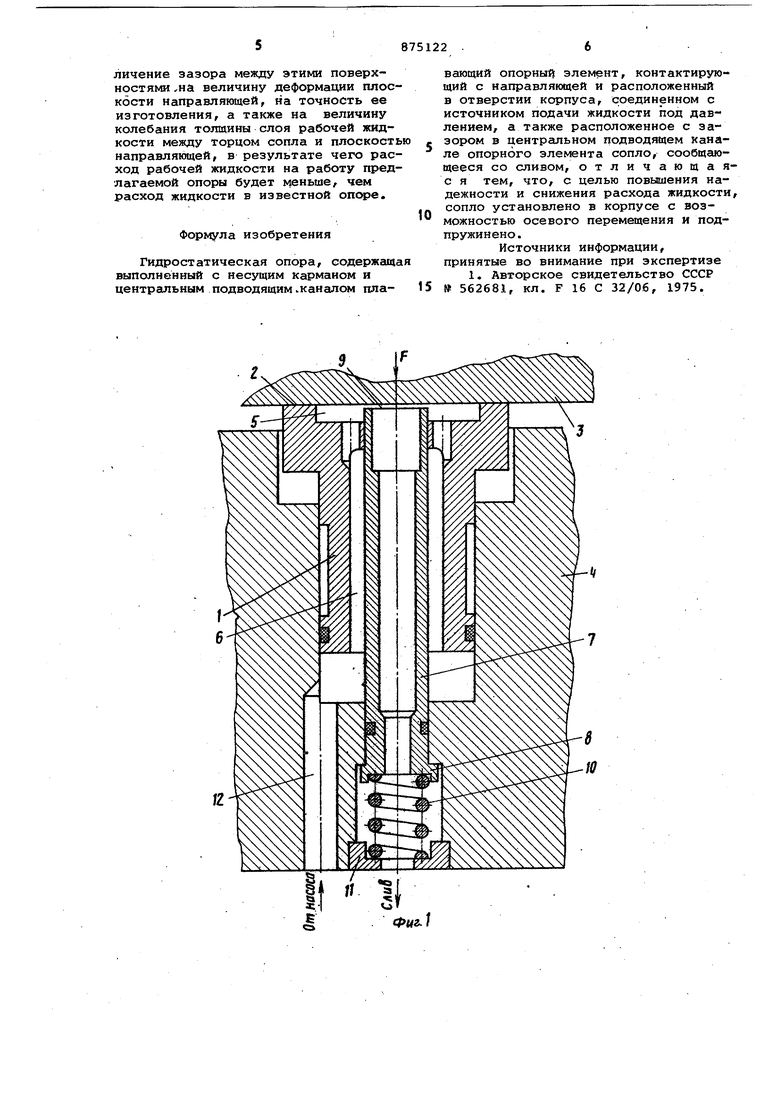

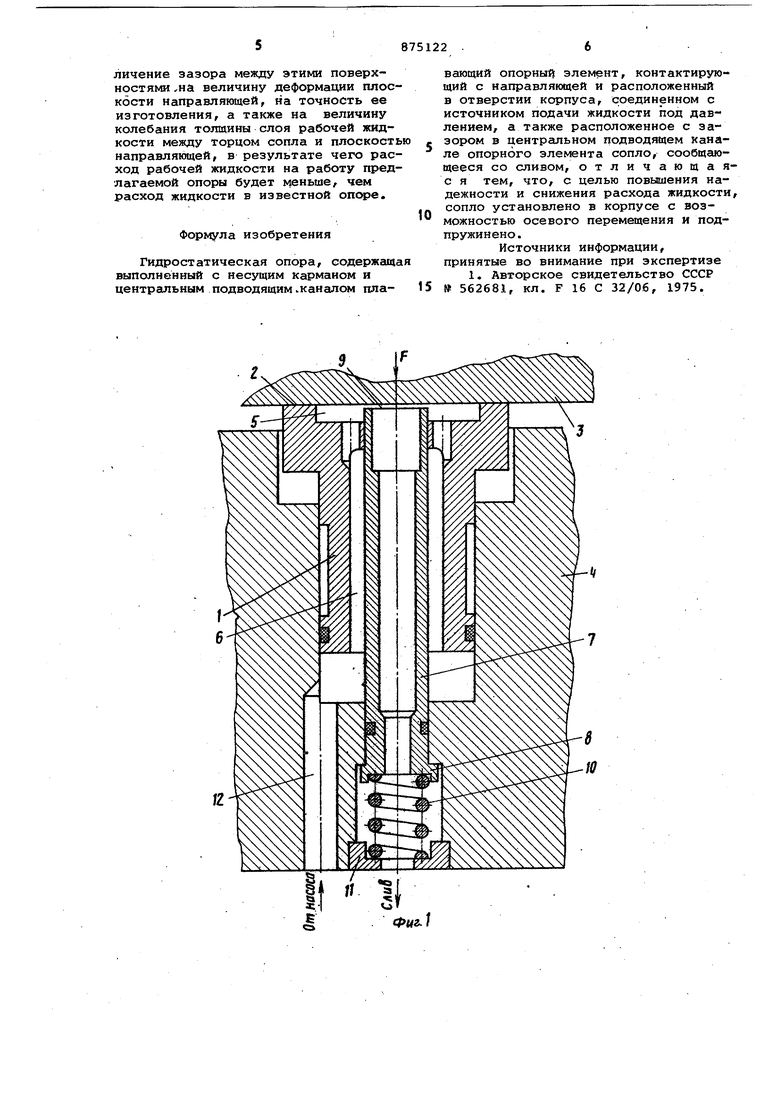

На фиг. 1 изображена предлагаемая идростатическая опора; на фиг.2 аспределение давления по торцу опла и в кармане при работе опоры

Гидростатическая опора содержит плавающий опорный элемент 1, контактирующий с плоскостью 2 направляющей 3 и расположенный в отверстии корпуса 4. Пл,авающий опорный элемент выполнен с несущим карманом 5 и имеет центральный подводящий канал 6, В корпусе 4 установлено с возможностью . осевого перемещения сопло 7, имеющее в нижнем конце буртик 8. Сопло про- ходит через канал б и прижато верхним торцом 9 к плоскости 2 направляющей 3 пружиной 10, размещенной между буртиком 8 сопла 7 и гайкой 11, закрепленной в основании корпу са 4. Центральный подводящий канал соединен с источником подачи жидкости под давлением (не показано) полостью 12, а сопло 7 сообщается со сливом.

На гидростатическую опору деист- , вует усилие F, жидкость под давлением подается в полость 12 и поднимает опорный элемент 1 до соприкосновения с плоскостью 2 направляющей 3. В то же время торец 9 сопла 7 прижат к плоскости 2 направляющей 3 пружиной 10, в результате чего, из-за отсутствия расхода рабочей жидкости в полости 12, давление начнет возрастать. После того, как давление в указанной полости достигнет величины , где F - действуюJim„

щее на опору усилие; а площадь торца элемента 1, плоскость 2 направляющей 3 начнет отрываться от опорной плоскости корпуса 4. Давление в кармане 5 будет расти на всем пути хода направляющей вверх до тех пор, пока сопло 7, следующее за направляющей 3 под действием пружины 10 буртом 8, не упрется в ответную часть корпуса 4, в результате чего между торцом 9 сопла и плоскостью 2 направляющей 3 возникнет щель, которая соединит карман 5 со сливом.

Рост давления в кармане замедлится, а затем, по мере увеличения зазора в щели, вообще устанавливается постоянным. При этом, в месте контакта опорного элемента 1 с плоскостью 2 направляюпдей 3 устанавли- вается натяг по величине, близкий к нулю (вследствие близости по величине площадей нижнего торца и кармана 5 элемента 1)о

При увеличении нагрузки F, вышеуказанный зазор щели уменьшается.

ее гидравлическое сопротивление возрастает, а давление в полости 12 и кармане 5 увеличивается, т.е. возникает реакция на возмущающую нагрузку, в результате чего опора развивает большее усилие, равное по величине и обратное по направлении приложенному.

Полное исключение сухого трения плоскости 2 направляющей 3 по неподвижной опорной плоскости корпуса 4 обеспечивается созданием необходимого зазора, на величину которого всплывает плоскость направляющей под опорной плоскостью корпуса, много большего зазора, возникающего при отрыве направляющей от торца сопла 7 При использовании опор в качестве единого многосекционного гидростатического подшипника, воспринимающего значительные нагрузки, касание плоскости направляющей одного или нескольких торцов сопел из-за неточного изготовления плоскости направляющей, возможной деформации этой направляющей, а также влияния изменения температуры окружающей среды на толщину слоя рабочей жидкости при дросселировании ее в щель между плоскостью направляющей и торцом сопла, не приведет к износу или задиранию контактирующих поверхностей, так как торцы сопел прижимаются к направляющей пружинами ограниченным усилием, кото рое мало по величине и выбирается исходя из неравенства

Pep Sc где Fpp - усилие пружины;

РСР среднее давление на торец сопла, которое можно определить из эпюры распределения давления рабочей жидкости по торцу сопла (фиг. 2), приняв приближенно линейное изменение давления от максимальной величины Р на входе жидкости в щель до нуля на выходе ее из этой щели на слив во внутр сопла, т.е. РС.Р S - площадь торца сопла, определяемая из выражения

50 St т (° - в).

где DJJ - наружный диаметр сопла;

dg - внутренний диаметр сопла. Установка подпружиненного сопла в корпус опоры с возможностью осевого перемещения позволяет повысить надежность работы опоры путем исключения возможности соприкосновения плоскости направляющей с корпусом опоры за счет создания любого необходимого зазора между указанными поверхностями. При этом, из-за того, что возможное касание плоскости направляющей торца сопла приведет лишь к незначительным потерям на трение, не требуется увеличение зазора между этими поверхностями ,на величину деформации плоскости Направляющей, на точность ее изготовления, а также на величину колебания толщины слоя рабочей жидкости между торцом сопла и плоскость направляющей, в результате чего расход рабочей жидкости на работу предлагаемой опоры будет к еньше, чем расход жидкости в известной . Формула изобретения Гидростатическая опора, содержгиаа выполненный с несущим карманом и центральным подводящим каналом штавающий опорный элемент, контактирующий с направляющей и расположенный в отверстии корпуса, соединенном с источником подачи жидкости под давлением, а также расположенное с зазором в центральном подводящем канале опорного злемента сопло, сообщающееся со сливом, отличающаяс я тем, что, с целью повышения надежности и снижения расхода жидкости, сопло установлено в корпусе с возможностью Осевого перемещения и подпружинено. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 562681, кл. F 16 С 32/06, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2008 |

|

RU2362058C1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2006 |

|

RU2325565C1 |

| Гидростатическая опора | 1975 |

|

SU562681A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2013 |

|

RU2534100C2 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2011 |

|

RU2484322C1 |

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Регулятор давления для замкнутой гидростатической опоры | 1979 |

|

SU1059555A1 |

| Гидравлический регулятор | 1982 |

|

SU1121654A1 |

| Ленточно-шлифовальное устройство | 1979 |

|

SU865626A2 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2009 |

|

RU2406891C1 |

Авторы

Даты

1981-10-23—Публикация

1979-05-03—Подача