(54) ЛЕНТОЧНО-ШЛИФОВАЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1979 |

|

SU812534A1 |

| Ленточно-шлифовальное устройство | 1977 |

|

SU701774A1 |

| Способ ленточного шлифованияи уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU812533A2 |

| Устройство для ленточного шлифования | 1979 |

|

SU889397A1 |

| Ленточно-шлифовальный станок | 1980 |

|

SU942957A1 |

| Устройство для переключения рабочегоОРгАНА | 1979 |

|

SU848284A1 |

| Устройство адаптивного управления работой шлифовального станка | 1977 |

|

SU707787A1 |

| Ленточно-шлифовальный станок | 1979 |

|

SU865627A1 |

| Устройство для ленточного шлифования | 1979 |

|

SU876385A2 |

| Устройство для натяжения шлифовальной ленты | 1979 |

|

SU927485A1 |

1

Изобретение относится к области станкостроения.

По основному авт. св. № 701774 известно ленточно-шлифовальное устройство, содержащее механизм подачи на врезание с кинематически связанным с ним узлом ре- 5 гулирования усилия подачи 1.

Однако это устройство не позволяет полностью использовать режущие и прочностные свойства шлифовальной ленты за период ее стойкости вследствие того, что регулятор следит только за величиной натяже- О ния ее ведущей ветви.

В процессе обработки при колебании нагрузки шлифовальная лента испытывает динамические напряжения, которые могут превысить ее предел прочности на разрыв. Это приводит к обрыву ленты. Поэтому при работе станка режим обработки занижают. В результате уменьшается производительность обработки.

Цель изобретения - повышение производительности обработки за счет того, что 20 регулятор следит за величиной разности натяжений в ведущей и ведомой ветвях шлифовальной ленты.

Цель достигается тем, что торцовая поверхность сопла расположена на мембране, которая посредством коромысел соединена с опорой, контактирующей с ведомой ветвью ленты, и установлена параллельно мембране, связанной с опорой, контактирующей с ведущей ветвью ленты.

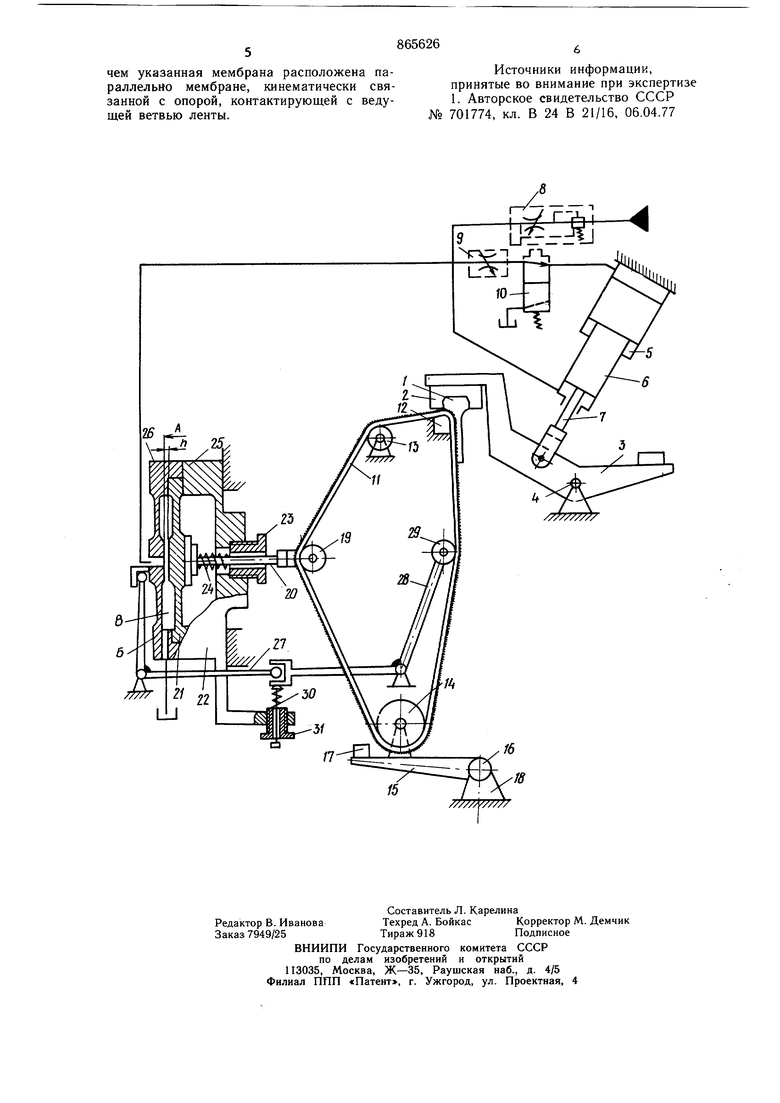

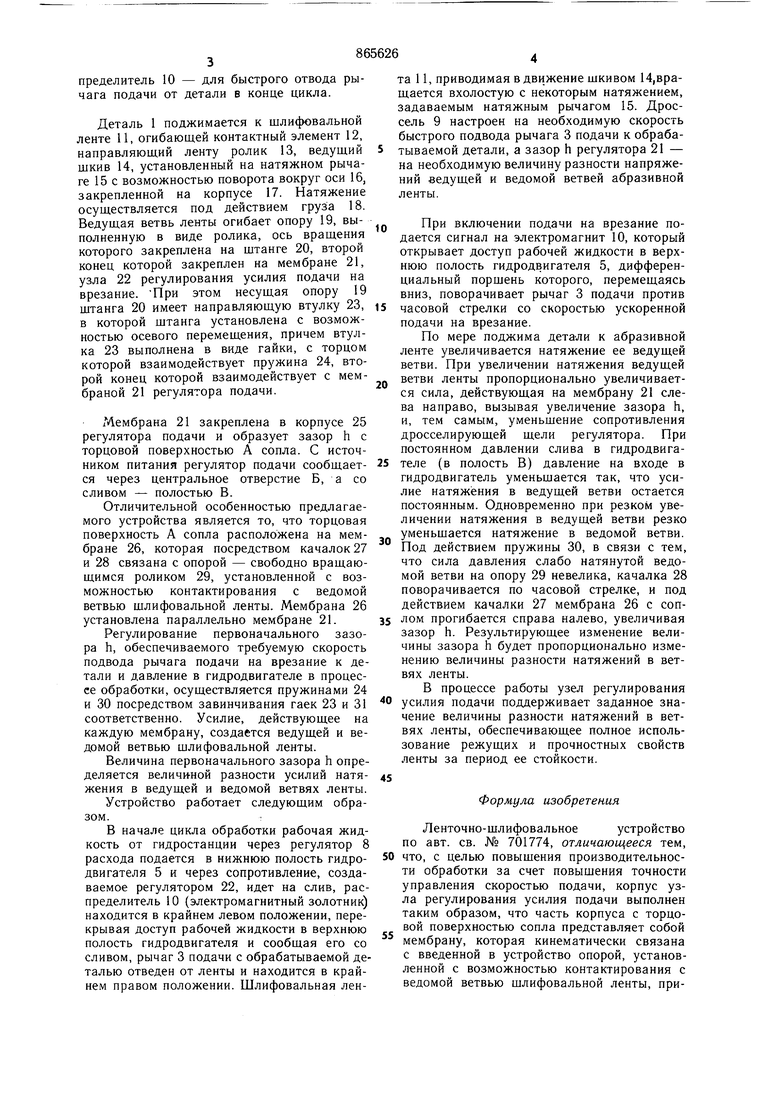

На чертеже изображено предлагаемое устройство в плоскости вращения шлифовальной ленты.

Обрабатываемая деталь 1 с помощью крепежного приспособления 2 устанавливается на базовой площадке рычага 3 подачи, имеющего возможность поворота вокруг оси 4. Поворот рычага 3 в направлении подачи осуществляется под действием силы гидродвигателя 5, создаваемой плунжерным дифференциальным поршнем 6, связанным с рычагом 3 подачи штоком 7. При рабочей подаче масло от гидросистемы поступает через регулятор 8 постоянного расхода. Дроссель 9, установленный в подводящей ветви к поршню большого диаметра, служит для настройки ускоренного перемешения рычага подачи на врезание, а распределитель 10 - для быстрого отвода рычага подачи от детали в конце цикла. Деталь 1 поджимается к шлифовальной ленте 11, огибающей контактный элемент 12, направляющий ленту ролик 13, ведущий щкив 14, установленный на натяжном рычаге 15 с возможностью поворота вокруг оси 16, закрепленной на корпусе 17. Натяжение осуществляется под действием груза 18. Ведущая ветвь ленты огибает опору 19, выполненную в виде ролика, ось вращения которого закреплена на щтанге 20, второй конец которой закреплен на мембране 21, узла 22 регулирования усилия подачи на врезание. При этом несущая опору 19 щтанга 20 имеет направляющую втулку 23, в которой щтанга установлена с возможностью осевого перемещения, причем втулка 23 выполнена в виде гайки, с торцом которой взаимодействует пружина 24, второй конец которой взаимодействует с мем браной 21 регулятора подачи. Мембрана 21 закреплена в корпусе 25 регулятора подачи и образует зазор h с торцовой поверхностью А сопла. С источником питания регулятор подачи сообщается через центральное отверстие Б, а со сливом - полостью В. Отличительной особенностью предлагаемого устройства является то, что торцовая поверхность А сопла расположена на мембране 26, которая посредством качалок 27 и 28 связана с опорой - свободно вращающимся роликом 29, установленной с возможностью контактирования с ведомой ветвью щлифовальной ленты. Мембрана 26 установлена параллельно мембране 21. Регулирование первоначального зазора h, обеспечиваемого требуемую скорость подвода рычага подачи на врезание к детали и давление в гидродвигателе в процессе обработки, осуществляется пружинами 24 и 30 посредством завинчивания гаек 23 и 31 соответственно. Усилие, действующее на каждую мембрану, создается ведущей и ведомой ветвью шлифовальной ленты. Величина первоначального зазора h определяется величи-ной разности усилий натяжения в ведущей и ведомой ветвях ленты. Устройство работает следующим образом. В начале цикла обработки рабочая жидкость от гидростанции через регулятор 8 расхода подается в нижнюю полость гидродвигателя 5 и через сопротивление, создаваемое регулятором 22, идет на слив, распределитель 10 (электромагнитный золотник) находится в крайнем левом положении, перекрывая доступ рабочей жидкости в верхнюю полость гидродвигателя и сообщая его со сливом, рычаг 3 подачи с обрабатываемой деталью отведен от ленты и находится в крайнем правом положении. Шлифовальная лента 11, приводимая в движение шкивом 14,вращается вхолостую с некоторым натяжением, задаваемым натяжным рычагом 15. Дроссель 9 настроен на необходимую скорость быстрого подвода рычага 3 подачи к обрабатываемой детали, а зазор h регулятора 21 - на необходимую величину разности напряжений ведущей и ведомой ветвей абразивной ленты. При включении подачи на врезание подается сигнал на электромагнит 10, который открывает доступ рабочей жидкости в верхнюю полость гидродвигателя 5, дифференциальный порщень которого, перемещаясь вниз, поворачивает рычаг 3 подачи против часовой стрелки со скоростью ускоренной подачи на врезание. По мере поджима детали к абразивной ленте увеличивается натяжение ее ведущей ветви. При увеличении натяжения ведущей ветви ленты пропорционально увеличивается сила, действующая на мембрану 21 слева направо, вызывая увеличение зазора h, и, тем самым, уменьшение сопротивления дросселирующей щели регулятора. При постоянном давлении слива в гидродвигателе (в полость В) давление на входе в гидродвигатель уменьшается так, что усилие натяжения в ведущей ветви остается постоянным. Одновременно при резком увеличении натяжения в ведущей ветви резко уменьщается натяжение в ведомой ветви. Под действием пружины 30, в связи с тем, что сила давления слабо натянутой ведомой ветви на опору 29 невелика, качалка 28 поворачивается по часовой стрелке, и под действием качалки 27 мембрана 26 с соплом прогибается справа налево, увеличивая зазор h. Результирующее изменение величины зазора h будет пропорционально изменению величины разности натяжений в ветвях ленты. В процессе работы узел регулирования усилия подачи поддерживает заданное значение величины разности натяжений в ветвях ленты, обеспечивающее полное использование режущих и прочностных свойств ленты за период ее стойкости. Формула изобретения Ленточно-щлифовальноеустройство по авт. св. № 701774, отличающееся тем, что, с целью повышения производительности обработки за счет повышения точности управления скоростью подачи, корпус узла регулирования усилия подачи выполнен таким образом, что часть корпуса с торцовой поверхностью сопла представляет собой мембрану, которая кинематически связана с введенной в устройство опорой, установленной с возможностью контактирования с ведомой ветвью шлифовальной ленты, причем указанная мембрана расположена параллелько мембране, кинематически связанной с опорой, контактирующей с ведущей ветвью ленты.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 701774, кл. В 24 В 21/16, 06.04.77 ,

Авторы

Даты

1981-09-23—Публикация

1979-07-18—Подача