11:зобретенис относится к замкнутым CHCTGf.iaM гидростатических опор и нпиравляющих, например подвижных узлов металлорежущих станков, и может быть использовано в прокатных станах и других машинах/ где используется, гидростатическая смазка. Известен регулятор, содержащий корпус с цилиндрической камерой, в которой с зазором установлен цилиндрический регулирующий элемент. В стенках камеры выполнены четыре канала, из которых два противоположных предназначены для соединения с несущими карманами гидростатической опоры, третий служит для подвода рабочей жидкости к регулятору, а че вертый соединен со сливом. Масло под постоянным давлением подается в регулятор через входной канал и, пройдя через дросселирующи щели, образованные радиальным зазором между цилиндрическими поверхнос тями- камеры и регулирующего элемен. та, через выходные каналы- отводится |К про- ивоположным карманам замкнуто гидростатической опоры. При равных давлениях в выходных каналах регулирующий элемент за счет взаимодействия с потоком масла занимает симметричное относительно выходных каналов положение и к карманам замкнутой опоры поступает равное количество жидкости-. При возникновении разности давлений в карманах опоры регулирующий элемент смещается в сторону канала с пониженным давлением. При этом сопротивление на входе в более нагруженный карман опоры уменьшается а в менее нагруженный возрастает. Соответственно и поток рабочей жидкости, проходящей через более нагруженный карман, возрастает, а через менее нагруженный уменьшается, благо даря чему величина зазоров в опоре в определенном диапазоне изменения нагрузки остается постоянной l.. Однако наличие постоянного поток масла на слив шунтирует рабочий поток, что ухудшает эксплуатационные и энергетические показатели регулятора. Под действием перепада давления, действующего на регулирующий элемен в направлении оси подвод - слив, он прижат к цилиндрической поверхности камеры. Смещение регулирующего элемента с оси приводит к возникновени вращающего момента И P-S р усилие при/хиГШ f - смещение опоры) направленного в сторону/ противоположную рабочему перемещению, и умен шает эффективность регулирован1-вя.Кроме того, усилие прижима вызывае контактные деформации цилиндрически поверхностей, что снижает чувствите ность регулятора. Отсутствует подстройка регулятора на оптимальный режим. Наиболее близким к предлагаемому по технической сущности и достигаеMotviy результату является регулятор для замкнутых гидроста-хических опор, содержащий корпус с цилиндрической камерой, установленный в ней с радиальным зазором цилиндрический регулирующий элемент со ступенчатыми цилиндрическими поверхностями со стороны торцов,. регулирующий упор, взаимодействующий с одним из торцов регулирующего элемента, а также выполненные в цилиндрической стенке камеры соосные выходные каналы, соединенные с несущими карманами гидростатической опоры, и каналы подвода рабочей жидкости от источника питания-. При одинаковых давлениях в карманах опоры регулирующий элемент благодаря наличию ступенчатых цилиндрических поверхностей устанавливается по оси камеры, при этом в оба кармана опоры поступает одинаковое количество жидкости. При возникновении разности давлений в- карманах опоры регулирую-, щий элемент смещается в радиальном направлении. Сопротивление на входе в более нагруженный карман опоры уменьшается, а в менее нагруженный . возрастает. Соответственно и поток рабочей жидкости, .проходящий через более нагруженный карман, возрастает, а через менее нагруженный уменьшается. С помощью регулируемого упора .(винта) регулятор настраивается на оптимальный режим работы опоры. Так как в осевом направлении регулирующий элемент практически разгружен, . наличие опоры не ухудшает чувствительности регулятора . Однако так как выходные каналы не изолированы друг от друга, то кроме осевого потока имеет место переток масла по окружности из полости высокого давления в полость низкого, давления, что существенно уменьшает эффективность работы регулятора. Технологические трудности не позволяют выполнить цилиндрическую камеру достаточно большой длины, что ограничивает высоту дросселирующей щели, увеличивает опасность засорения и снижает надежность. Дросселирование масла и центрирование регулирующего элемента осуществляется на разных поверхностях, что уменьшает эффективность регулятора и ухудшает динамические характеристики. Цель изобретения - повышение надежности и упрощение регулятора. Указанная цель достигается тем, что цилиндрический регулирующий элемент установлен между торцами цилиндрической камеры с возможностью

радиального перемещения, а каналы подвода рабочей жидкости от источника питания и регулируемый упор расположены в цилиндрической стенке камеры, причем ось регулируемого упора совместно с осью каналов под вода рабочей жидкости от источника питания и ось выходных каналов для соединения с несущшАи карманами гидростатической опоры расположены во взаимно перпендикулярных плоское тях, проходящих через ось цилиндрической камеры.

Такое выполнение регулятора позволяет увеличить дросселирующий зазор до 0,2-0,3 ГФл и тем самым практически исключить его засорение а следовательно, увеличить надежнос его.

Кроме того, конструкция проста и технологична в изготовлении,. так как не требует дополнительных ступечатых поверхностей, на цилиндрическом дросселирующем элементе.

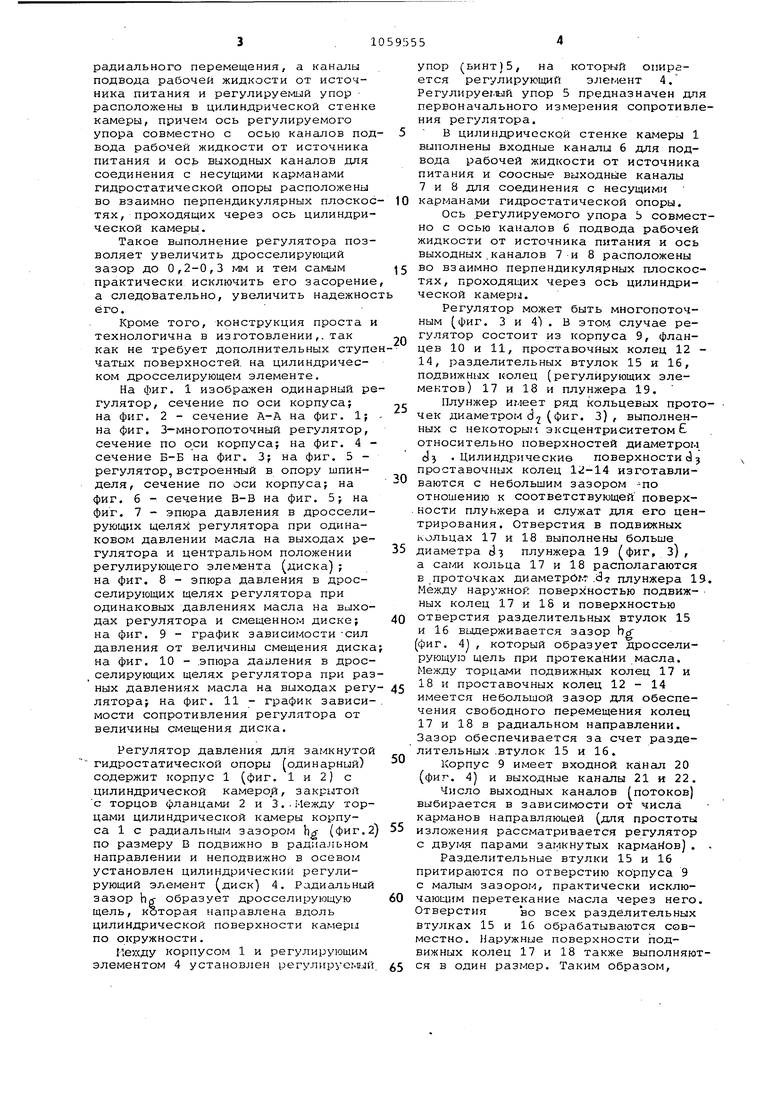

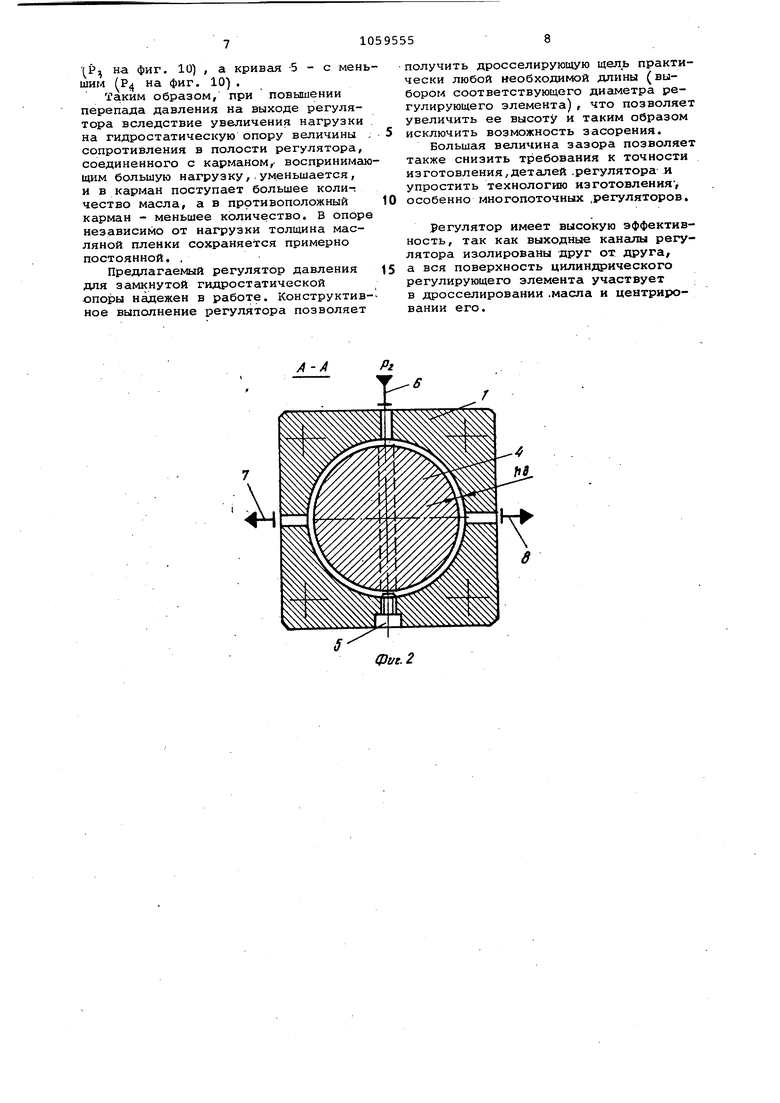

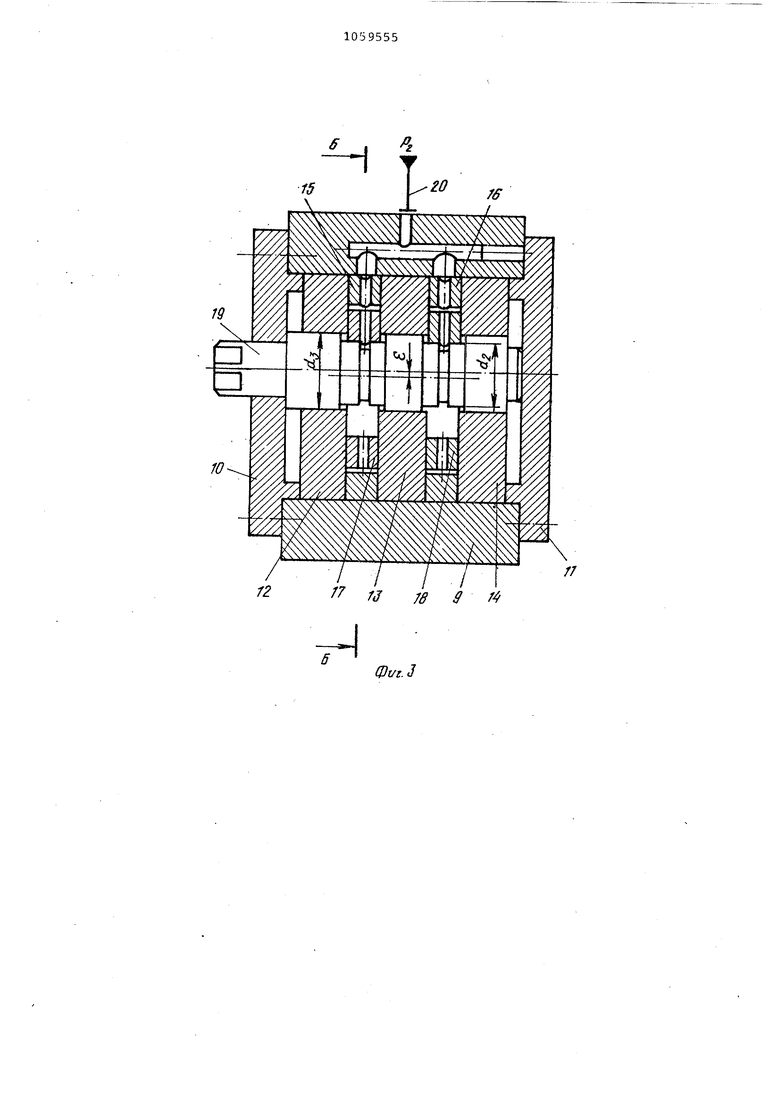

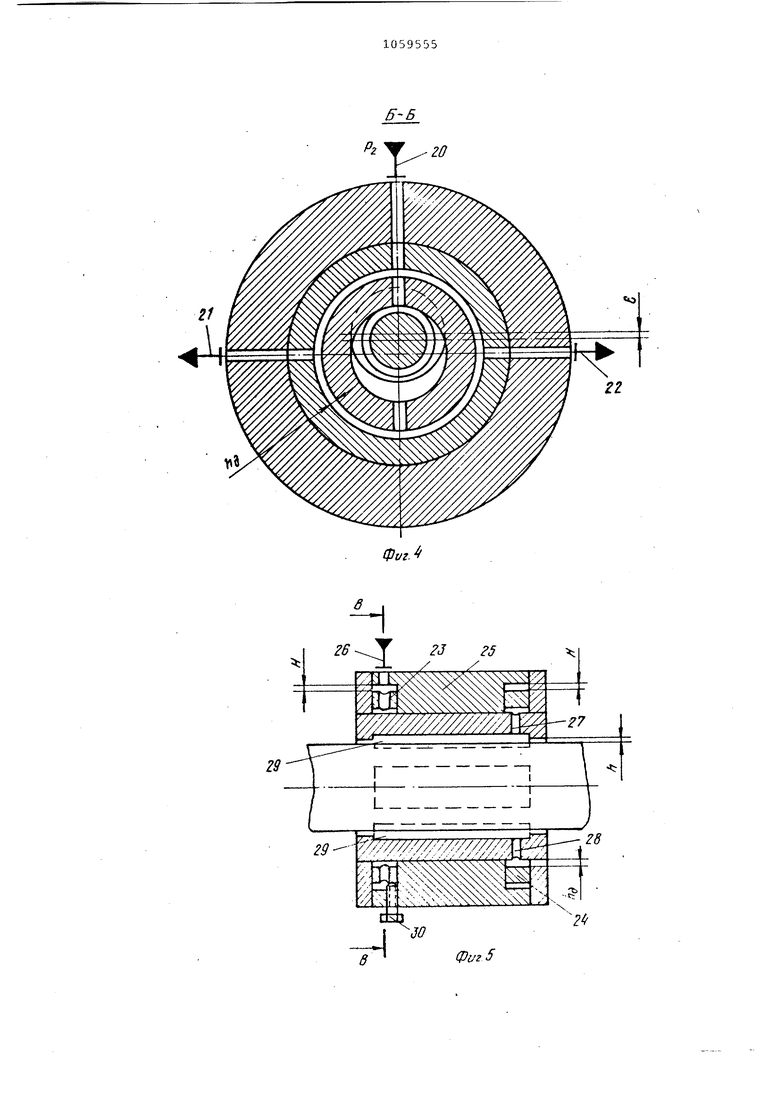

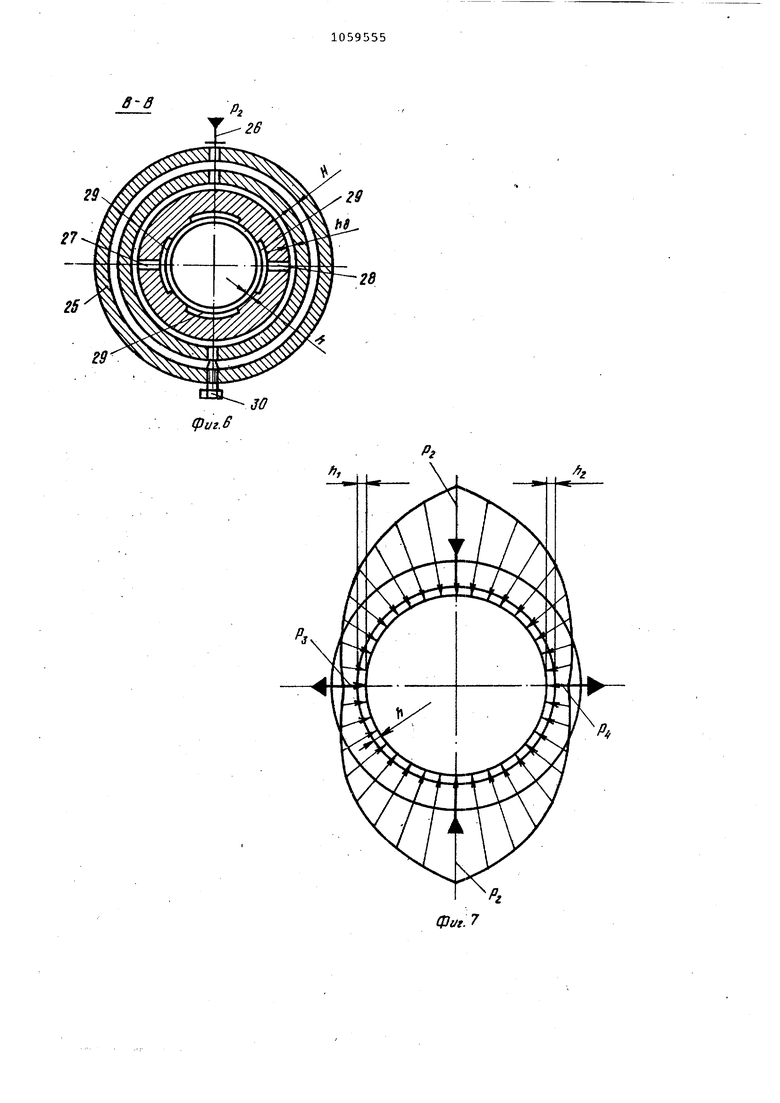

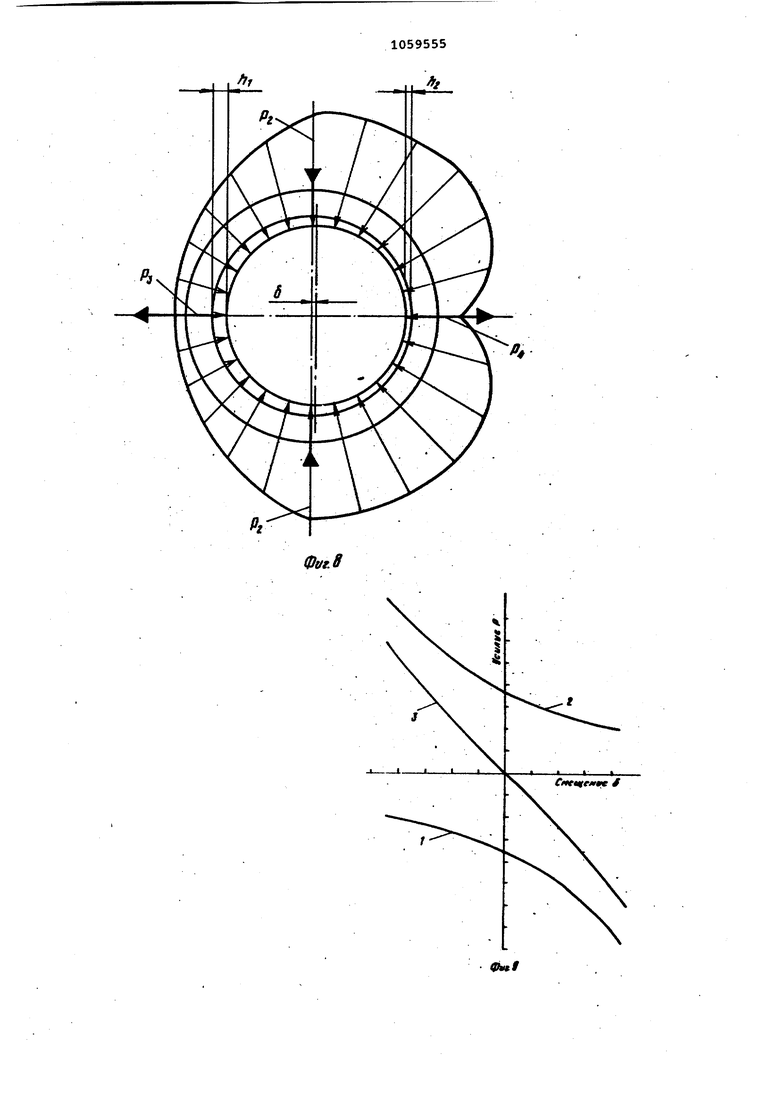

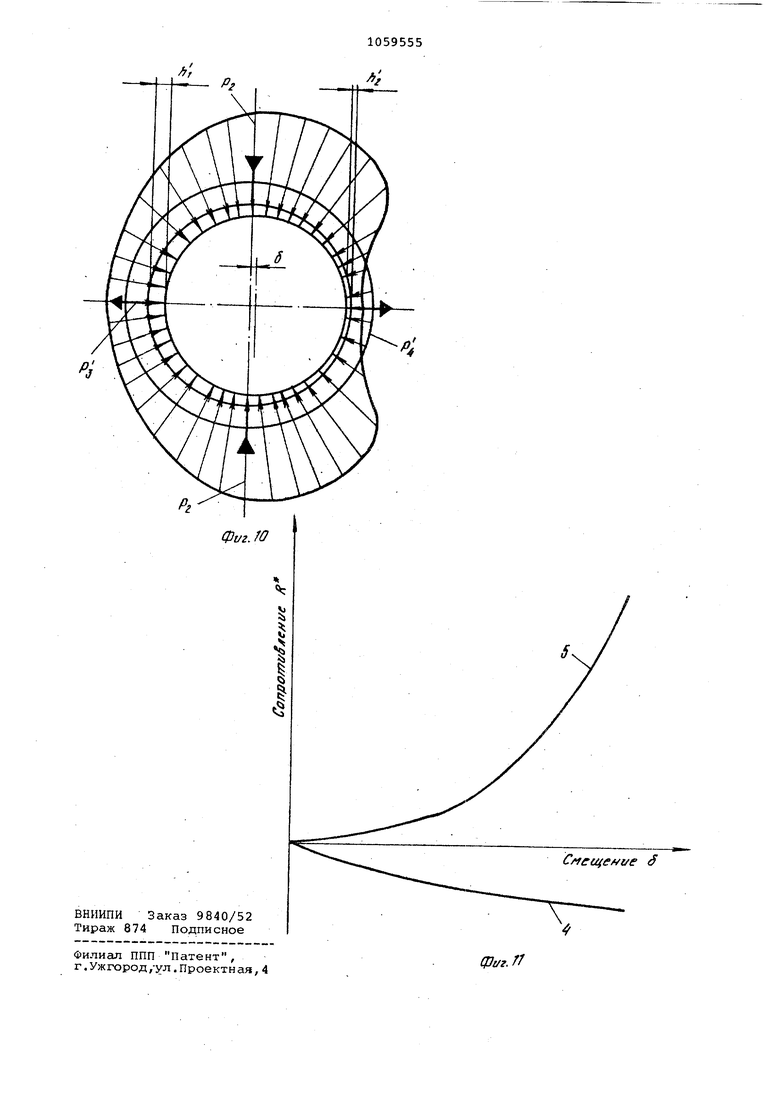

На фиг. 1 изображен одинарный регулятор, сечение по оси корпуса; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3-многопоточный регулятор, сечение по о.си корпуса; на фиг. 4 сечение Б-Б на фиг. 3; на фиг. 5 регулятор,встроенный в опору шпинделя, сечение по оси корпуса; на фиг. 6 - сечение Б-В на фиг. 5; на фиг. 7 - эпюра давления в дросселиРУЮ1ДИХ целях регулятора при одинаковом давлении масла на выходах регулятора и центральном положении регулирующего элемента (диска); на фиг. 8 - эпюра давления в дросселирующих щелях регулятора при одинаковых давлениях масла на выходах регулятора и смещенном диске; на фиг, 9 - график зависимости-сил давления от величины смещения диска на фиг. 10 - .эпюра давления в дрос,селирующих щелях регулятора при разных давлениях масла на выходах регу лятора; на фиг. 11 - график зависимости сопротивления регулятора от величины смещения диска.

Регулятор давления для замкнутой гидростатической опоры (одинарный) содержит корпус 1 (фиг. 1 и 2) с цилиндрической камерой, закрытой с торцов фланцами 2 и 3.Между торцами цилиндрической камеры корпуса 1 с радиальным зазором h (фиг. 2) по размеру В подвижно в радлальном направлении и неподвижно в осевом установлен цилиндрический регулирующий элемент (диск) 4. Радиальный зазор hrt; образует дросселирующую щель, которая направлена вдоль цилиндрической поверхности камеры по окружности.

Иекду корпусом 1 и регулирующим элементом 4 установлен peгyлиpyo sJй

упор (винт)5, на который опирается регулирующий элемент 4. Регулируег.тый упор 5 предназначен для первоначального измерения сопротивления регулятора.

В цилиндрической стенке камеры 1 выполнены входные каналы 6 для подвода рабочей жидкости от источника питания и соосные выходные каналы 7 и 8 для соединения с несущими кар анами гидростатической опоры.

Ось .регулируемого упора Ь совместно с осью каналов б подвода рабочей жидкости от источника питания и ось выходных.каналов 7 и 8 расположены во взаимно перпендикулярных плоскостях, проходящих через ось цилиндрической камеры.

Регулятор может быть многопоточным (фиг. 3 и 4). В этом случае регулятор состоит из корпуса 9, фланцев 10 и 11, проставочНых колец 12 14, разделительных втулок 15 и 16, подвижных колец (регулирующих элементов) 17 и 18 и плунжера 19.

Плунжер имеет ряд кольцевых проточек диаметром 2 (фиг. 3), выполненных с некоторым эксцентриситетом относительно поверхностей диаметром сЗз -Цилиндрические поверхности сЗ з проставочных колец 12-14 изготавливаются с небольшим зазором --по отношению к соответствующей поверхности плунжера и служат для его центрирования. Отверстия в подвижных кольцах 17 и 18 выполнены больше диаметра з плунжера 19 (фиг, з), а сами кольца 17 и 18 располагаются в проточках диаметрйк- .d плунжера 19 Между нар жной поверхностью подвижных колец 17 и 18 и поверхностью отверстия разделительных втулок 15 и 16 выдерживается зазор hrf (фиг. 4j , который образует дросселирующую щель при протекании масла. Между торцами подвижных колец 17 и 18 и проставочных колец 12 - 14 имеется небольшой зазор для обеспечения свободного перемещения колец 17 и 18 в радиальном направлении. Зазор обеспечивается за счет разделительных .втулок 15 и 16.

Корпус 9 имеет входной канал 20 (фиг. 4J и выходные каналы 21 и 22.

Число выходных каналов (потоков) выбирается в зависимости от числа карманов направляющей (для простоты изложения рассматривается регулятор с дву1«1я парами замкнутых карманов) .

Разделительные втулки 15 и 16 притираются по отверстию корпуса 9 с малым зазором, практически исключающим перетекание масла через него. Отверстия во всех разделительных втулках 15 и 16 обрабатываются совместно. Наружные поверхности подвижных колец 17 и 18 также выполняются в один размер. Таким образом. дросселирующая цель hg фиг. 4) у всех регуляторов в исходном положении одинакова и сопротивления регуляторов равны между собой. При повороте плунжера 19 вследствие эксцентричного расположения поверхности А происходит смещение подвижных колец 17 и 18 в вертикальном Направлении, что приводит к изменению конфигурации щели bg (фиг. 4) и, соответственно, сопротивления регуля тора. При этом сопротивление всех регуляторов изменяется синхронно.Регулятор,изображенный на фиг. 5 и б, состоит из подвижных колец 23 и 24, установленных в цилиндрических камерах корпуса 25 шпиндельного подшипника. Масло к регулятору от источника питания подается по каналу 26 под давлением Pj. (фиг. 5 и б) . Пройдя без дросселирования по щели высотой Н (величинй И существенно больше дроссельного зазора hg), масло,дросселируясь в зазореhg , попадает по каналам 27 и 28 в карманы 29 гидростатического .подшипника. Первоначальное регулирование сопротивления регулятора производитсярегулируемым упором 30. Как видно из фиг. 5 и б, в данной конструкции регулятора дросселирующая щель образована внутренней поверхностью подвижных колец 23 и 24, что обеспечило весьма компактную встройку его в шпиндельный подшипник Принцип действия одинарного или многогЮточного регуляторов одинаков отличие заключается только в изменении первоначального сопротивления регуляторов (в одинарном- - за счет регулируемого упора, в многопоточном за счет эксцентрика). Одинарный регулятор работает следующим образом. (фиг. 1, 2)-. Масло под постоянным давлением Р2 подается в регулятор через входно канал 6 и, пройдя через дросселирую щие щели с сечением hg, через выход ные каналы 7 и 8, отводится к противоположным, карманам замкнутой гидростатической опоры (нижняя половина регулятора запитывается через канал d , гидравлическое сопротивление которого значительно меньше сопроти ления дросселирующей щели) . Положение подвижного регулирующе го элемента 4 относительно корпуса по вертикали определяется регулируй мым упором 5, при вращении оторого конфигурация дросселирующей щели из меняется, что позволяет изменить сопротивление регулятора при наладк По горизонтали его положение определяется разностью давлений в выход ных каналах 7 и 8, т. е. нагрузкой на опору. При отсутствии нагрузки на опору давления ; и Р равны между собой (фиг. 7). Вели подвижный регулирующий элемент 4 расположен симметрично относительно осевой линии регулятора (Ь V)j} / то на него слева и справа действуют одинаковые силы и регулирующий элемент остается в равновесном положении. -Потоки масла через каналы 7 и 8 в этом случае равны между собой. Если по какой-либо причине произошло смещение подвижного регулирующего элемента 4 на величину 8 {допустим вправо) (фиг. 8), то Ь стало больше h т. е. S 0. При этом вследствие различия конфигурации левой и правой щелей характер изменения давления в них также различен. В ле-t. вой щели, представляющей собой в этом случае расширяющийся канал., дросселирование происходит в основном на начальном участке щели (фиг 8), а в правой - на конечном. Па фиг. 9 кривая 1 показывает за- висимость равнодействующей сил давления, приложенных к регулирующег.1у элементу 4 справа,, от величины смещения регулирующего элемента, а кривая 2 - аналогичную зависимость для левой половины регулирующего элемента. Кривая 3 получена суммированием кривых 1 и 2.. Как видно из графика, увеличение смещения регулируемого элемента S приводит к увеличению суммарного усилия, приложенного к регулирующему элементу, при этом направление усилия противоположно смещению. Таким образом, смещение подвижного регулирующего элемента из среднего положения приводит к возникновению гидростатической неуравновешенности (гидравлической лружины) , центрирующей его. При наличии нагрузки на опору в ее карманах устанавливаются, различные давления (фиг. 10) - Р больше Рд. Под действием перепада давления регулирующий элемент смещается вправо до тех пор, пока усилие, обусловленное пере- . падом давления р1 4 будет уравновешено усилием, развиваегуцлм гидравлической пружиной ,причем большему значению перепада давления соответствует большее установившееся значение S . . lia фиг. 11 показано изменение относительного сопротивления регулятора R в зависимости от величины смещения регулирующего элемента S (й равно отношению сопротивления регулятора при & 0 к сопротивлени о при S 0). Кривая 4 на графике соответствует камере регулятора с большим давлением на выходе регулятора

(Р на фиг. 10) , а кривая -5 - с меньшим ( на фиг. 10) .

Таким образом, при повышении перепада давления на выходе регулятора вследствие увеличения нагрузки . на гидростатическую опору величины . сопротивления в полости регулятора, соединенного с карманом,- воспринимающим большую нагрузку,.уменьшается, и в карман поступает большее коли-, чество масла, а в противоположный карман - меньшее количество. В опоре независимо от нагрузки толщина масляной пленки сохраняется примерно постоянной. ,

Предлагаемый регулятор давления для замкнутой гидростатической опоры надежен в работе. Конструктив-ное выполнение регулятора позволяет

получить дросселирующую щель практически любой необходимой длины (выбором соответствующего диаметра регулирующего элемента), что позволяет увеличить ее высоту и таким образом исключить возможность засорения.

Большая величина зазора позволяет также снизить требования к точности изготовления,деталей .регулятора- и упростить технологию изготовления, особенно многопоточных .регуляторов.

Регулятор имеет высокую эффективность, так как выходные каналы регулятора иаолированы друг от друга, а вся поверхность цилиндрического регулирующего элемента участвует в дросселировании .масла и центрировании его.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| Регулятор давления для гидростатических направляющих | 1978 |

|

SU735838A1 |

| ГИДРАВЛИЧЕСКИИ РЕГУЛЯТОР | 1972 |

|

SU335675A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2013 |

|

RU2534100C2 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2009 |

|

RU2406891C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2200258C2 |

| Регулятор давления жидкости в гидростатической опоре | 1975 |

|

SU561175A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 2008 |

|

RU2362058C1 |

| Многопоточный регулятор для гидро-статических опор | 1974 |

|

SU508602A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2013 |

|

RU2537217C2 |

. РЕГУЛЯТОР ДАВЛЕНИЯ ДЛЯ ЗАМКНУТОЙ ГИДРОСТАТИЧЕСКОЙ ОПОРЫ, содержащий кррпус с цилиндрической камерой, в которой с радиальным заз ром установлен цилиндрический регу;Лирующий элемент, и выполненными в цилиндрической стенке камеры соосными выходными -каналами для соединения с несущими карманами гидростатической опоры, каналы подвода рабочей жидко ти от источника питания и связанный с цилиндрическим регулирующим элементом регулируетллй упор, о т л и ч, а ю щ и и с я тем, что, С целью повышения его надежности и упрощения, цилиндрический регулирующий элемент установлен между торцгихи цилиндрической камеры с возможностью ргщи- ального перемещения, а каналы подвода рабочей жидкости от источника питания и регулируеьый упор расположены в цилиндрической стенке камеры, причем ось регулируемого упора совместно с осью каналов подвода рабочей жидкости от источника питания и ось выходных каналов для соединения с несущими карманами гидростатичес- { кой .опоры- расположены- во взаимно перпендикулярных гшоскос1яЛ, проход. дящих через ось цилиндрической камеры.

19

12

фш.З

в-в

25

Z9

| Патент США 4043613, . | |||

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Регулятор для гидростатических опор | 1975 |

|

SU614257A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| . | |||

Авторы

Даты

1983-12-07—Публикация

1979-12-06—Подача