(54) СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Способ изготовления керамических блоков | 1982 |

|

SU1143732A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2005 |

|

RU2277520C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ИЗ НЕГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2389564C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| Способ производства керамзита | 1990 |

|

SU1813756A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2002 |

|

RU2229454C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1999 |

|

RU2162831C1 |

Изобретение относится к производству строительных материалов, в частности керамзитового гравия, и может быть использовано для производства кирпича, черепицы, облицовочной керамики и т.д.

Известен способ изготовления керамических изделий, например, для производства плиток, включающий измельчение глины до получения однородной массы, формование брикетов, их высушивание, тонкое измельчение, вылеживание и формирование изделий в пресс-формах l.

Недостатком данного способа явля-г ется невозможность получения мерных гранул с коэффициентом формы 1,0-1,2, гранулы неоднородны по прочностд и плотности, высокая энергоемкость.

Цель изобретения - получение мер.1ых гранул с коэффициентом формы 1,01,2, повышение однородности по прочности и плотности гранул керамзита и снижение удельных энергозатрат.

Поставленная цель достигается тем, что в способе производства керамических изделий, преимущественно керамзита, путем измельчения глины до однородной массы, предварительного формования заготовок, сушки.

вылеживания их с последующим формованием, формуют заготовки размером 5-30 мм, сушку осуществляют до влажности, соответствующей коэффициенту консистенции, равному 0,0 - (-0,3), а вылеживание - в течение 2-6 ч в герметизированном бункере.

При подсушивании глины ее микрочастицы сближаются,сцепление между

10 ними увеличивается, что приводит к уменьшению адгезионных свойств (т.е. к уменьшению сцепления с внешними поверхностями). При некоторой влажности, различной для каждого вида

15 глин, адгезионные силы сцепления снижаются до предела, при котором возможно формование одноразмерных сырцовых гранул методом объемного сжатия без залипания форм. После сжатия массы

20 в форме (матрице) при определенном давлении полученные гранулы легко из нее извлекаются, не разрушаясь и не засоряя ее. Этому состоянию глины отвечает определенная консис25тенция, одинаковая для всех разновидностей сырья и зависящая от числа пластичности и влажности, т.е.

VA-VVp NVf,A

30

где в - коэффициент консистенции

глины определяющий ее вязко-пластические и адгезионные свойства; W - относительная влажность

сырья, %;

VJp - верхний предел раскатывания , %;

пл число пластичности, %. Установлено, что для решения поставленной цели консистенция глины должна лежать в определенных пределах (-о,з;.

При В 7 О глина прилипает к стенкам формы при объемном формовании из-за высоких адгезионных свойств.

При В(-0,3 для объемного формования гранул энергозатраты резко возрастаюти, кроме того, необходимо многоступенчатое прессование, которое малопроизводительно.

Однако для обеспечения данного интервала консистенции необходимо равномерное подсушивание глины по всему ееобъему.

Допустимый перепад влажности должен быть не более 1-2%, что достигается только путем подсушивания сформованной крошки размером от 5 до 30 мм с последующим ее вылеживанием Известно, что при подсушивании крошки влажность на поверхности и в центре различна. При вылеживании в герметичной емкости влажность выравнивается по всему сечению за счет явления диффузии.

Время, необходимое для выравнивания влажности, зависит от размеров крошки, перепада влажности и свойст

глины.

При диаметре крошки менее 5 мм процессом подсушивания практически трудно управлять, так как скорость обезвоживания резко возрастает. При диаметре крошки более 30 мм резко

возрастает неравномерность влажности по сечению и необходимое время вылеживания значительно возрастает.

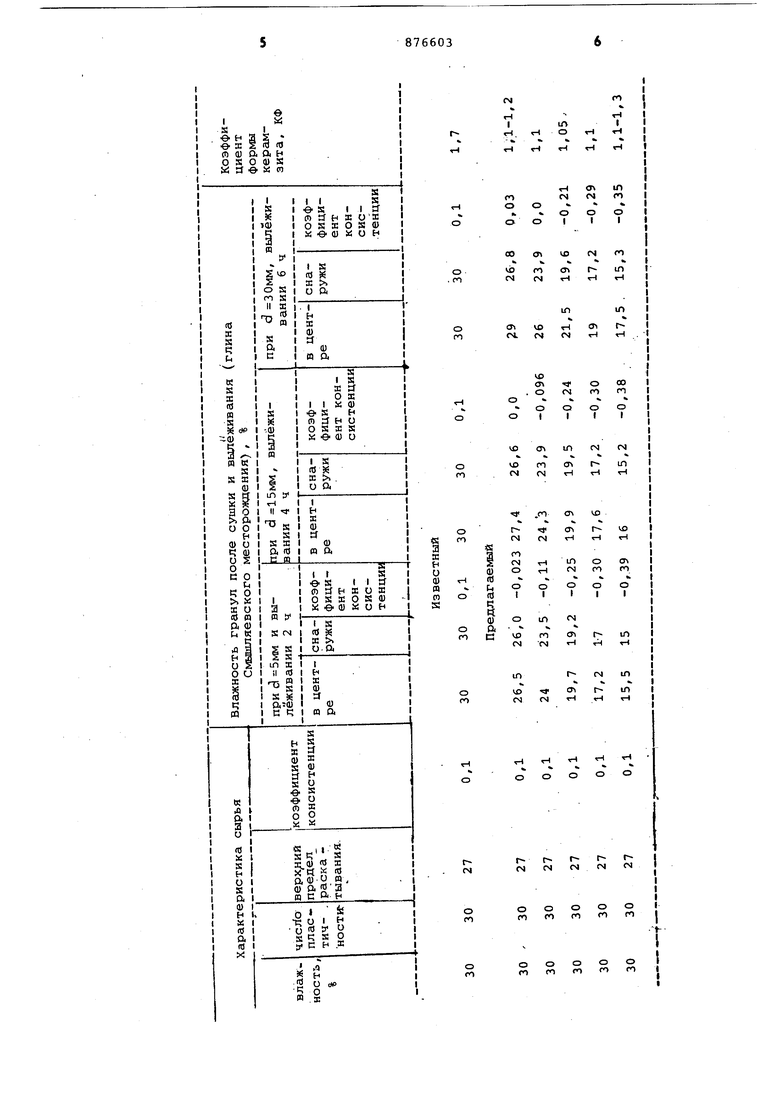

Пример . Глину измельчают до получения однородной массы валь. цами или бегунами, затем на ленточном прессе с перфорированным диском с диаметром формующих отверстий 5-30 мм формуют крошку ( стержни), которые подают в сушильный барабан,

- на подсушивание, а затем на вылёживание в течение 2-6 ч в герметизированный бункер-накопитель. В процессе вылеживания происходит выравнивание влажности по массе крошки и по объему бункера. После вылеживания

5 крошку подают на формование сырцовых гранул при производстве керамзита, например, на брикетные вальцы специальной конструкции, а при производстве других керамичес0 них изделий, например кирпича,крошку загружают в пресс-форму и спрессовывают на коленорычажном, фрикционном или гидравлическом прессе. Конкретные примеры способа представлены в таблице.

Использование способа позволит формовать сырцовые гранулы объемным сжатием, а значит получать их заданной формы, в частности, с коэффициентом формы равным единице, что позволит вести обжиг при оптимальных режимах, повысив производительность печей на 7%, повысить однородность продукции по прочности и плотности,

что позволяет снизить расход цемента в бетонах на 8%.

Экономический эффект от использования предлагаемого способа при производстве керамзита составит 44 тыс.руб. в год на заводе мощностью 100 тыс.м .

о го

о

о

о со

о

ел

го

го

о

о го

о

о о

го

П (Л

го

Формула изобретения

Способ производства керамических изделий, преимущественно керамзита, путем измельчения глины до однородной массы, предварительного формования заготовок, сушки, вылёживания их с последующим формованием, отличающийся тем, что, с целью получения мерных гранул с коэффициентом формьа 1-0-1,2, повышения однородности по прочности и плотности гранул

керамзита, а также снижения удельных энергозатрат, формуют заготовки размером 5-30 мм, сушку осуществляют до влажности, соответствующей коэффициенту консистенции, равному 0,0-(-0,з), а вылёживание - в течение 2-6 ч в герметизированном бункере.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1979-08-10—Подача