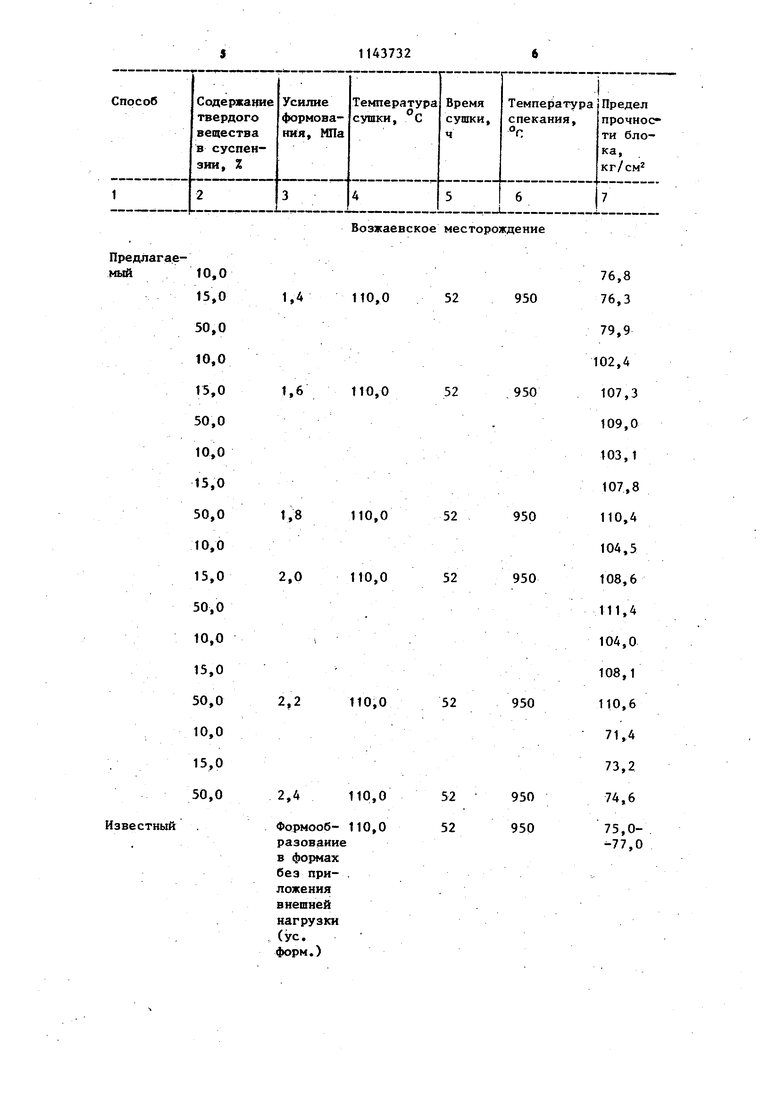

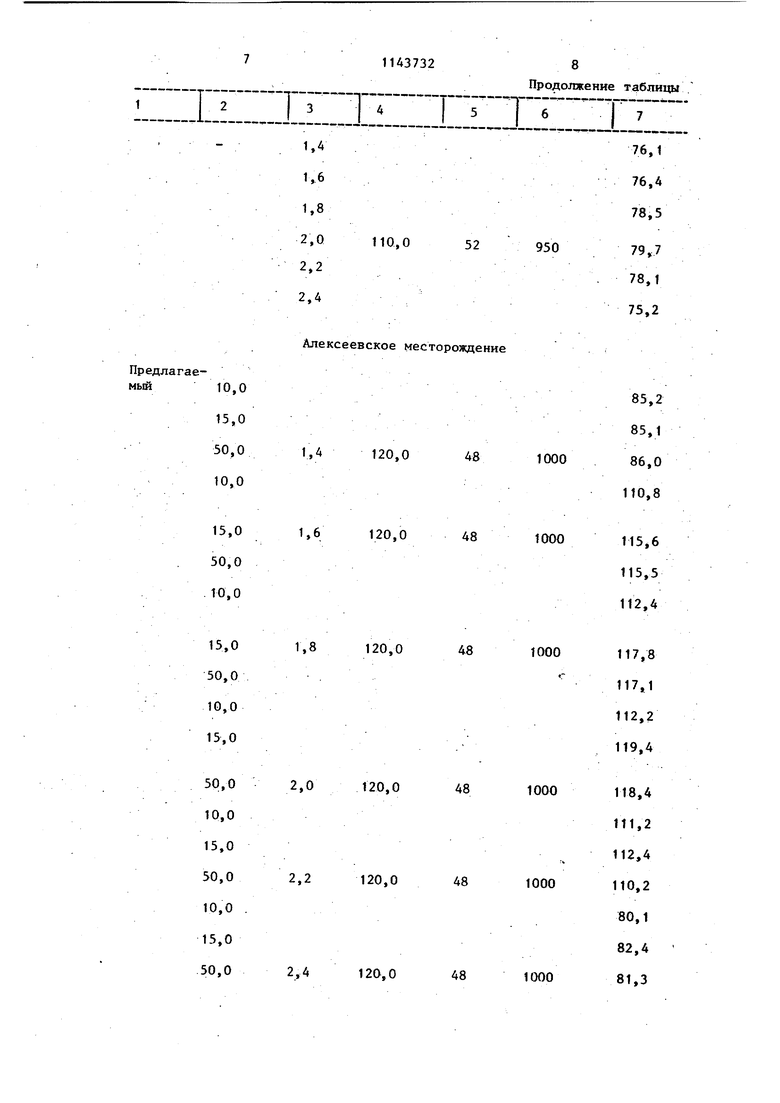

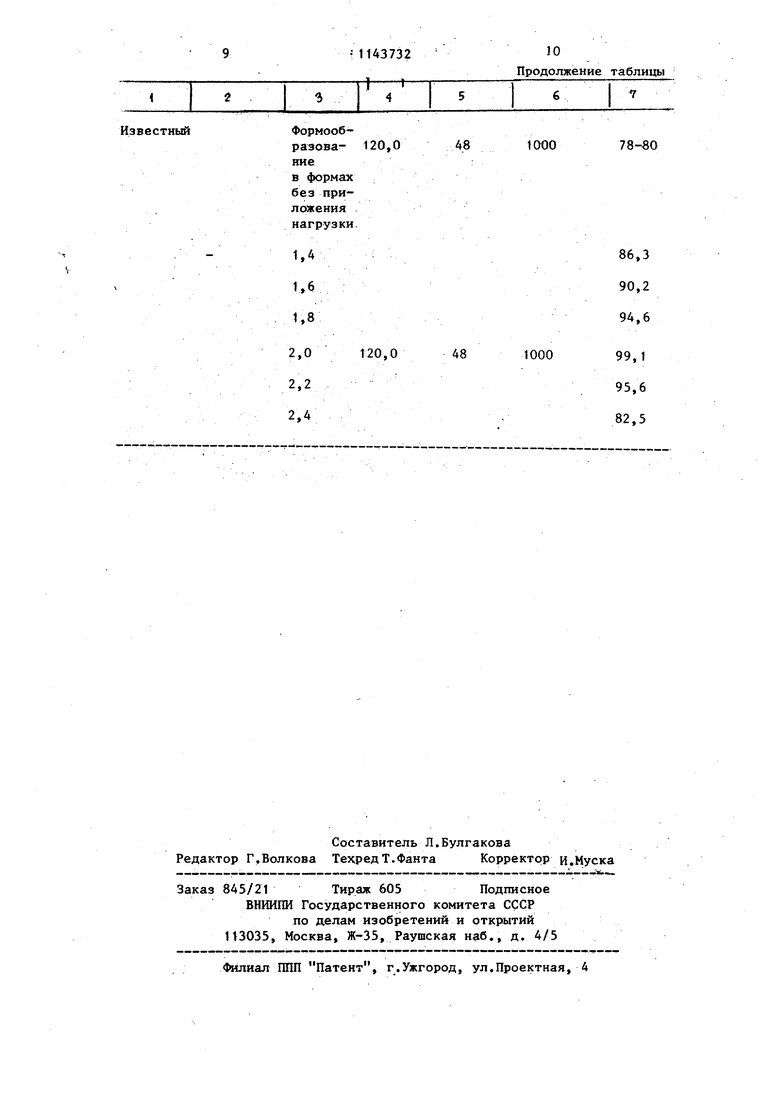

Изобретение относится к промьшше ности строительных материалов, в частности к производству керамиче ких блоков, которые могут быть использованы при строительстве зданий и сооружений. Известен способ изготовления пористого керамического изделия путем обработки гранул керамзита фосфорно кислотой с концентрацией 10-80% .в течение 3-15 мин, спеканием их при 300-600 С в течение 1-3 ч и охлажде нием до 40°С со скоростью 15°С/мин II. Недостатком известного способа является низкая прочность изделия, поскольку неорганические полимерные связки, образованные в местах контак та гранул, занимают в общем объеме блока незначительный процент. Кроме того, при продолжительном нагревании ортофосфорная кислота () переходит в метафосфорную кислоту (НРО которая имеет вид полимеризованной твердой стекловидной массы, очень летучая, образуя PjOj. При высоких температурах Разрушает керамические материалы, при температуре 360°С возгоняется, раздражает слизистые оболочки, вызывает ожоги кожи Использование дефицитного химически чистого продукта делает способ доро гостоящим. . Известен также способ получения керамически С1вязанного керамзита путем приготовления смеси, содержащей. 70-85% кварца, 1-5% жидкого стек ла и остальное - измельченный керамзит, и второй, смеси, содержащей 4060% кварца, 15-25% глинозема, около 7% Fe-Oa, 1-5% карбоната бария и остальное - измельченный керамзит, смешивания 70% первой смеси с 30% второй смеси при добавлении воды до получения консистенции пшикера, введения при перемешивании измельченног керамзита в количестве 20-80%, формо вания и последующего обжига при 1000 1200°С в обжиговой печи до образования керамически связанного материала Dj; . : Отсутствие ортофоСфорной кислоты и химически чистого продукта делают способ мен.ее опасным и более дешевым однако при охлаждении такого блока между керамическим изделием и металлической формой, обладающими разными коэффициентами линейного или объемного расширения, возникают значитель ные напряжения, приводящие к образованию в керамическом изделии трещин и его разрушению. Наиболее близким к изобретению является способ, при котором гранулы керамзита или сланца покрывают способным к спеканию материалом и спекают в единое изделие ру . К недостаткам известного способа относятся низкие прочность и однородность полученного изделия в силу того, что между гранулой керамзита и нанесенным на нее материалом после спекания нет надежной связи, поскольку скорость усадки упругой гранулы и пластичного материала, наносимого на гранулу, различны.. Кроме того, наносимый в качестве покрытия материал без достаточного усилия не может занимать все пространство между гранулами и, следовательно, нельзя получить монолитное изделие. Цель изобретения - повьщ1ение прочности изделия. Поставленная, цель достигается тем, что согласно способу изготовления керамических блоков путем обработки гранул керамзита или вспученного сланца способным к спеканию материалом, формования с последующей сушкой и спеканием, гранулы обрабатывают суспензией гидрослюдистых или каолинитово-гидрослюдистых глин с содержанием твердого вещества 1050 мас.%, а затем перемешивают с теми же глинами, увлажненными до формовочной влажности, а формование осуществляют прессованием при давлении 1,6-2,0 МПа.. По химическому составу предлагаемые для обработки гидрослюдистые или каолинитово-гидрослюдистые глины характеризуются наличием в их составе щедочнь1х и щелочноземельных элементов, а именно флюсующих ионов, таких как Na, К, Са, Mg и А., которые понижают точку плавления всей системы и способны к изоморфным замещениям. Обработка гранул керамзита суспензией гидрослюдистых и каолинитовогиДрослюдистых глин с содержанием твердого вещества 10-50 маС.% позволяет равномерно заполнить поры керамзита частицами гидрослюд, которые при термообработке обеспечивают химическую кольматацию пор, а именно при ТООО С флюсующие ионы (Na, K,Mg), входящие в состав гидрослюдистых или .каолинитово-гидрослюдистых глин, вступают в химическое взаимодействие с SiOj керамзита с образованием вязкой жидкости, которая при охлаждении не кристаллизуется и затвердевает образуя сплошную стекловидную фазу, так как флюсуюшие ионы находятся между связями сети Si-0, которая цементирует керамзит с основной формующей массой, состоящей из тех ж глин. Таким образом, за счет заполнения пор керамзита материалом того же химического состава, что и форм-ую щая масса, при спекании обеспечивает ся надежное сцепление керамзита с формуемой массой с созданием прочного изделия. Обработка гранул суспензией с содержанием твердого вещества менее 10 мас.% нецелесообразна, так как приводит к переувлажнению заполнителя и, как следствие, к увеличению времени супгки изделия. Обработка гранул суспензией с содержанием твердого вещества более 50 мас.% не обеспечивает достаточного насыщения пористого пространства гранул по глубине проникновения- изза повышенной вязкости суспензии. Перемешив:ание гранул керамзита с глинами, увлажненньми до формовочной влажности, позволяет получить. . формовочную смесь с равномерно распределенными компонентами. Прессование при давлении 1,,0 МПа обуслав ливает возрастание :сцепления между глинистыми частицами. Прессование. .при давлении менее 1,6 МДа не .обеспечивает надежного сцепления глинистых частиц и лриводит к разруш.ению изделия в процессе его термообработки. При увеличении давления прессования до значения более 2,0 МПа возникают высокие касательные напряжения что. приводит к деструкции материала (разрыву сплошности среды), и, как. следствие, неравномерности усадки при сушке и окислительным процессам при спе.кании. 32 На чертеже представлена технологическая схема установки, поясняю1ца предлагаемый способ. Гранулы керамзита (фракции 1020 мм) или ему подобного материала направляют в мешалку 1, заполненную суспензией гидрослюдистых или каолинитово-гидрослюдистых глин с содержанием твердого вещества 10, 25 и 50 мас.%, где их выдерживают 1015 мин. Обработанные гранулы одновременно с массой гидрослюдистых глин формовачной влажностью 26% поступают в щнековый пресс 2, где они перемешиваются, равномерно перераспределяются и прессуются при давлении 2 МПа в форм.е блока, а суспензия при помощи насоса 3 циркулирует в замкнутой системе. Затем сформованные керамические блоки высушивают в сушильных камерах или туннельных печах при . После сушки их спекают в туннельньк или кольцевых печах при температурах спекания 1000-1250 0. В таблице приведены данные сравнительных испытаний с использованием гидрослюдистых глин Возжаевского месторождения и каолинитово-гидрослюдистых глин Алексеевского месторождения. . Предлагаемый способ изготовления керамических блоков прост в осуществлении, так как используется один вид сырья, кроме того, он не требует применения нового и специального оборудования и может быть осуществлен на заводах по производству кирпича . Предлагаемый способ позволяет повысить прочность изделий на 5-10%, при этом повьнпаются теплоизоляционныё свойства сооружений, построенных из этих изделий. Экономический эффект от внедрения предлагаемого способа за с4ет экономии условного топлива, расходуемого на отапливание помещений, составит 5 руб./т условного топлива.

Способ

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2520189C2 |

| Керамическая масса | 2018 |

|

RU2709267C1 |

| Керамическая масса | 2023 |

|

RU2807325C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 2012 |

|

RU2493119C1 |

| Керамическая масса для изготовления клинкерного кирпича. | 2017 |

|

RU2646261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ БЛОКОВ путем обработки гранул керамзита или вспученного сланца способный к спеканию материалом, фор мования с последующей сушкой и спеканием, о тличающийся тем, что, с целью повышения прочности изделия гранулы обрабатьгоают суспензией гидрослюдистых или каолинитово- гидрослюдистых глин с содержани м твердого вещества 10-50 мас.%, затем перемепшвают с теми же глинами, увлажненными до формовочной влажности, а формование осуществляют прессованием при давлении 1,6-2,0 МПа. s Cycrtef/зия 4 СО fjuHOffocca со to

редлагае10.0 ый 15,0

1,4

50,0 10,0

1,8 50,0 10,0

2,0 15,0 50,0 10,0 15,0 50,0

2,2 10,0 15,0 50,0

2,4

Формооб- 110,0

звестный

разование

в формах

без при- .

ложения

внешней

нагрузки

(ус.

форм.)

Возжаевское месторождение

110,0

110,0

110,0

110,0

110,0

110,0

Формообразрва- 120,0

ние

в формах

без прилсжения

нагрузки.

48

1000

78-вО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления пористогоКЕРАМичЕСКОгО МАТЕРиАлА | 1978 |

|

SU808457A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| KepOM tffn | |||

Авторы

Даты

1985-03-07—Публикация

1982-06-10—Подача