Изобретение относится к производству искусственного пористого заполнителя для легких бетонов - керамзита из камневидно- го глинистого сырья.

Цель изобретения - снижение насыпной плотности керамзита и снижение энергозатрат.

Способ производства керамзита включает дробление глинистого сырья, рассев на фракции 0-5 и 5-15 мм, смешивание фракции 0-5 мм с добавкой, понижающей температуру вспучивания сырья на 10-30°С, гранулирование и обжиг фракций 5-15 мм во вращающейся печи.

Введение температуропонижающей добавки в мелкую фракцию 0-5 мм позволяет нивелировать температуры вспучивания глиняной крошки и сырцовых гранул, т.е. вспучивание сырцовых гранул происходит при температуре вспучивания глиняной крошки, при которой начинается оплавлё- ние поверхности гранул, при этом исключается использование опудривающих огнеупорных добавок, поскольку эту функцию выполняют сухая мелочь и пыль, присутствующие в глиняной крошке, а также собственно глиняная крошка. Глину дробят на вальцах грубого и тонкого помола, после чего подают на отсев фракции 5-15 мм, которая в дальнейшем используется для приготовления смеси из сырцовых гранул и глиняной крошки. Фракцию глины с размером частиц менее 5 мм направляют в глиномешалку для получения сырцовых гранул. При перемешивании в глиномассу вводят мазут, пирит- ные огарки, добавки понижающие температуру вспучивания на 10-30°С (например, хлорид натрия, карбамид, азотно-кислый аммоний). Полученную массу с формовочной влажностью 19-20% направляют в шнековый ленточный пресс для формовки сырцовых гранул. К полученным гранулам добавляют глиняную крошку в количестве.30% от массы смеси. Затем смесь сырцовых гранул и глиняной крошки направляют на предварительную подготовку в сушильный барабан с температурой нагрева в интервале 300-400°С. После подготовки производят опрыскивание массы 1 % мазута от массы введенной глиняной

СО

С

00

ттЛ

СО

VI

СЛ О

крошки. Полученный полуфабрикат направляют на обжиг во вращающуюся печь.

Способ осуществляется следующим образом.

П р и м е р 1. После дробления камне- видного глинистого сырья в щековой и валковой дробилках производят выделение фракции 5-15 или 5-20 мм, остальные фракции сырья направляют на измельчение до крупности 0-1,25 мм. Полученный глиняный порошок направляют в глиномешалку, в которую подают нефтепродукт (мазут) и добавки, понижающие температуру вспучивания сырья (пиритные огарки, соли металлов, минеральные добавки). При этом количество вводимой органической добавки подбирают таким образом, чтобы ее общий расход в пересчете на смесь гранул и глиняной крошки составлял 0,5-1,0% по массе полуфабриката. Например, при содержании в смеси 50% глиняной крошки и 50% сырцовых гранул количество вводимой в шихту органической добавки должно находиться в пределах 1-2 мас.%, а при содержании в смеси 20% глиняной крошки и 80% сырцовых гранул количество вводимой в глиномассу органической добавки должно находиться в пределах 0,625-1,25 мас.%. Из полученной глиномассы формуют сырцовые гранулы, к которым через дозатор подают зернистый глинистый материал (глиняную крошку) в заданных пропорциях, например в соотношении 1:1-1:4 (глиняная крошка : сырцовые гранулы), устанавливаемых в обратном порядке. Полученный полуфабрикат направляют на термоподготовку и обжиг.

Примерз. После выделения глиняной крошки порошкообразная фракция глины поступает в смеситель, в который подается органическая добавка (мазут) из расчета 0,5-1,0% по массе, а также понижающие температуру вспучивания добавки, воду. Из полученной глиномассы формуют сырцовые гранулы, к которым затем через дозатор подают зернистый материал (глиняную крошку) в заданных пропорциях. Смесь направляют в термоподготовитель, например в сушильный барабан, где она нагревается до температуры 300-400°С. После термоподготовителя смесь

дополнительно обрабатывают в смесителе жидкой органической добавкой (мазутом), расход которой может находиться в пределах 0,5-1,0% от массы вводимой в полуфабрикат глиняной крошки. Полученный таким образом полуфабрикат направляют на обжиг.

При введении в состав полуфабриката 25% глиняной крошки экономия энергозатрат на приготовление сырцовых гранул составляет 20%, а при введении50% глиняной крошки 40%.

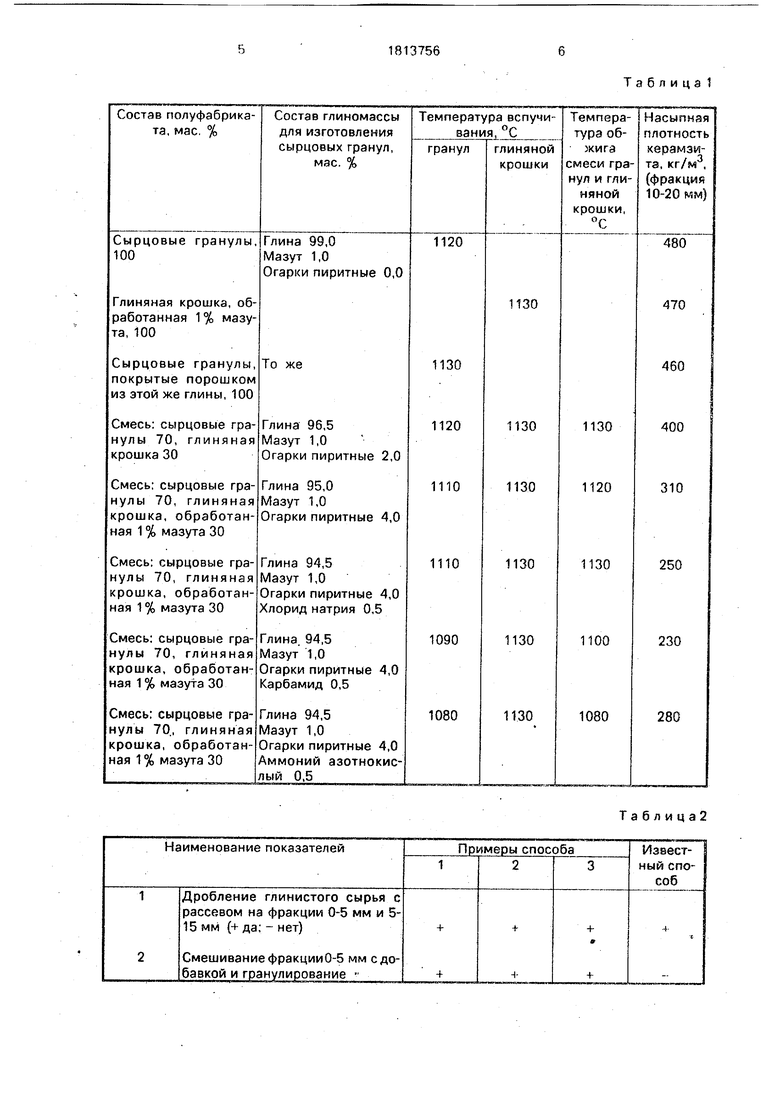

Составы глиномасс, составы смесей сырцовых гранул с глиняной крошкой и насыпная плотность полученного керамзита представлены в табл. 1.

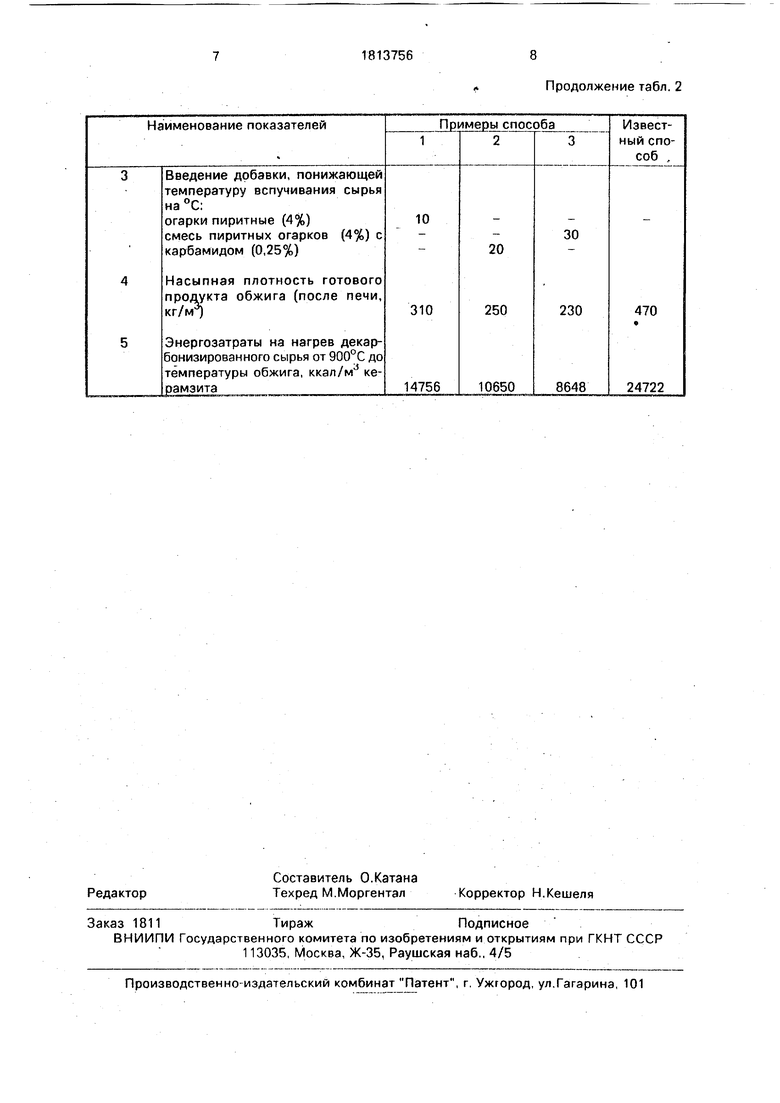

Сравнительные показатели представлены в табл. 2.

При снижении температуры вспучивания сырцовых гранул за счет ввода темпера- туропонижающей добавки менее 10°С по сравнению с температурой вспучивания глиняной крошки при совместном обжиге эффект предотвращения слипания компонентов

полуфабриката на стадии оплавления поверхности сырцовых гранул снижается, получаемый керамзит имеет высокую насыпную плотность. При увеличений разницы температур вспучивания сырцовых гранул и зернистого глинистого материала (крошки) свыше 30°С происходит недовспучивание зерен глиняной крошки, что приводит к увеличению насыпной плотности керамзита. Благодаря снижению температуры вспучивания и обжига экономия топлива составляет 4-10, При этом полностью используется мелкая фракция сырья, отделяемая при просеивании крошки.

Формул а изобретения

Способ производства керамзита, включающий дробление глинистого сырья, рассев на фракции 0-5 и 5-15 мм и их совместный обжиг во вращающейся печи, отличаю-щийся тем, что, с целью снижения насыпной плотности керамзита и снижения энергозатрат, фракцию 0-5 мм смешивают с добавкой, понижающей температуру вспучивания сырья на 10-30°С, а затем гранулируют.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления керамзита | 1990 |

|

SU1805115A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| Сырьевая смесь для производства керамзита | 1977 |

|

SU697457A1 |

| Способ изготовления керамзита | 1979 |

|

SU844608A1 |

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031879C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1992 |

|

RU2031880C1 |

| Способ получения сырцовых гранул для производства керамзита | 1976 |

|

SU678041A1 |

| Способ изготовления легкого заполнителя | 1982 |

|

SU1066967A1 |

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1537661A1 |

Сущность изобретения: в способе производства керамзита, включающем дробление глинистого сырья, рассев на фракции 0-5 и 5-15 мм и их совместный обжиг во вращающейся печи, фракцию 0-5 мм смешивают с добавкой, понижающей температуру вспучивания сырья на 10-30°С, а затем гранулируют. Экономия топлива при использовании способа составляет 4-10%. 2 табл.

Таблица2

Продолжение табл. 2

| Способ изготовления керамзита | 1979 |

|

SU827456A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Онацкий С.П, Производство керамзита | |||

| М.: Стройиздат, 1987, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1993-05-07—Публикация

1990-04-10—Подача