(54) ФЛЮС ДЛЯ РАФИНИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| МАГНЕЗИАЛЬНЫЙ ФЛЮС ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2205232C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| Флюс для выплавки стали | 1980 |

|

SU885291A1 |

| МАРГАНЦЕВЫЙ ФЛЮС ДЛЯ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА И ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО ФЛЮСА | 2016 |

|

RU2644838C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2346989C2 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ОСТАВЛЕНИЕМ ШЛАКА | 2004 |

|

RU2280699C2 |

I

Изобретение относится к черной металлургии, в частности к смесям и флюсам для рафинирования стали в кислородных конвертерах, мартеновских печах или при внепечной обработке.

Известен шлак для внепечного рафинирования стали D1, содержащий вес.%:

Кремнезем 35,5-58,8

Окись кальция 14,5-36,4

Окись магния 6,3-22,5

Окись алюминия 0,1-15

Закись марганца О,Н15

Окислы железа Остальное

Недостаток этого шлака состоит в том, что он не обладает десульфурирующей способностью, кроме того, имеет недостаточную деазотирующую способность.

Наиболее близким к предлагаемому является десульфуратор для обработки жидкого чугуна 2, содержащий вес.%:

Шпак производства марганца или его сплавов , содержащий окислы кальция, марганца, алюминия, кремния, свободный углерод, окислы щелочных металлов 45-85 Цемент, содержащий окислы кальция, магния и кремния2-25

10

Вода, 3-30

Недостаток десульфуратора сое-.. тоит в том, что он имеет низкую температуру плавления (менее 1200С и вызывает интенсивный износ футе15ровки агрегатов, особенно при обработке высокотемпературных расплавов, например жидких сталей. Кроме того, высокая летучесть окислов щелочных металлов при температуре жид20кой стали снижает эффективность применения известного флюса.

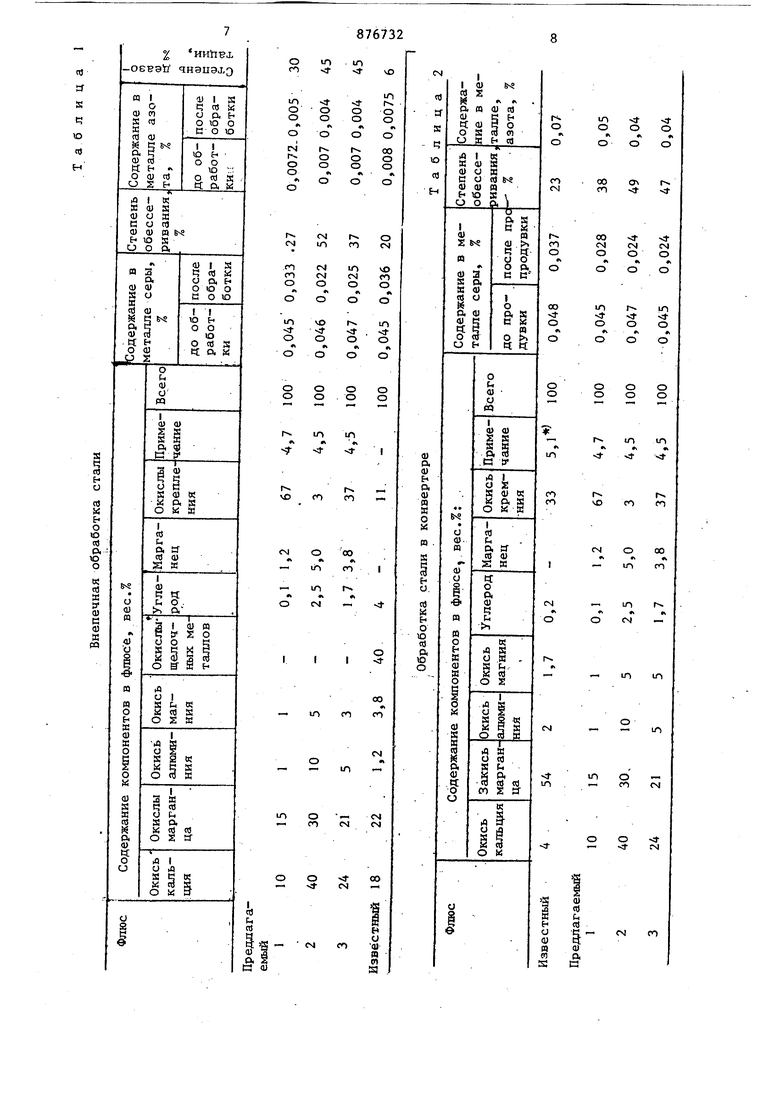

Флюс не обеспечивает снижения содержания азота в металле. 3 Цель изобретения - повышение десульфурирующей и деазотирующей спосо ности флюса. Поставленная цель достигается тем, что известный флюс, содержащий окислы кальция, марганца, алюминия, магния, кремния, углерод, дополнительно содержит марганец при следующем .соотношении компонентов, вес.%: Окись кальция 10-40 Окись марганца 15-30 Окись алюминия 1-10 Окись магния 1-5 Углерод0,1-2,5 Марганец 1,2-5,0 Двуокись кремния Остальное Входящие в состав флюса окислы кальция, марганца и кремния составля ют лекоплавкую. основу его. При этом сштаёние содержания СаО и МпО во флю се менее 10 и 15% соответственно приводит к снижению десульфурирующей способности флюса, а увеличение боле 40 и 30% практически не улучшает ее. Роль вводимых окислов магния сводится преимущественно к повышению актив ности окислов кальция, а окислы алюминия повышают поверхностное натяжение флюса, увеличивая контактную поверхность его взаимодействия с метал лом. Введенный во флюс углерод повышает растворимость в нем азота и, сл довательно, повьшает экстракционную способность по отношению к азоту, растворенному в,.металле. При этом наиболее заметное повышение сорбцион ной способности шлака, образующегося от плавления смеси, наблюдается при содержании углерода в интервале 0,12)57, t а при ,5 концентрация азот в металле практически не изменяется. Присадка углерода препятствует та же накоплению окислов железа, в шпаке повьш1ая раскислительную и десульфури рующую способность флюса. При применении флюса в качестве и тенсификатора шлакообразования в кислородном конвертере наличие углерот да способствует (вследствие окисления углерода флюса и образования пузырьков СО в шлаке) более интенсивному перемешиванию металла и. шлака и, следовательно, ускорению растворе ния извести в шлаковом расплаве. Марганец оказьтает положительное влияние на прйцесс шлакообразования деазотацию металла. Марганец может .содержаться как в элементарном виде. И в растворе с железом. Кроме тотакго, марганец способствует объемному проплавлению флюса, ускоряет ассимияцию извести и интенсифицирует десульфурацию металла. Это заметно проявляется в интервале. 1,2-5,0% марганца, во флюсе. При содержании марганца во флюсе менее 1,2% положительное влияние его на процесс шлакообразования практически не проявляется, а при его содержании .более 5,0% существенно не увеличивается. В состав флюса могут входить также железо, окислы железа и окислы щелочных металлов , не влияющие на свойства флюса в суммарном количестве 4-6%. Исходными материалами для приготовления флюса являются жидкий конвертерный шлак, смесь марганцевой руды и коксика. По первому варианту флюс формируют в конвертере, присаживая на оставшийся после слива жидкий конвертерный шлак смесь размолотой марганцевой руды и коксика. Другой способ приготовления флюса заключается в обработке присаженной в шлаковню смеси марганцевой руды и коксика жидким конвертерным шлаком. Низкая температура плавления марганцевой руды и наличие коксика способствуют, с одной стороны, интенсивному перемешиванию шлакового расплава и выравниванию концентраций компонентов флюса, с другой - восстановлению окислов железа, марганца во флюсе. При получении флюса по первому варианту он может быть оставлен в конвертере в качестве щлакообразующего реагента на другую плавку или слит в пшаковню для последующего использования в конвертере или при внепечной обработке в твердом . состоянии. Флюс получают следующим образом. П р и м а -р. В 169-тонном кислородном конвертере .после слива металла оставляют 4-8 т конвертерного шлака, который содержит, вес.%: окись кальция 37-64} окислы кремния 8-16; окислы железа 9-15,- окислы марганца 4-6,- окись магния 1-4; окись алюминия 2-6. На поверхность жидкого шлака присаиивают смесь, состоящую из марганцевой руды (2-6 т) и кокси,ка (0,5-1,0 т. После продувки кислородом с интенсивностью АОО-/ 420 м /мин в течение 10-30 с, усреднения и разогрева расплава, полученный флюс имеет температуру плавления 1480-1540 с и содержит, вес.%: окись кальция 9-42; закись марганца 12-34, окись алюминия 1-12; окись магния 1-11; углерод 0,1-4,2; марганец ,2-6,2 кремнезем - по балансу до 100. Полученный расплав выливают в шла ковую чашу, охлаждают и подвергают дроблению до фракции 15-60 мм. Готовый флюс в твердом виде испытывают в качестве шлакообразующего реаге та при продувке в кислородном конвертере и внепечной обработке стали Пример использования флюса при внепечной обработке стали. В конвертере с верхней кислородной продувкой из углеродистого полупродукта получают сталь, содержащую 0,210,32% углерода 0,045-0,0481. , железо и примеси - остальное. При сливе металла в ковш на его струю присаживают флюсы 1-3 в количестве 5-7 кг/т веса залитого чугуна. Флюс 4 - известный флюс. Результаты испытаний приведены в табл. 1. Предлагаемый флюс во всем заявлен ном диапазоне концентраций составляющих его компонентов заметно превосХОДИТ известные, обеспечивая одновременное очищение металла как от серы, так и от азота, Пример использования флюса при кислородной продувке. В конвертере с верхней кислородной продувкой из углеродистого полупродукта выплавляют среднеуглеродистую сталь. В качестве шлакообразующей добавки наряду с известью на металл присаживают 8-12 кг/т флюсов (5-3). Сравнение проводят с плавкой, полученной с использованием известного флюса (табл. 2) . Первую порцию флюсов (6-10 кг/т) присаживают на первой-минуте продувки, вторую (2-3 кг/т) за 2-3 мин до окончания продувки. Результаты испытаний приведены в табл. 2. Из данных табл. 2 следует, что применение предлагаемого флюса в кислородно-к.онвертернйм процессе позволяет получить более высокую степень десульфурации металла и в то же время существенно снижает в металле к концу продувки содержание азота. Таким образом, предлагаемый флюс может быть использован как при внепечной обработке CTaxi j так и в качестве шлакообразующего реагента в кислородно-конвертерном или мартеновском производстве, обеспечивая эффективную десуль4)урацию и даазотацию металла.

п) 3 S

t; ю ч) н

sa

ПЗ Бо

rt X

8 О Ю о) о, ю о

«

ПЗ

0)

и « ю

-3-ооо

о

У1

г ч -ач

V3с о tN

о

о

ю

г f о

о

о о

о о

о о

г

со

м

00

о

л

ш

ш

«t CSJ

ш

ю

о

to

s

го

-чГ

о

г

СП

- N

9 87673210

Формула изобретенияОкись 1-ГО

Флюс для рафинирования стали, со-о „

держащий окислы кальция, марганца.Углерод О 1-2 S

кремния, алк 1иния, магния, углерод.Марганец Г25 О

отличающийся тем, что. Двуокись кремния Ост1п ное

с целью повышения десульфурирующей. «скышное

и деазотирунмцей способности флюса.Источники информации,

он дополнительно содержит марганецпринятые во внимание при экспертизе

при следукщем соотношении компонен-1. Авторское свидетельство СССР

тов, вес.%:ю 530065, кл. С 21 С 5/54, 1976.

Окись кальция 10-402. Патент США 3981721,

Окись марганца 15-30кл. 75-68, кл. С 21 С 7/02, 1976.

Авторы

Даты

1981-10-30—Публикация

1979-04-02—Подача