Изобретение относится к области черной металлургии, конкретнее к составам флюсов, используемых для деванадации ванадиевого чугуна в конвертере.

Известны флюсы, применяемые для деванадации чугуна, такие как прокатная окалина, железная руда, железосодержащий агломерат и другие материалы на основе оксидов железа, которые вводятся в конвертер до или после заливки чугуна [1] . При этом в промышленном масштабе технология отработана, как правило, на применение одного вида материала (или окалины, или агломерата и т.д.).

Недостатком известных флюсов являются относительно невысокая скорость их растворения в первичных шлаках, что замедляет процесс шлакообразования, обуславливает повышенный вынос металлических капель из конвертера и заметалливание кислородных фурм, а также другого технологического оборудования. При этом, как следствие, снижается стойкость оборудования и увеличиваются горячие простои конвертеров. Другим существенным недостатком известных флюсов является то, что они практически не позволяют регулировать последовательность окисления примесей чугуна, что, в свою очередь, ограничивает возможности получения шлаков специального состава с высокой товарной стоимостью (например, высокованадиевых).

Известен также флюс для обработки ванадийсодержащего чугуна, включающий пятиокись ванадия, окись кальция, двуокись кремния и окислы железа, который дополнительно содержит окислы натрия, калия и алюминия [2]. Использование этого флюса на стадии деванадации чугуна увеличивает жидкоподвижность образующегося шлака, и повышает вскрываемость ванадиевого шлака (извлечение ванадия из шлака) при его химической переработке за счет присутствия в нем окислов щелочных металлов. Однако весьма существенным недостатком известной композиции флюса, а также получаемого при его использовании товарного ванадиевого шлака является невозможность более или менее длительного хранения материалов на открытом воздухе, в связи с тем, что при контакте с влагой материалы разрушаются, щелочи и ванадий вымываются в почвенные воды, а это, кроме всего прочего, представляет серьезную экологическую опасность.

Наиболее близким по технической сущности и достигаемому результату является флюс для обработки ванадийсодержащего чугуна [3], включающий пятиокись ванадия, двуокись кремния, окись кальция и окислы железа, который дополнительно содержит трехокись марганца, хрома и титана, а также углерод, при следующем соотношении компонентов, мас.%:

Пятиокись ванадия - 0,5 - 3,0

Двуокись кремния - 2 - 20

Окись кальция - 0,2 - 10

Трехокись марганца - 1 - 5

Трехокись хрома - 1 - 5

Трехокись титана - 1 - 5

Углерод - 0,5 - 3,0

Окислы железа - Остальное

Этот флюс ускоряет шлакообразование, увеличивает выход ванадия в товарный ванадиевый шлак, расширяет возможности регулирования окисления примесей чугуна. Однако эти преимущества стабильно не реализуются одновременно. Входящий в состав флюса углерод снижает возможности его использования. Присутствие во флюсе углерода при его применении на стадии деванадации препятствует переходу ванадия из чугуна в шлак, гетерогенизирует образующийся ванадиевый шлак (из-за снижения содержания окислов железа в силикатной составляющей шлака), что не позволяет устранить заметалливание кислородных фурм, каминов котлов утилизаторов и другого оборудования, что, особенно при переделе технологически целесообразных и экономически эффективных низкокремнистых (Si < 0,15%) ванадиевых чугунов, значительно увеличивает количество горячих простоев, снижая выход металла и производительность процесса, а также способствует загрязнению товарного ванадиевого шлака неметаллическими включениями.

Поставлена задача создать состав комплексного флюса, обеспечивающий улучшение качества товарного ванадиевого шлака, увеличение выхода жидкого металла, повышение стойкости дутьевых фурм и, в конечном итоге, уменьшающий себестоимость передела.

Поставленная задача достигается тем, что комплексный флюс для деванадации чугуна в кислородном конвертере, включающий смесь прокатной окалины и железорудного материала, в состав которого входят оксиды ванадия, в качестве содержащего оксиды ванадия железорудного материала содержит неофлюсованные окатыши из титаномагнетитовой руды, диаметр которых равен 5,2-12,4 мм, при соотношении в них двухвалентных оксидов железа к трехвалентным оксидам железа, равном 0,05-0,30, при следующем соотношении компонентов, мас.%:

Неофлюсование окатыши из титаномагнетитовой руды - 50 - 85

Прокатная окалина - Остальное

При этом температура плавления неофлюсованных окатышей из титаномагнетитовых руд на 50-250oC ниже, чем у прокатной окалины.

Таким образом, сущность, основное и главное отличие заявляемого решения от известных состоит в том, что комплексный флюс для деванадации чугуна в кислородном конвертере содержит железорудный материал из титаномагнетитового сырья в виде гранул указанного размера при определенном соотношении в нем двух и трехвалентного железа, что преимущественно влияет на снижение температуры плавления окатышей по отношению к температуре плавления прокатной окалины. Наличие силикатной фазы в окатышах ускоряет процесс их плавления.

В пределах известного колебания химического состава прокатной окалины и неофлюсованных окатышей из титаномагнетитовой руды, разница температур плавления материалов, как установлено экспериментально, составляет 50-250oC.

Определенность в выборе типа материала происходит потому, что неофлюсованные окатыши из титаномагнетитовых руд содержат окислы железа и ванадия, образующие в материале железованадиевую шпинель, которая в процессе деванадации играет роль зародышевого центра, вокруг которого идет формирование комплексного ванадиевого шпинелида, концентрация которого в минералогическом составе ванадиевого шлака достигает 70%. Иными словами, выбранный материал (окатыши из титаномагнетитовых руд) облегчает переход ванадия из чугуна в шлак, снижая затруднения в зарождении новой фазы.

Второе условие, включающее определенность размеров гранул материала, сводится к следующему. Экспериментально и априори стало ясно, что при определенном размере материала, скорость растворения последнего в первичном шлаке, образованном от окислов железа прокатной окалины и окисления примесей чугуна, не только не уменьшается, но и увеличивается. Происходит это преимущественно от зашлакования этих гранул, когда шлаковая оболочка (состава типа железованадиевой шпинели) в которую выделяются окислы титана, ванадия, хрома, препятствует дальнейшему растворению материала. В связи с этим использование в смеси гранул окатышей средним диаметром менее 5,2 мм представляется нецелесообразным.

В то же время применение гранул окатышей более 12,4 мм также недопустимо, так как в конечном шлаке обнаруживается значительное количество окислов железа, в том числе и первородного (т.е. от нерастворенного материала).

И, наконец, третье условие, включающее предложенное соотношение двух и трехвалентных оксидов железа, сводится к тому, что при таком соотношении двух и трехвалентных оксидов железа они преимущественно образуют железистую шпинель FeO•Fe2O3, изоморфное замещение окислов железа которой другими окислами, образующимися в результате окисления примесей ванадиевого чугуна, облегчает формирование комплексного железованадиевого шпинелида, увеличивая полноту окисления ванадия и других примесей (Cr, Ti), окисление которых сопровождается образованием полуторных окислов.

Снижение этого отношения до 0,05, так же как и увеличение до 0,30, практически не изменяет влияние этого отношения на показатели процесса, однако уменьшение Fe+2/Fe+3 ниже 0,05, так же как и увеличение более 0,3, существенно уменьшает реакционную способность материала в части зарождения твердой фазы - комплексного шпинелида, а также вызывает искажение геометрической формы кристаллов шпинелида и уменьшение их размеров, что снижает извлечение ванадия из шлака при его химической переработке.

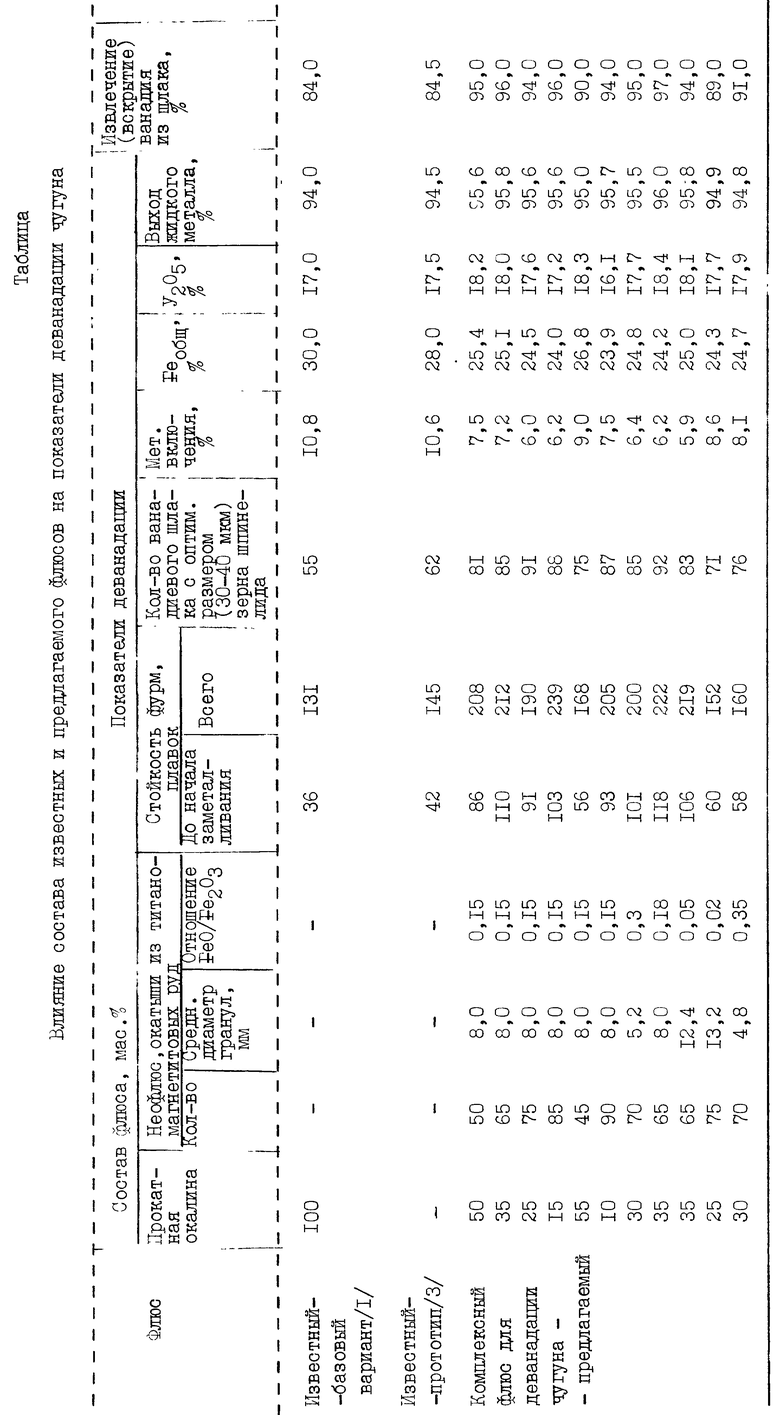

Другим существенным отличием заявляемого решения является соотношение компонентов, составляющих флюс. Из результатов опытно-промышленной проверки, приведенных в таблице, следует, что снижение доли окатышей во флюсе ниже 50% ухудшает качество шлака, снижает выход жидкого, увеличивает заметалливание фурм и оборудования, и, соответственно, увеличивает себестоимость ванадиевого передела.

В то же время и повышение доли материала во флюсе более 85% уже нецелесообразно, так как при этом, несмотря на то, что заявляемые качественные показатели практически не изменяются, химический состав ванадиевого шлака, вследствие значительного привнесения во флюс из окатышей оксидов кремния, титана, кальция, хрома и т.д., ухудшается, так как снижается содержание основного компонента - пятиокиси ванадия.

В этом аспекте предпочтительно использование неофлюсованных окатышей, которые не вносят в товарный ванадиевый шлак дополнительные окислы кальция, способствующие дополнительному переходу из чугуна в шлак фосфора, являющегося нежелательным элементом при производстве феррованадия.

Пример.

Предложенный флюс для обработки ванадийсодержащего чугуна представлял собой механическую смесь неофлюсованных качканарских окатышей, содержащих, мас. %: 76,6 Fe2O3; 10,2 FeO; 4,2 SiO2; 1 CaO; 0,6 Y2O5; 2,4 TiO2; 0,27 MnO; 2,4 MgO; 2,2 Al2O3; 0,1 Cr2O3; 0,015 P; 0,015 S; со средним диаметром гранул 8 мм, в количестве 75% и прокатной окалины, содержащей, мас.%: 36,6 Fe2O3; 58,8 FeO; 1,2 SiO2; 0,8 CaO; 1,4 MnO; 0,6 MgO; 0,6 Al2O3, в количестве 25%.

Ванадийсодержащий чугун состава, мас.%: C=4,24; Si = 0,18; Y = 0,44; Ti = 0,24; Mn = 0,22; Cr = 0,08; P = 0,05; S = 0,025, залили в количестве 162 т в конвертер. Температура чугуна в конвертере составляла 1280oC.

Затем на поверхность чугуна присаживали 8,2 т флюса указанного состава. Затем через 0,5 мин после подачи флюса на его поверхность сверху вводили кислород с интенсивностью 280 нм3/мин. После 7,2 мин такой совместной обработки температура обработанного металла - полупродукта поднялась до 1440oC, содержание в нем углерода снизилось до 3,2%, а ванадия - до 0,04%.

Полученный в результате рафинирования чугуна шлак содержал, мас.%: пентаоксид ванадия - 17,6; диоксид кремния - 16,5; оксид марганца - 10,1; оксид титана - 7,8; оксид кальция - 2,2; оксид хрома - 2,3; общее железо - 24,5; мет. включения - 6,0; оксиды алюминия, магния, фосфора - остальное. Количество ванадиевого шлака с оптимальным размером (30-40 мкм) зерна шпинелида составляло 91%. Все зерна имели правильную геометрическую форму.

Выход жидкого металла составил 95,6%.

Извлечение (вскрытие) ванадия из шлака в лабораторных условиях составило 94,0%.

Стойкость кислородных фурм при аналогичной шихтовке плавок находилась на уровне 200 плавок.

В других опытах экспериментировали с чугуном того же состава, но с другими составами флюса. Для сравнения были проведены опытные плавки с применением известных флюсов или взяли статистическую информацию о текущих промышленных плавках. В таблице представлены результаты, полученные при реализации заявляемого предлагаемого состава флюса, а также прототипа и базового варианта.

Из данных, приведенных в таблице, следует, что предлагаемый флюс позволяет по сравнению с известными улучшить качество товарного ванадиевого шлака, повысить извлечение (вскрытие) ванадия при его дальнейшей химической переработке, увеличить выход жидкого металла и, соответственно, снизить себестоимость ванадиевого передела.

Приведенные в таблице результаты опытно-промышленной проверки позволили рекомендовать предлагаемое решение для внедрения.

Подчеркнем, что неофлюсованные качканарские окатыши, в отличие от прокатной окалины, содержат дополнительно трехокись ванадия на уровне 0,5-0,6% и имеют температуру плавления существенно ниже.

Результаты расчетов баланса ванадия показывают, что при расходе окатышей при деванадации чугуна в количестве 40 кг/т чугуна (вместо части окалины) коэффициент сквозного извлечения ванадия по комбинату увеличится примерно на 0,5%, а выход ванадия в конвертерном ванадиевом шлаке возрастет на 127 т (на 1 млн.т переработанного чугуна). При цене ванадия в шлаке 8 дол./кг это увеличит выход товарной продукции на 1016 тыс. дол. (на 1 млн. т чугуна).

Таким образом, использование в конвертерной плавке ванадийсодержащих окатышей (вместо части окалины) стабилизирует процессы шлакообразования при деванадации чугуна. Присутствие в окатышах множества дисперсных титаномагнетитовых ванадийсодержащих кристалликов служит зародышами для формирования шпинелидных зерен и способствует окислению ванадия. Ускоренное шлакообразование существенно снижает потери металла в конвертерной плавке.

Содержание свободного кислорода (связанного с железом) в окатышах равно 24-26%, как и в окалине. Поэтому расход технического кислорода на деванадацию при использовании окатышей останется прежним.

Сопоставительный анализ заявляемого технического решения и прототипа показывает, что предлагаемая композиция комплексного флюса для деванадации чугуна отличается тем, что содержит неофлюсованные качканарские окатыши соответствующих параметров, что гарантирует при реализации вышеуказанные преимущества.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению, например, SU 1067057 A (Нижнетагильский металлургический комбинат (НТМК) и др., 15.01.84., C 21 C 5/54. SU, 399535 A (А.И. Бородулин и др.), 18.11.74, C 21 C 5/06;

SU, 581152 A (Уральский НИИчермет), 02.12.77, C 21 C 5/54, 1/00;

SU, 316727 A (УралНИИчермет и др.), 08.12.71, C 21 C 5/28;

SU, 1068500 A (УралНИИчермет и др.), 23.01.84, C 21 C 5/54;

RU, 2118376 C1 (Александров Борис Леонидович), 27.08.98, C 21 C 5/28;

RU, 2023726 C1 (Товарищество с ограниченной ответственностью Исследовательско-технологический центр "Нотема"), 30.11.94, C 21 C 5/28, 5/36;

GB, 2027058 A (NIPPON KOKAN K.K.), 13.02.80, C 21 C 5/28;

US, 4526613 A (Union Carbide Corporation), 02.07.85, C 22 B 4/00;

JP, 1-55319 A (NKK CORР), 03.02.89, C 21 C 5/36, C 21 C 5/28;

WO, 87/01135 A1 (УралНИИчермет), 26.02.87, C 21 C 5/36.

Изложенное позволяет утверждать, что предлагаемое решение отвечает критерию "изобретательский уровень" и "существенные отличия".

Источники информации

1. Технологическая инструкция по производству ванадиевого шлака и стали в конвертерах ТИ 102-СТ.КК.-66-95.

2. Авторское свидетельство СССР N 1068500, МКИ C 21 C 5/54, 1984.

3. Авторское свидетельство СССР N 1067057, МКИ C 21 C 5/54, 1984.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1067057A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ КОНВЕРТЕРНОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛИЗОВАННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2145356C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

Изобретение относится к черной металлургии, конкретнее к составам флюсов. Комплексный флюс для деванадации чугуна в кислородном конвертере содержит прокатную окалину при дополнительном введении неофлюсованных окатышей из титаномагнетитовых руд диаметром 5,2-12,4 мм и отношением FеО/Fe2О3=0,05-0,30 при следующем соотношении компонентов, мас.%: неофлюсованные окатыши из титаномагнетитовой руды 50 - 85, прокатная окалина - остальное. Использование комплексного флюса повышает выход ванадия в товарный шлак и его качество, характеризуемое размером шпинелидного зерна и количеством металловключений, увеличивает выход жидкого металла и, соответственно, снижает себестоимость ванадиевого передела. 1 з.п. ф-лы, 1 табл.

Неофлюсованные окатыши из титаномагнетитовой руды - 50 - 85

Прокатная окалина - Остальное

2. Комплексный флюс для деванадации чугуна по п.1, отличающийся тем, что температура плавления неофлюсованных окатышей из титаномагнетитовой руды на 50 - 250oC ниже, чем у прокатной окалины.

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1067057A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 0 |

|

SU399535A1 |

| Флюс для обработки ванадий содержащего чугуна | 1976 |

|

SU581152A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ | 0 |

|

SU316727A1 |

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1068500A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 4526613 A, 02.07.1985 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2000-05-10—Публикация

1998-11-16—Подача