1

Изобретение относится к металлургии, и, в частности к производству стали.

При производстве стали в конверте- , pax, электропечах, а также на ряде марок стали, выплавляемый мартеновским способом, в качестве флюса используется плавиковый шпат - дорогостоящий и дефицитный материал, приме- Q нение которого, кроме того, связано с выделением в окружающую среду вредных фтористых соединений 1.

Плавиковый шпат используется в этих процессах для интенсификации шлакообразования и улучшения физичес-- ких свойств шлака - снижения его вязкости и. температуры плавления (плавкости) . Помимо этого применение плавикового шпата приводит к повышению активности закиси железа в шлаке, что 20 оказывает отрицательное влияние на десульфурирующую способность последнего. Также необходимо иметь в виду, что отечественной промьшшенностью используется плавиковый шпат, содержащий до 25% двуокиси кремния, которая снижает основность ишака, его десульфури1 ующую способность и требует для своей нейтрализации дополнительный расхпп извести. Это приводит к JU

росту объема шлаковой фазы сверх оптимального количества и неблагоприятно сказывается на стойкость футеровки.

Отсюда вытекает необходимость в частичной или полкой замене плавикового шпата такими материалами, которые способствовали бы интенсивному формированию шлака с высокими физикохимическими свойствами (в том числе и десульфурирующей способностью), не вызывали дополнительного износа огнеупорной футеровки, и кроме того имелись в достаточном количестве, обладали низкой себестоимостью при добыче и подготовке к плавке, а также не оказывали вредного воздействия на окружающую среду.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является флюс для металлургии 2 следующего состава, %: Плавиковый шпат 50 Красный шлам 1-45

Сульфидный щелок 3-8

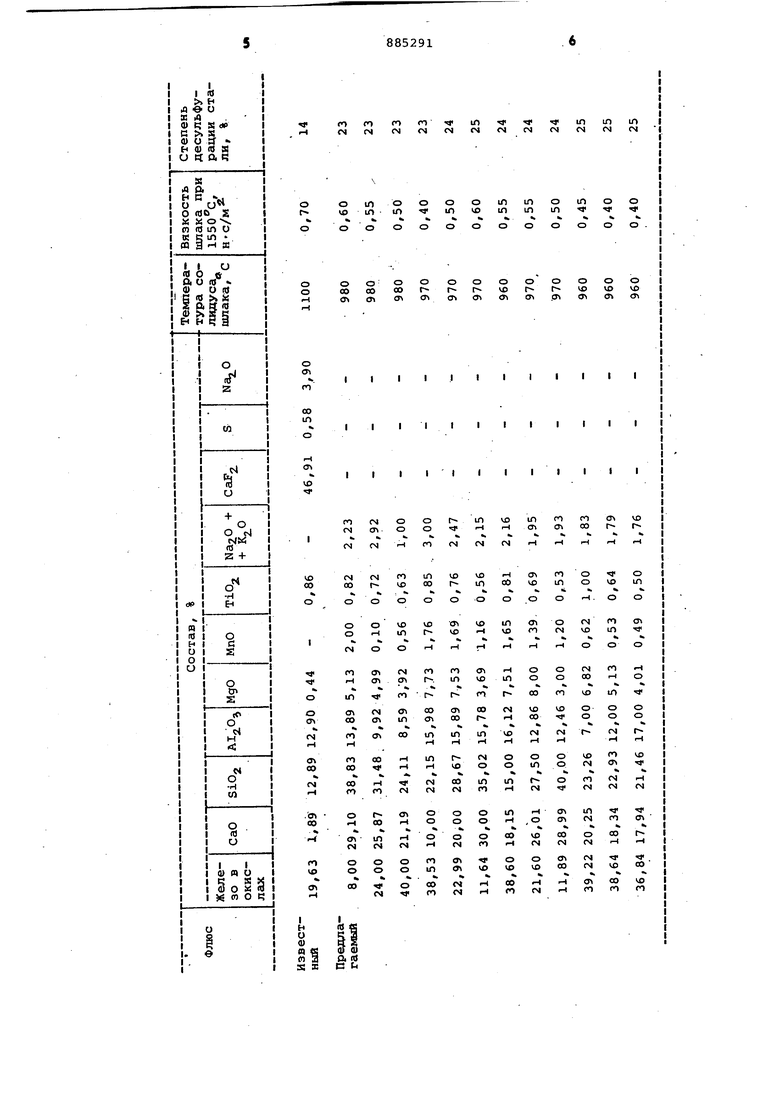

С учетом химического состава данHfcjx компонентов флюс имеет следующий преимущественный состав, %: CaFa. 43,69-47,12; SiO2.4 ,61-13 ,17 ; 6.,55-13,51; TiOaO,44-0,87; CaO 1,851,99; MgO 0,44; 2,18-4,37; S 0,58; железо в окислах 10,71-19,89. Здесь красного плама пересчита но на железо в окислах. Введение в состав флюса красного шлама позволяе сократить расход дефицитного плавико вого шпата и соответственно снизить содержание CaFg, в шлаке, что приводн к увеличению серопоглотительной спосоЬности шлака и уменьшению количества выиеля йцихся фторидов. Снижение расхода плавикового шпата при использовании красного шлама не ока-ч зывает отрицательного влияния на физические характеристики шлака, так как такие составляющие красного шлама, как TiOg, , , А, О снижают температуру плавления и вязкост шлака. Однако использование такого флюса не устраняет полностью отрицательного влияния CaF. на десульфирирующую способность шлака, помимо этого суль фидный щелок, используемый в качестве связки, вносит в шлак дополнитель ное количество серы, что несколько ухудшает условия десульфурации. Несмотря на сокращение расхода плавикового шпата, использование флюса связано с вьщелением вредных фтористых соединений,.Также следует отметить, что перед использованием флюс подвергается предварительной обработ ке: Дроблению, сортировке, обогащени и т. д., что сужает область его применения. Предлагается применять скарновые породы состава, вес %: Железо в 8-40 10-30 15-40 7-17 3-8, 0,1-2 0,5-1 1-3 в качестве для выплавки стали. Скарновые породы (скарны) состоят главным образом из. силикатов Са, Fe, лС .и являются материалом, сопутствую щим, месторождениям железа, при разработке которых они идут в отва-л. В составе скарна окись кальций нейтрализует отрицательное влияние окис.и кремния на -рафинирующую способность шлака. Описываемый флюс характеризуется низкой температурной солидуса 900-1000 С, что способствует разжижению шлака, имеется в достаточном количестве и нщ требует перед исполь зованием предварительной обработки, поэтому доступен для широкого применения в черной металлургии (1 млн. 30 тыс.т за 1979 год по Лебяжинскому и Высокогорскому железным рудникам Нижне-Тагильского металлургического комбината им. Ленина). Предложенный флюс был опробован в лабораторных условиях применительно к переделу в кислородном конвертере Нижне-Тагильского металлургического комбината углеродистого металла-полу-, продукта на сталь. При введении в состав конвертернс го ишака скарновой породы до 8% от его количества температура солидуса снижается в среднем на 150 С, вязкость при 1550с составляет 0,2-0,4 н.с/м. Аналогичные результаты по физическим свойствам получены и для плавикового шпата, ко- торый был введен в шлак в том же количестве. Степень десульфурации металла в случае использования скарновой породы увеличилась на 15% по . сравнению с плавиковым шпатом, а степень дефосфорации и износ огнеупорной футеровки остались без изменения. Последнему способствовало наличие в скарновой породе окиси магния до 8%. Процесс удаления фосфора при выплавке стали в кислородных конвертерах осуществляется в основном за счет изменения дутьевого режима продувки. Особенностью передела углеродистого металла-продукта на сталь является образование недостаточного для процесса рафинирования стали количества шлака вследствие низкого содержания кремния в полупродукте. В лабораторных условиях была проведена серия опытных плавок с использованием скарновой породы граничного и оптимального состава по железу в окислах СаО, SiO и также для сравнения - с флюсом. Установлено, что применение скарнов приводит к снижению температуры солидуса, вязкости шлака и возрастанию степени десульфурации стали. Влияние состава флюса известного и предлагаемого на физико-химические свойства шлака приведена в таблице. Использование скарнов позволит отказауься от плавикового шпата, увеличить объем шлака к улучшить его десульфирующую способность, а также увеличить выход жидкого металла за счет окислов железа в составе скарновой породы. Применение предлагаемого флюса позпозволит получить годовой экономический эффект 793800 руб, при производстве 3 млн. тонн стали -в год.

п

ТГ 01

1Л (N

Ч

Ч

ю

т сч

1Л «N

1Л

CJ С4 CN

N

CN)

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс | 1981 |

|

SU990824A1 |

| Флюс | 1982 |

|

SU1033552A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1983 |

|

SU1126366A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Шлакообразующая смесь для обработки жидкого металла | 1984 |

|

SU1191473A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

о

r

о

о

о

л

со

1Л

о in

о

о

ю

1Л 1Л

о

ю чо

о

Ч

ю

1Л

1Л

Ч

Ч

о г

о го г- л

о

о

о

о 1- о

о

о

t-VO У1

VO (Л

VO

VO

fl

л

.Л

а

о

I I I I I I I I I

I I

II I I I I I I I I I I Формула изобретения Применение скарновых пород состав, вес. %: . . Железо в окислах .4р Окись кальция .3Q Окись кремния -40 Окись алюминия -175 Окись магния -8 Окись марганца 2 Окись титана 1 Окислы натрия и калия . 13 «О 8852 8 в качестве флюса для выплавки стали. Источники информации, принятые во внимание при экспертизе . . 1. Discussion Special technigues and the futux Ironmark and Steelmark. 1977, 4, № 2, p. 116-120. 2. Патент ГДР № 204268, кл. С 21 С 5/00, 1977.

Авторы

Даты

1981-11-30—Публикация

1980-03-10—Подача