(54) ЖАРОСТОЙКАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ | 2002 |

|

RU2205889C1 |

| СТАЛЬ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ ОТ 24 ДО МЕНЕЕ 27 ММ И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2013 |

|

RU2568405C2 |

| СТАЛЬ ДЛЯ ВИНТОВЫХ ПРУЖИН С ДИАМЕТРОМ ПРУТКОВ 27-33 мм И ПРУЖИНА, ИЗГОТОВЛЕННАЯ ИЗ НЕЕ | 2007 |

|

RU2370565C2 |

| СОРТОВОЙ ПРОКАТ ГОРЯЧЕКАТАНЫЙ ИЗ РЕССОРНО-ПРУЖИННОЙ СТАЛИ | 2012 |

|

RU2479646C1 |

| ВЫСОКОПРОЧНАЯ И ВЫСОКОВЯЗКАЯ НЕМАГНИТНАЯ СВАРИВАЕМАЯ СТАЛЬ | 2005 |

|

RU2303648C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2013461C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

| Сталь | 1978 |

|

SU789626A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2011 |

|

RU2454478C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

Изобретение относится к метал гии, в частности к безникелевым ростойким сталям. Наиболее близкой к предлагаем является сталь 1, содержащая, Углерод 0,2-0,35 Хром21-23 Марганец 11-14 Кремний 1,5-2,0 Азот0,4-0,45 СераДо 0,02 Фосфор До 0,05 ЖелезоОстальное Недостатком стали является б низкая жаростойкость и наличие калинного об-слоя. Наличие с6-сло жает контактную прочность. Цель изобретения - повышение ростойкости . Поставленная цель достигаетс что сташь, содержащая углерод, марганец, кремний, азот и желез содержит компоненты при следующ соотношении, вес. %: Углерод0,20-0,30 Хром21-23 Марганец13- 16 Кремний1,5-2,0 Азот0,55-0,60 ЖелезоОстальное При таком содержании азота повышается жаростойкость и стабильность аустенита. Стабильность аустенита становится настолько высокой, что под окалиной не происходит ТГ- превращения, т.е. сохраняется аустенитная структура. Сохранение под окалиной аустенитной структуры обеспечивает высокое сопротивление поверхностного слоя стали пластической деформации, т.е. обеспечивает сохранение высокой контактной прочности. Обычно при окислении хромомарганцевых сталей, в том числе и известной стали, в результате преимущественного окисления углерода и марганца под окалиной образуется слой металла, представляющий собой об твердый раствор (феррит).. Известно, что сопротивление феррита пластичной деформации при высоких температурах на порядок меньше, чем аустенита. Таким образом,сохранение под окалиной аустенита, достигаемое введением 0,55-0,60% азота, само по себе обеспечивает высокое сопротивление поверхности стали пластической деформации при высоких температурах, т.е. обеспечивает высок1гю

контактную прочность. Особенность воздействия азота на свойства предлагаемой стали заключается в том, что при строго определенном его содержании (в данном случае 0,55-0,60%) он сохраняет аустенитную структуру и препятствует окислению компонентов стали в поверхностном слое. При более высоком содержании азота стабильность аустенита возрастает, но зато снижается жаростойко5:ть.

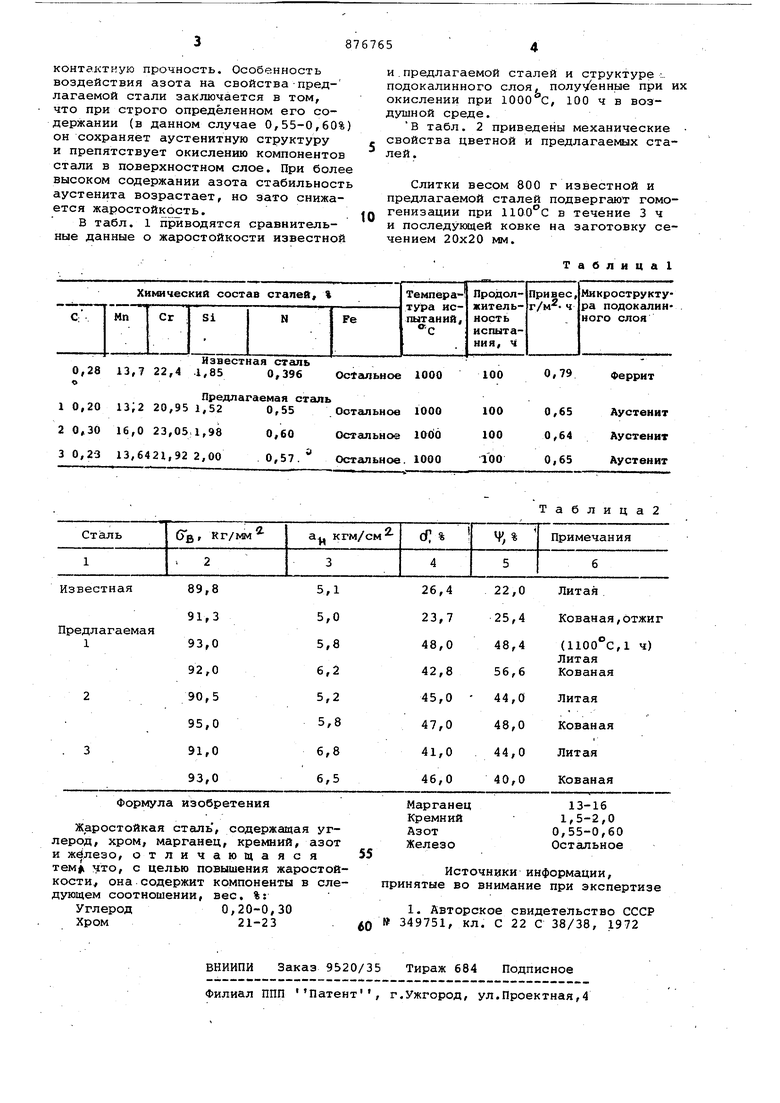

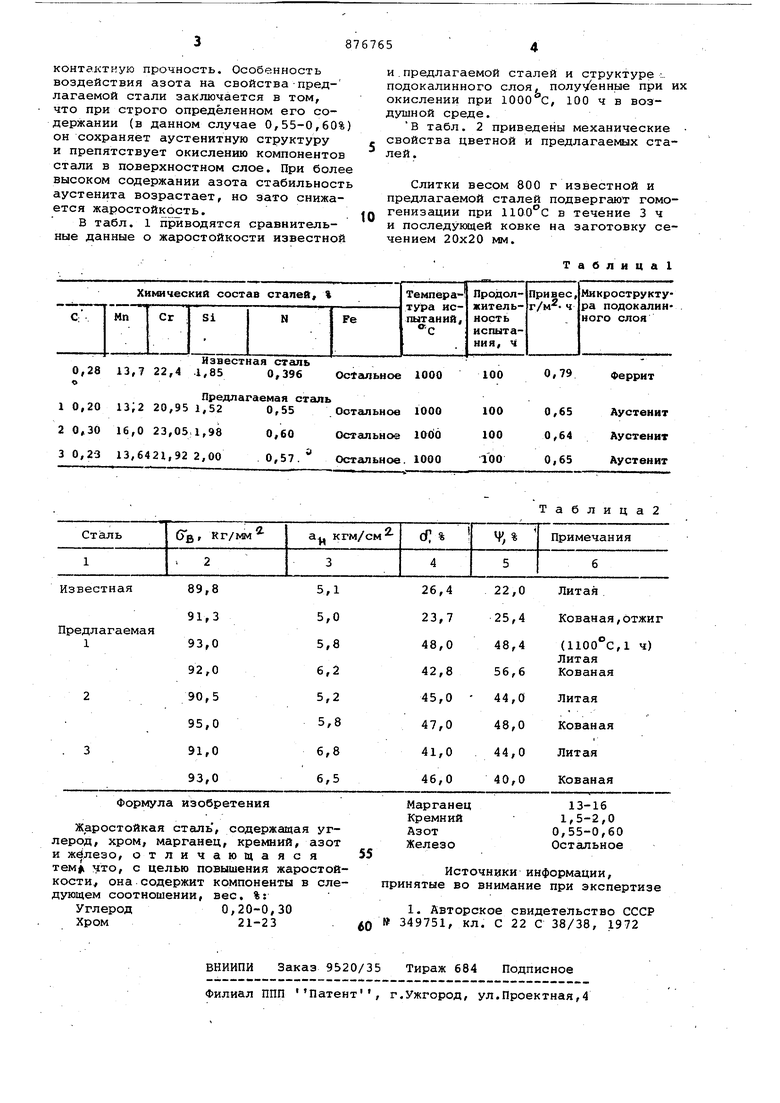

В табл. 1 пр11водятся сравнительные данные о жаростойкости известной

Известная сталь

i3,7 22,4 .1,85 0,396

1000 ,

Предлагаемая сталь

и . предлагаемой сталей и структуре :. подокалинного слоя, полувоенные при и окислении при , 100 ч в воздушной среде.

В табл. 2 приведены механические свойства цветной и предлагаемых сталей.

Слитки весом 800 г известной и предлагаемой сталей подвергают гомогенизации при в течение 3 ч и последуквдей ковке на заготовку сечением 20x20 мм.

Таблица

0,79

100

Феррит

Авторы

Даты

1981-10-30—Публикация

1979-06-21—Подача