(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1978 |

|

SU771180A1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ ТРИП-СТАЛЬ ДЛЯ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2001 |

|

RU2204622C2 |

| Бесшовная высокопрочная труба из стали мартенситного класса для обсадных колонн и способ ее производства | 2021 |

|

RU2787205C2 |

| БЕСШОВНАЯ ВЫСОКОПРОЧНАЯ ТРУБА ИЗ СТАЛИ МАРТЕНСИТНОГО КЛАССА ДЛЯ ОБСАДНЫХ КОЛОНН И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2022 |

|

RU2798642C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И ЕЕ ВАРИАНТЫ | 1996 |

|

RU2136775C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813064C1 |

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| КОРРОЗИОННО-СТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2010 |

|

RU2430187C1 |

| Состав сплава | 1980 |

|

SU961905A1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2812417C1 |

Изобретение относится к области металлургии, а именно к аустеинтиомартенситным сталям. Известна сталь, содержащая, вес.% Углерод0,12-0,4 Марганец 7-10 Хром8-14 Молибден0,5-3 Медь2-4 Кремний0,5-1 Ванадий0,6-2 Азот0,12-0,2 ниобий0,05-0,1 Церий0,05-0,08 ЖелезоОстальное 1 Недостатком известной стали являе ся низкий уровень прочностных характеристик после закалки. Для достижения более высокой прочности эту стгш необходимо подвергать комбинированной обработке, вклкгчающей закалку и пластическую деформацию, что усложняет технологический процесс обработ ки и делает невозможным использование этой стали для деталей сложной конфигурации. Цель изобретения - повышение проч ностных свойств-, при сохранении плас .тичности.. Эта достигается тем, что предлагаемая сталь дoпoлнитJlЛьнo содержит алюминий, при следующем соот нсяпении компонентов -, вес. % Г Углерод0,05-0,10 Хром . 13,0-14,0 Марганец5,0-6,5 Кремний0,2-0,5 Азот0/03-0,13 Молибден0 3-1,0 Медь0,3-2,0 Алюминий. 0,05-0,1 Железо . Остальное Предлагаемая сталь относится к аустенитно-мартенситному классу,. Структура стали после закалки представляет собой мартенсит в количестве от 20-25 до 75-80% аустенита. f lapтенсит является упрочняющей фазой. Содержание углерода 0,05-0,10%.обеспечивает получение мгшоуглеродистого легированного мартенсита с повышенной пластичностью. Увеличение содержания углерода вьаие 0,10% приводит к снижению точек Ми и Мк и получению после закалки преимущественно аустенитной структуряд. При этом снижается предел текучести до 70-80 кгс/мм .

Отличительной особенностью предлагаемой стали является способность дестабильного аустенита превращаться в мартенсит в процессе деформации при испытаниях механических свойств. Этим обеспечивается высокий уровень предела прочности. Указанный фазовый состав и оптимальная стабильность аустенита обеспечиваются содержанием 13-14% Сг и 5-6,5 Мп.|

Нижний предел содержания хрома взят с целью обеспечения высокой коррозионной стойкости стали. При содержании хрома более 14% количество мартенсита в структуре уменьшается до 5%, и при этом снижается предел текучести. Кроме того, это ведет к стабилизации аустенита и появлению f-феррита, что снижает предел прочности.

При содержании марганца ниже 5% происходит увеличение количества мар тенсита закалки, что приводит к снижению пластических характеристик. При содержании марганца более 6,5% после закалки образуется аустенит повышенной стабильности. При этом пределы прочности и текучести заметн снижаются, а пластические kapaKTeристики возрастают.

Содержание кремния меньше 0,2% невозможно из-за раскисления стали ферросилицием. Содержание его более 0,5% приводит к снижению растворимости карбидообразуйщих элементов в аустёните.

При содержании азота меньше 0,03% снижается эффект упрочнения за счет

0,12 15 7,0 0,6 0,15 1,5 0,36 10,87 8,8 0,5 0,12 3,0

VI

Закалка с 1100 в масло, отпуск 200°С

«. «

« -.

нитридов и карбонитридов. Присутствие же более 0,13% азота приводит к снижению количества мартенсита закалки, стабилизации аустенита и, соотвественно, к снижению пределов прочности и текучести.

Молибден в количестве 0,3-1,0% оказывает существенное влияние на стабильность аустенита, и, соответственно, свойства стали. При содержании молибдена менее 0,3% его влияние незначительно. При содержании молибдена более 1% существенно снижается прочность стали, вследствии стабилизации аустенита. Кроме того, в структуре появляется # -феррит, что снижает пластичность стали после старения.

При содержании меди менее 0,3% эффект упрочнения стали за счет дисперсионного твердения незначителен, а при содержании более 2,0% снижается ударная вязкость после старения.

При содержании алюминия менее 0,05% уменьшается эффект дисперсионного твердения. Увеличение его содержания белее 0,1% приводит к появлению в структуре У -феррита, снижающего пластические характеристики.

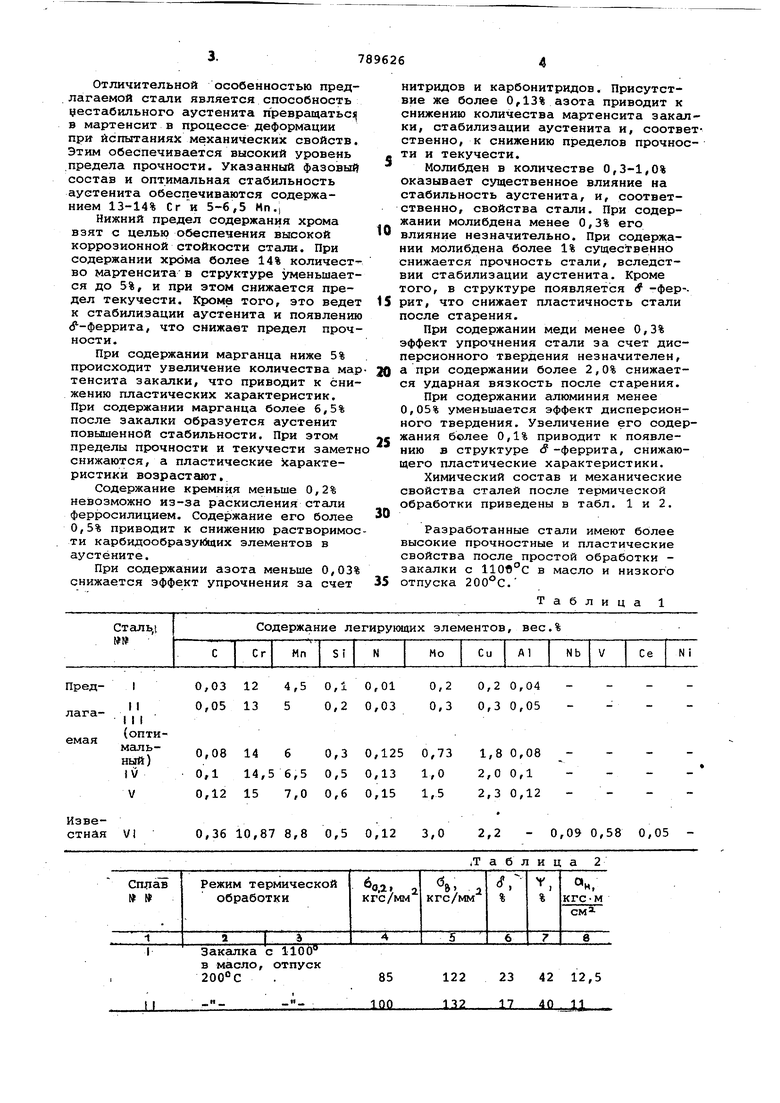

Химический состав и механические свойства сталей после термической обработки приведены в табл. 1 и 2.

Разработанные стали имеют более высокие прочностные и пластические свойства после простой обработки закалки с 110в°С в масло и низкого отпуска .

Таблица 1

2,3 0,12

2,2 - 0,09 0,58 0,05 iT а б л и ц а 2

85 122 23 42 12,5 400 132 1740 11 - -

«. V

Формула изобретения

Сталь, содержащая углерод, хром, марганец, кремний, -азот, молибден медь и железо, отличающаяс я тем, что, с целью повьваения проностных свойств при сохранении пластичности, она дополнительно содержит алюминий при следующем соотношении компонентов, вес.%.;

Углерод0,05-0,1

Хром13,0-14,0

Продолжение табл« 2

15 37 10,

150 11 31 9,5 150 18 41 11 130

46 26

52

91

5,0-6,5

0,2-0,5

0,03-ОДЗ

0,3-1,0

0,3-2,0

0,05-0,1

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-12-23—Публикация

1978-09-04—Подача