(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕПЛОВСЯГО ., -t. Изобретение .отаосигед к технике исследования теплоёого состояния детапей, в частности, в двигателях внутреннего , ргорания.: По основному авт. св. № 596353 и вёстнр устройство, которое содержит корпус с двумя камерами верхней, аапоовевно эвтектическим солдвом, и нижней, Korqpue соединены между со&}й при помсщй калЁнб {жанного отверстия ал я перетекания сплава и вентиляционного канала для выравш1 ваш Удавления камерами. По количеству эвтектического сплава, переместившегося из верхней камеры в нижнюю, мсжно судить о длительности работы исследуемой детали хфи температуре выше заданной. Если длительность работы исследуемой детали при температуре выше заданной достаточно велика, то весь эвтектический сплав переместится из верхней камеры в нижнюю, т.е. хфоцесс пер екания завершится раньше, чем закончится перегрев детали. СОСТОЯНИЯ ДЕТАЛИ Поэтому при определении состояния вставки после работы детали о тепловой нагрузкой невозможно будет определить длительность пребывания исследуемой да-,, тали в области температур, прешлшеиоших заданную, что является недостатком известного устройства. Цепь изобретения - расширение пределен определения длительности работы детали с температурой выше заданной. Указш1ная цель достигается тем, что в устройство введена дополнительная промежуточная камера, прикрепленная ко дну верхней камеры и сообшакяоаяся с верхней и нижней камерами калиброванными отверстиями, при этом диаметр нижнего калиброванного отверстия меньше диаметра верхнего калиброванного отверстия. В устройство введены ссюбщаюшиеся калиброванными отверстиями и расположенные рруг под |фугом дополнительные промежуточные камеры, верхняя часть каждой из которых прикреплена ко дну выше расположенной камеры, причем величины диаметров калибровашлгх отверстий уменьшаются от вертсйего к нижнему.

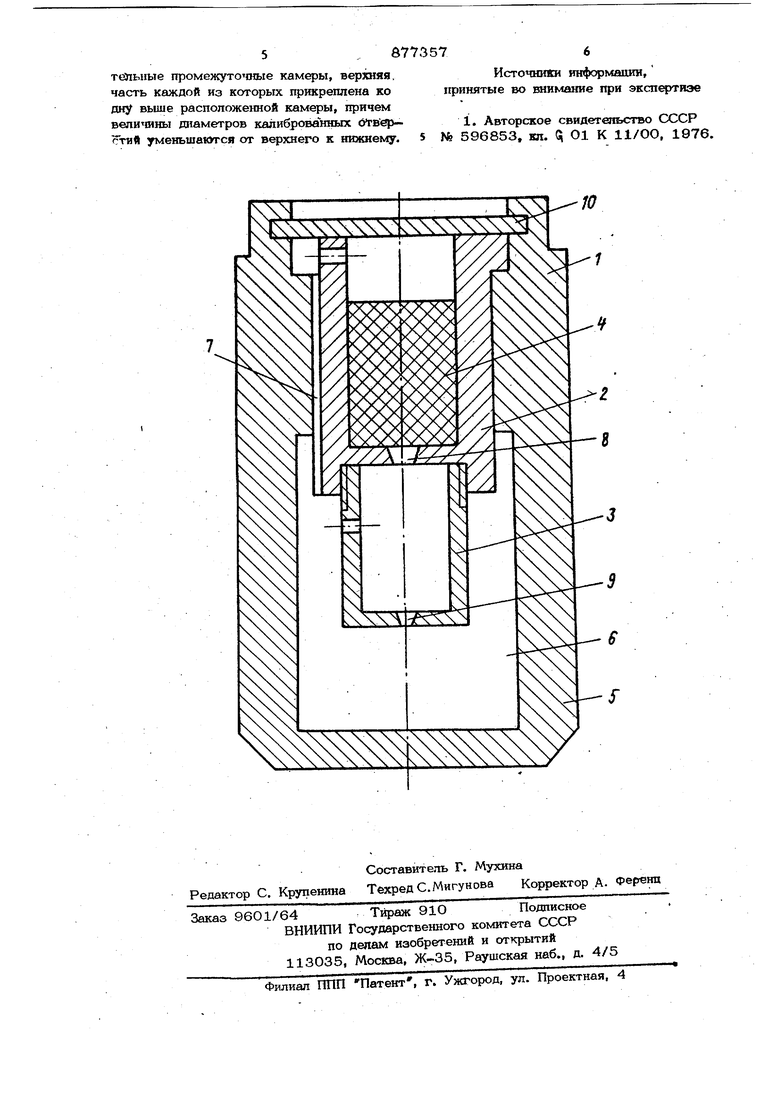

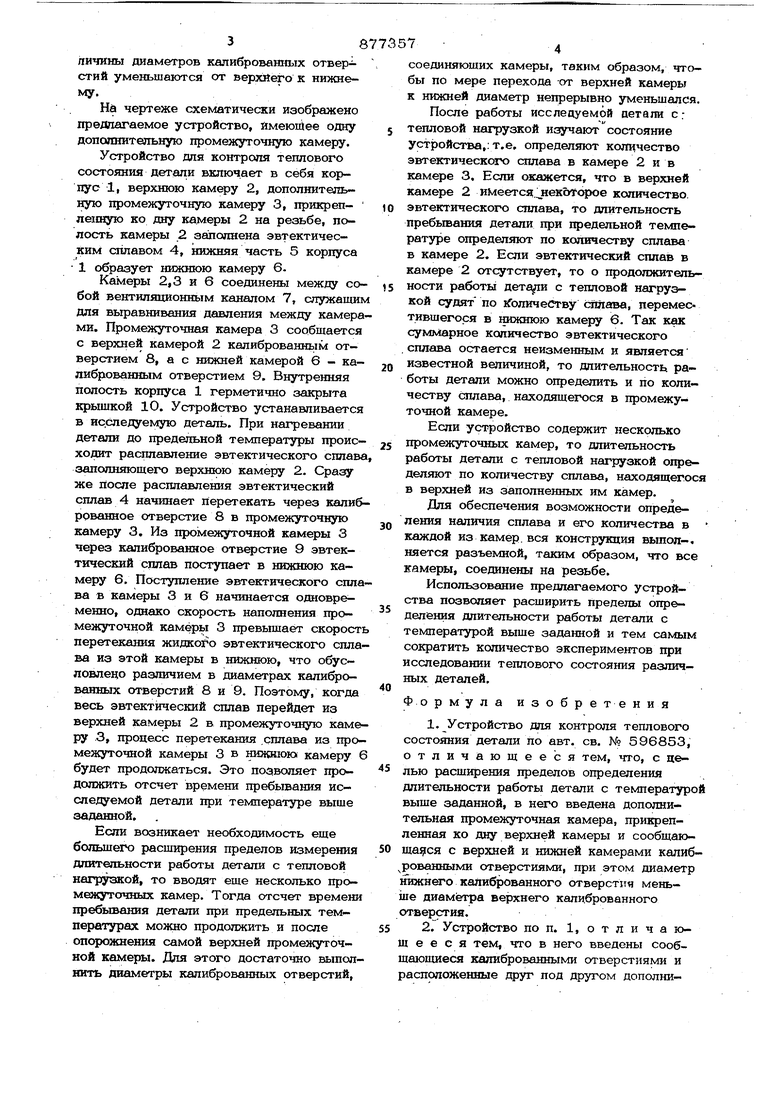

На чертеже схематически изображено предлагаемое устройство, имеющее одну дополнительную промежуточную камеру.

Устройство для контроля теплового состояния детали включает в себя корпус 1, верхнюю камеру 2, дополнительную промежуточную камеру 3, прикрепле101ую ко дну камеры 2 на резьбе, полость камеры 2 залолнена эвтектическим сплавом 4, нижняя часть 5 корпуса

1 образует нижнюю камеру 6.

Камеры 2,3 и 6 соединены между собой вентиляционным каналом 7, служащим для вьфавнивания давления между камерами. Промежуточная камера 3 сообщается с верхней камерой 2 калиброваннь1м отверстием 8, а с нижней камерой 6 - калиброванным отверстием 9. Внутренняя полость корпуса 1 герметично закрыта крышкой 10. Устройство устанавливается в наследуемую деталь. При нагревании детали до предельной температуры происходит расплавление эвтектического сплава заполняющего верхнюю камеру 2. Сразу же йосле расплавления эвтектический сплав 4 начинает перетекать через калиброванное отверстие 8 в промежуточную камеру 3. Из промежуточной камеры 3 через калиброванное отверстие 9 эвтектический сплав поступает в нижнюю камеру 6. Поступление эвтектического сплава в камеры Зяб начинается одновременно, однако скорость наполнения промежуточной камеры 3 превыщает скорость перетекания жидкох о эвтектического сплава из этой камеры в нижнюю, что обусловлецо различием в диаметрах калиброванных отверстий 8 и 9. Поэтому, когда весь эвтектический сплав перейдет из верхней камеры 2 в промежуточную камеру 3, процесс перетекания .сплава из промежуточной камеры 3 в нижнюю камеру 6 будет продолжаться. Это позволяет продолжить отсчет времени пребывания исследуемой детали при температуре выше заданной.

Если возникает необходимость еще большего расширения пределов измерения длительности работы детали с тепловой нагрзгакой, то вводят еще несколько промежуточных камер. Тогда отсчет времени пребьшания детали при предельных температурах можно продолжить и после опорожнения самой верхней промежуточной камеры. Для этого достаточно выполнить диаметры калиброванных отверстий.

соединяющих камеры, таким образом, чтобы по мере перехода от верхней камеры к нижней диаметр непрерывно уменьшался.

После работы исследуемой детали с .тепловой нагрузкой изучают состояние устройства,: т.е. определ5пот количество эвтектического сплава в камере 2 и в камере 3. Если окажется, что в верхней камере 2 имеется, JieKoTopoe количество, эвтектического сплава, то длительность пребьгоания детали при предельной температуре определ5пот по количеству сплава в камере 2. Если эвтектический сплав в камере 2 отсутствует, то о продолжительности работь с тепловой нагрузкой судят по яГоличеСтву сплава, переместившегося в нижнюю камеру 6. Так как суммарное количество эвтектического , сплава остается неизменным и является известной величиной, то длительность работы детали можно определить и по количеству сплава, находящегося в промежуточной камере.

Если устройство содержит несколько промежуточных камер, то длительность работы детали с тепловой нагрузкой определяют по количеству сплава, находящегося в верхней из заполненных им камер.

Для обеспечения возможности определения наличия сплава и его количества в каждой из камер, вся конструкция выпол-. няется разъемной, таким образом, что все камеры, соединены на резьбе.

Использование предлагаемого устройства позволяет расширить пределы определения длительности работы детали с температурой выше заданной и тем самым сократить количество экспериментов при исследовании теплового состояния различных деталей. 0.

Формула изобретения

1.Устройство для контроля теплового состояния детали по авт. св. № 596853, отличающееся тем, что, с це5 лью расширения пределов определения

длительности работы детали с температурой выше заданной, в него введена дополнительная промежуточная камера, прикрепленная ко дну верхней камеры и сообщаю0 с верхней и нижней камерами калиб рованными отверстиями, при этом диаметр нижнето калиброванного отверстия меньше диаметра верхнего калиброванного отверстия.

2.Устройство по п. 1, отлича юЩ е е с я тем, что в него введены сообщающиеся калиброванными отверстиями и расположенные друг под другом дополни56773576

TtSibiibie промежуточные камеры, верхняя.Источники инфсрмаиии,

часть каждой из которых прикреплена ко1финятые во внимшше при экспертизе

дну выше расположенной камеры, причем

велишны диаметров калиброванных (Угвер-1. Авторское свидетельство СССР

стиЛ уменьшакУгся от верхнего к итккему,5 № 596853, вл. GJ Ol К 11/ОО, 1976,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты двигателя внутреннего сгорания от перегрева | 1978 |

|

SU703875A2 |

| ТЕРМОМЕТР ДЛЯ ИЗМЕРЕНИЯ НИЗКИХ ТЕМПЕРАТУР | 2011 |

|

RU2476837C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ С НАПРАВЛЕННОЙ КОМПОЗИЦИОННОЙ СТРУКТУРОЙ | 2014 |

|

RU2579853C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 1969 |

|

SU250504A1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ ИЗОТОПОВ | 2020 |

|

RU2723844C1 |

| АВТОМАТ АВАРИЙНОГО ЗАКРЫТИЯ КРАНА МАГИСТРАЛЬНОГО ГАЗОПРОВОДА | 2015 |

|

RU2591979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| Устройство для определения объемных свойств жидкости | 1985 |

|

SU1332209A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 2000 |

|

RU2187470C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛА | 1994 |

|

RU2087430C1 |

lESH

Авторы

Даты

1981-10-30—Публикация

1979-11-20—Подача