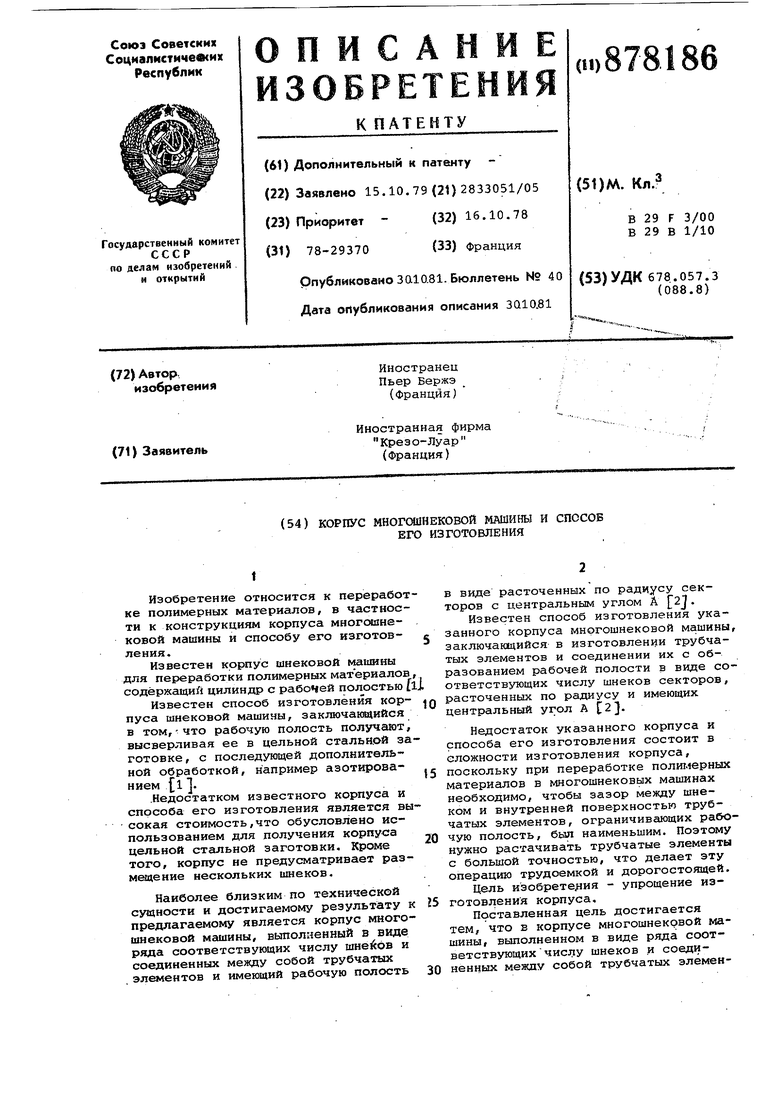

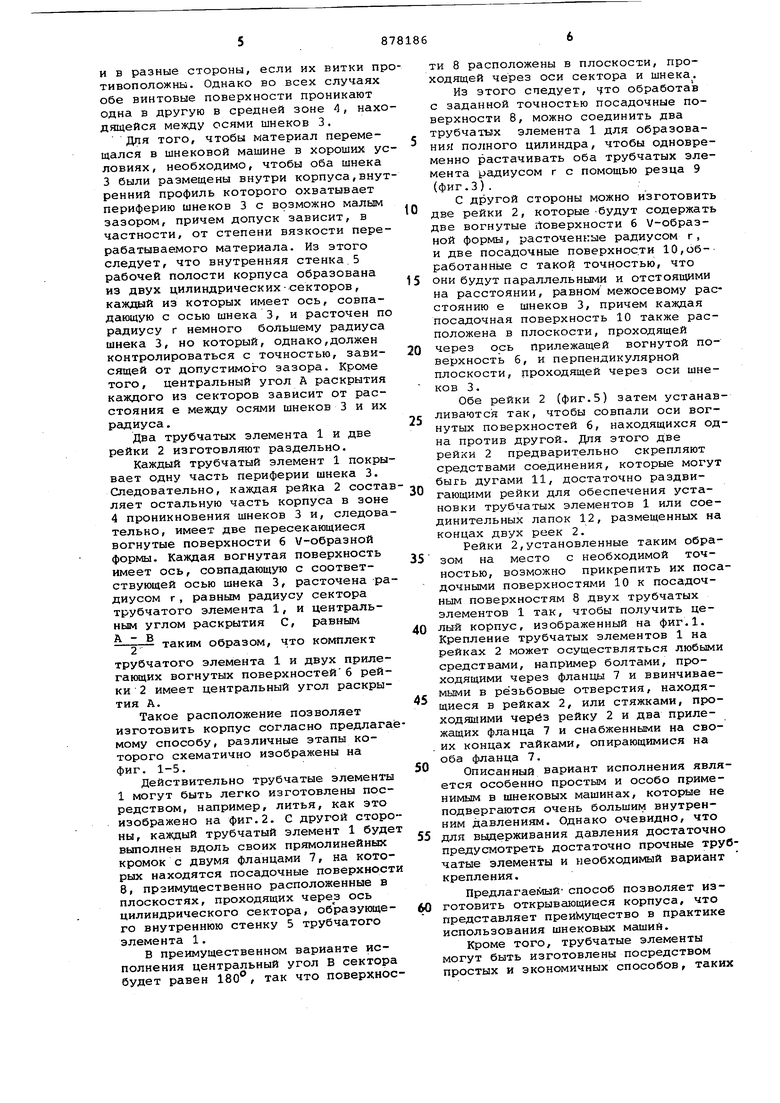

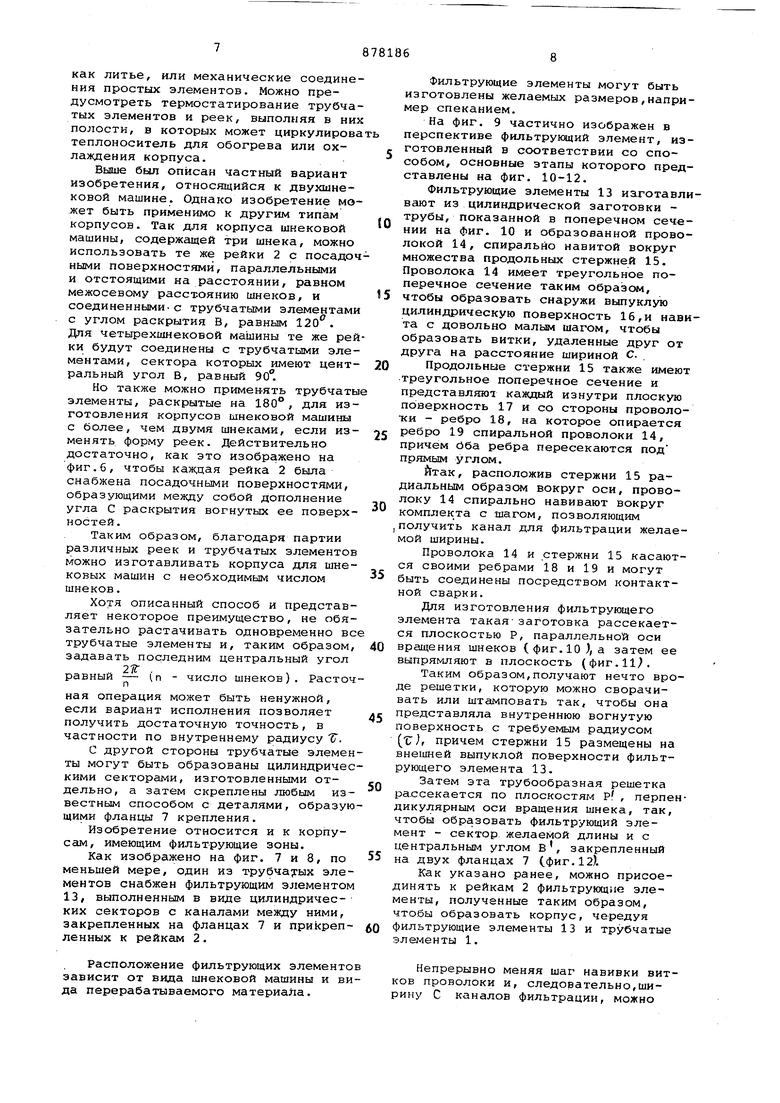

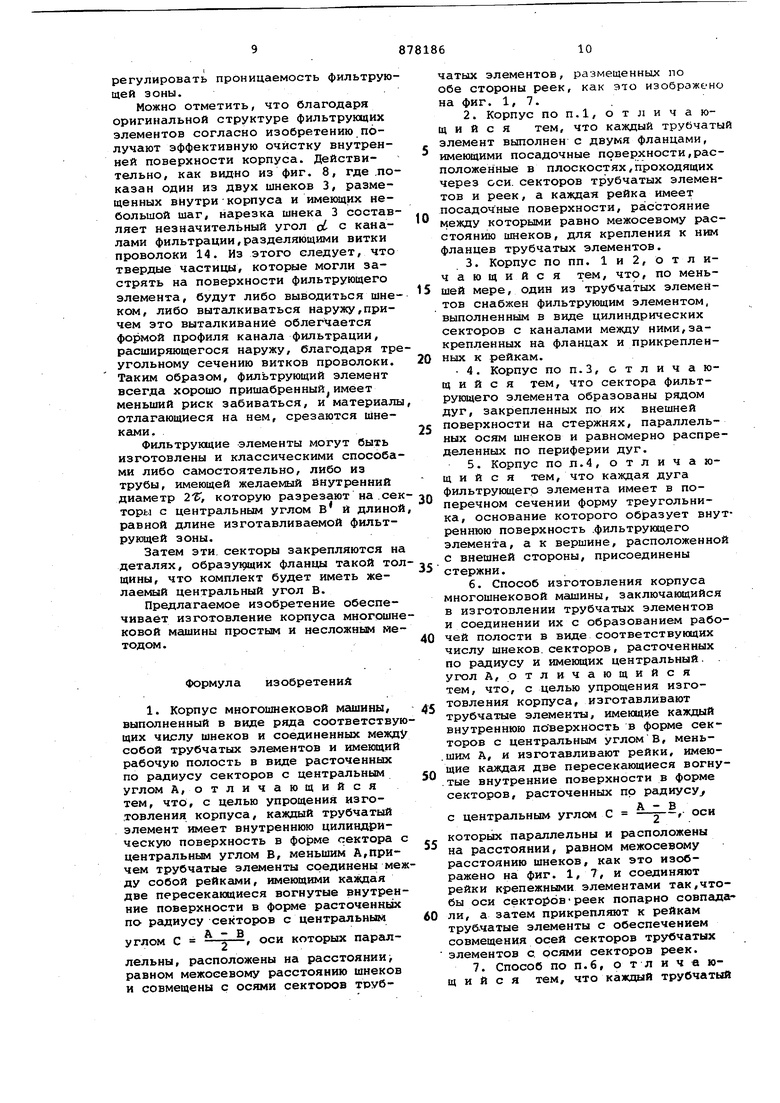

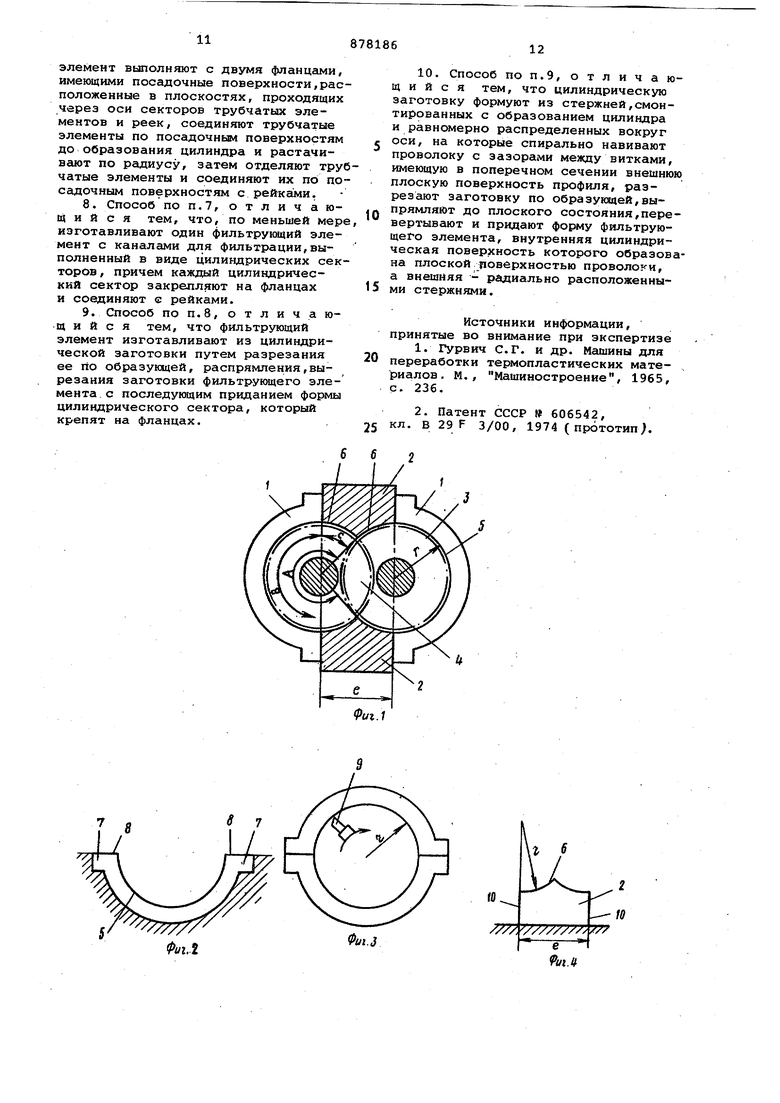

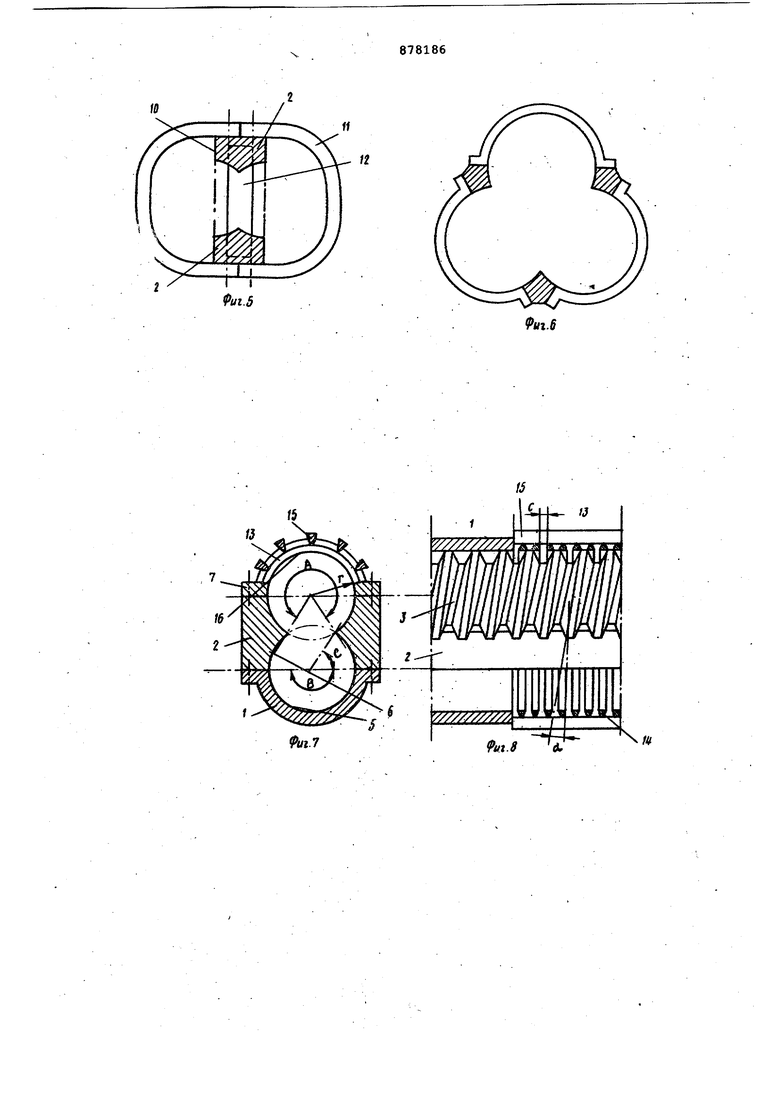

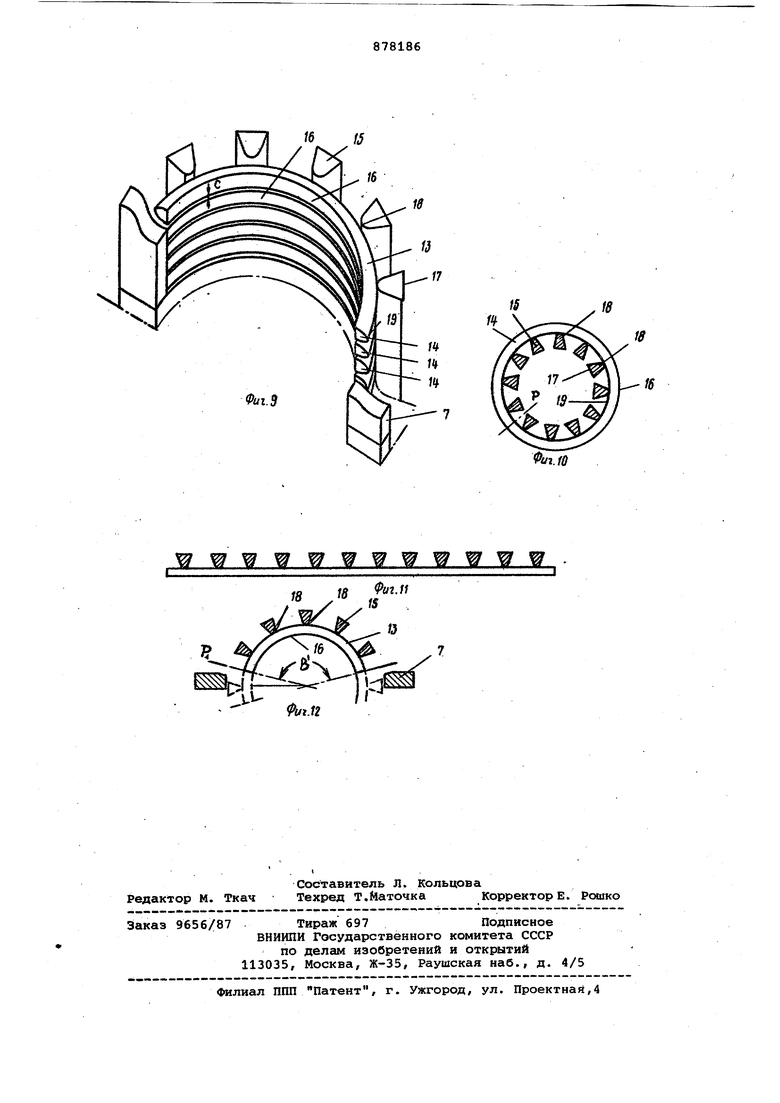

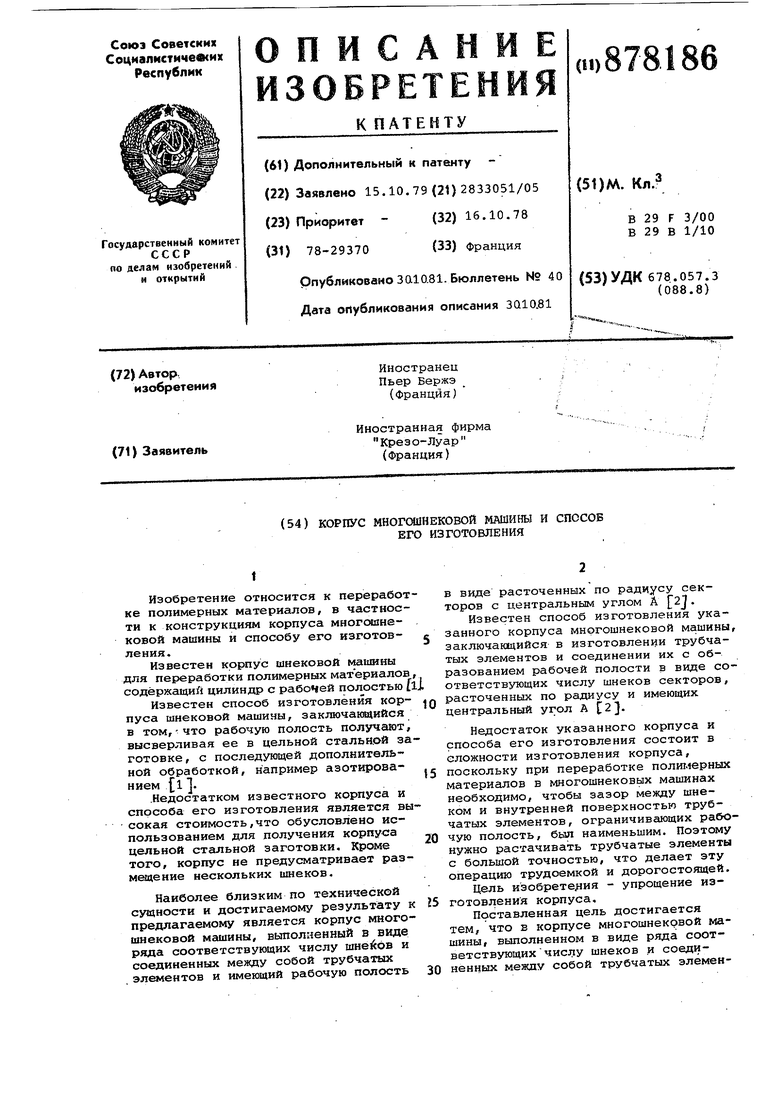

(54) КОРПУС МНОГОШНЕКОВОЙ МАШИНЫ И СПОСОБ Изобретение относится к переработ ке полимерных материалов, в частнос ти к конструкциям корпуса многснднековой машины и способу его изготовления. Известен корпус шнековой маишны для переработки полимерных материалов содержащий цилиндр с рабочей полостью Известен способ изготовления корпуса шнековой машины, заключающийся в том,-что рабочую полость получают высверливая ее в цельной стальной за готовке , с последующей дополнительной обработкой, например азотированием fl . .Недостатком известного корпуса и способа его изготовления является вы сокая стоимость,что обусловлено использованием для получения корпуса цельной стальной заготовки. Кроме того, корпус не предусматривает размицение нескольких шнеков. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является корпус многошнековой машины, вьтолненный ряда соответствующих числу шнейЬв и соединенных между собой трубчатых элементов и имеющий рабочую полость ЕГО ИЗГОТОВЛЕНИЯ в виде расточенных по радиусу секторов с центральным углом А f2j. Известен способ изготовления указанного корпуса многошнековой машины, заключающийся в изготовлении трубчатых элементов и соединении их с образованием рабочей полости в виде соответствующих числу шнеков секторов, расточенных по радиусу и имеющих центральный угол А f2. Недостаток указанного корпуса и способа его изготовления состоит в сложности изготовления корпуса, поскольку при переработке полшлерных материалов в многошнековых машинах необходимо, чтобы зазор между шнеком и внутренней поверхностью трубчатых элементов, ограничивающих рабочую полость, бьш наименьшим. Поэтому нужно растачивать трубчатые элементы с большой точностью, что делает эту операцию трудоемкой и дорогостоящей. Цель иэoбpeтe ия - упрощение изготовления корпуса. Поставленная цель достигается тем, что в корпусе многошнекрвой машины, выполненном в виде ряда соответствующих числу шнеков и соединенных между собой трубчатых элементов и имеющем рабочую полость в виде расточенных по радиусу секторов с центральным углом А, каждый трубчатый элемент имеет внутренюю цилиндрическую поверхность в форме сектора с центральным углом В, меньшим А, причем трубчатые элементы соединены между собой рейками, имеющими каждая две пересекающиеся вогнутые внутренние поверхности в форме расточенных по радиусу секторов с цент(А в ральным углом С , оси которых параллельны, расположены на расстоя нии, равном межосевому расстоянию шнеков и совмещены с осями секторов трубчатых элеменуов, размещенных по обе стороны реек, как это изображено на фиг. 1, 7. Кроме того, каждый трубчатый эле мент выполнен с двумя фланцами,имею щими посадочные поверхности, располо женные в плоскостях, проходящих через оси секторов трубчатых элемен тов и .реек, а каждая рейка имеет по садочные поверхности, расстояние между которыми равно межосевому рас стоянию шнеков, для крепления к ним фланцев трубчатых элементов. По меньшей мере, один из трубчат элементов снабжен фильтрующим элементом, выполненным в виде цилиндри ческих секторов с каналами между ни ми, закреплённых на фланцах и прикрепленных к рейкам. Сектора фильтрующего элемента об разованы рядом дуг, закрепленных по их внешней поверхности на стержнях, параллельных осям шнеков и равномер но распределенных по периферии дуг. Каждая дуга фильтрующего элемент имеет в поперечном сечении форму тр угольника, основание которого образует внутреннюю поверхность фильтрующего элемента, а к вершине, расположенной с внешней стороны, присо динены стержни. Цель изобретения достигается так . же тем, что в способе изготовления корпуса многошнековой машины,заключающемся в изготовлении трубчатых элементов и соединении их с-образованием рабочей полости в виде соответствующих числу шнеков секторов, расточенных по радиусу и имеющих центральный угол А, изготавливают трубчатые элементы, имеющие каждый внутренйюю поверхность в форме секторов с центральным.углом В, меньши А, и изготавливают рейки, имеющие каждая две пересекающиеся вогнутые внутренние поверхности в форме секторов, расточенных по радиусу, с А - В центральным углом С торых параллельны и расположены на расстоянии, равном межосевому расстоянию шнеков, как это изображено на фиг. 1, 7, и соединяют рейки кре пежными элементами так, чтобы оси секторов реек попарно совпадали,а затем прикрепляют к рейкам трубчатые элементы с обеспечением совмещения осей секторов трубчатых элементов с осями секторов реек. Кроме того, каждый трубчатый элемент выполняют с двумя фланцами,имеющими посадочные поверхности,j acnoложенные в плоскостях, проходящих через оси секторов трубчатых элементов и реек, соединяют трубчатые элементы по посадочным поверхностям до образования цилиндра и раста1чивают по радиусу, .затем отделяют трубчатые элементы и соединяют их по посадочным поверхностям с рейками. По меньшей мере, изготавливают один фильтрующий элемент с каналами для фильтрации, выполненный в виде цилиндрических секторов, причем каждый цилиндрический сектор закрепляют на фланцах и соединяют с рейками. Фильтрующий элемент изготавливают из цилиндрической заготовки путем разрезания ее по образующей, распрямления, вырезания заготовки фильтрующего элемента с последующим приданием ей формы цилиндрического сектора,который крепят на фланцах. Цилиндрическую заготовку формуют из стержней, смонтированных с образованием цилиндра и равномерно рас.пределенных вокруг оси, на которые спирально навивают проволоку с зазорами между витками, имеющую в поперечном сечении внешнюю плоскую поверхность профиля, разрезаиот заготовку по образующей, выпрямляют до плоского состояния, перевертывают и придают форму фильтрующего элемента, внутренняя цилиндрическая поверхность которого образована плоской поверхностью проволоки, а внешняя - радиально расположенными стержнями. На фиг.1 схематично показан корпус многошнековой машины; на фиг. 2-5 последовательные этапы способа изготовления корпуса многошнековой машины; на фиг. б - вариант корпуса; на фиг. 7 - вариант конструкции корпуса с фильтрующими элементами; на фиг. 8 - корпус изображенный на фиг.7, внутри которого изображенодин шнек, продольный разрез; на фиг.9 частичный вид фильтрующего элемента; на фиг. 10-12 - этапы одного варианта изготовления фильтрующего элемента. В случае шнековой машины с двумя параллельными шнеками (фиг.1). корпус образован двумя трубчатыми элементами 1, прикрепленньлми к двум рейкам 2. Пунктирными линиями показаны два шнека 3, приводимых во вращение так, чтобы обеспечить продвижение материала внутри корпуса. Известно, что шнеки 3 приводятся во вращение в одном направлении, если их витки идентичны, и в разные стороны, если их витки п тивоположнк. Однако во всех случаях обе винтовые поверхности проникают одна в другую в средней зоне 4, нах дящейся между осями шнеков 3. Для того, чтобы материал перемещался в шнековой машине в хороших у ловиях , необходимо, чтобы оба шнека 3были размещены внутри корпуса,вну ренний профиль которого охватывает периферию шнеков 3 с возможно малым зазором, причем допуск зависит, в частности, от степени вязкости пере рабатываемого материала. Из этого следует, что внутренняя стенка.5 рабочей полости корпуса образована из двух цилиндрических-секторов, каждый из которых имеет ось, совпадающую с осью шнека 3, и расточен п радиусу г немного большему радиуса шнека 3, но который, однако,должен контролироваться с точностью, зависящей от допустимого зазора. Кроме того, центральный угол А раскрытия каждого из секторов зависит от расстояния е между осями шнеков 3 и их радиуса. Два трубчатых элемента 1 и две рейки 2 изготовляют раздельно. Каждый трубчатый элемент 1 покры вает одну часть периферии шнека 3. Следовательно, каждая рейка 2 соста ляет остальную часть корпуса в зоне 4проникновения шнеков 3 и, следова тельно, имеет две пересекающиеся вогнутые поверхности 6 V-образной формы. Каждая вогнутая поверхность имеет ось, совпадающую с соответствующей осью шнека 3, расточена ра диусом г, равным радиусу сектора трубчатого элемента 1, и центральным углом раскрытия С, равным -р- таким образом, что комплект трубчатого элемента 1 и двух прилегающих вогнутых поверхностейб рейки 2 имеет центральный угол раскрытия А. Такое расположение позволяет изготовить корпус согласно предлага мому способу, различные этапы которого схематично изображены на фиг. 1-5. Действительно трубчатые элементы 1 могут быть легко изготовлены посредством, например, литья, как это изображено на фиг.2. С другой сторо ны, каждый трубчатый элемент 1 буде выполнен вдоль своих прямолинейных кромок с двумя фланцами 7, на которых находятся посадочные поверхност 8, прэимущественно расположенные в плоскостях, проходящих через ось цилиндрического сектора, образукндего внутреннюю стенку 5 трубчатого элемента 1. В преимущественном варианте исполнения центральный угол В сектора будет равен 180°, так что поверхнос ти 8 расположены в плоскости, проходящей через оси сектора и шнека. Из этого спедует, что обработав с заданной точностью посадочные поверхности 8, можно соединить два трубчатых элемента 1 для образования полного цилиндра, чтобы одновременно растачивать оба трубчатых элемента радиусом г с помощью резца 9 (фиг.З). С другой стороны можно изготовить две рейки 2, которые-будут содержать две вогнутые Поверхности 6 V-образной формы, расточенные радиусом г, и две посадочные поверхности 10,обработанные с такой точностью, что они будут параллельными и отстоящими на расстоянии, равном межосевому расстоянию е шнеков 3, причем каждая посадочная поверхность 10 также расположена в плоскости, проходящей через ось Прилежащей вогнутой поверхность б, и перпендикулярной плоскости, проходящей через оси шнеков 3. Обе рейки 2 (фиг.5) затем устанавливаются так, чтобы совпали оси вогнутых поверхностей б, находящихся одна против другой. Для этого две рейки 2 предварительно скрепляют средствами соединения, которые могут быть дугами 11, достаточно раздвигающими рейки для обеспечения установки трубчатых элементов 1 или соединительных лапок 12, размещенных на концах двух реек 2. Рейки 2,установленные таким образом на место с необходимой точностью, возможно прикрепить их посадочными поверхностями 10 к посадочным поверхностям 8 двух трубчатых элементов 1 так, чтобы получить целый корпус, изображенный на фиг.1. Крепление трубчатых элементов 1 на рейках 2 может осуществляться любыми средствами, например болтами, проходящими через фланцы 7 и ввинчиваемыми в резьбовые отверстия, находящиеся в рейках 2, или стяжками, проходящими через рейку 2 и два прилежащих фланца 7 и снабженными на своих концах гайками, опирающимися на оба фланца 7. Описанный вариант исполнения является особенно простым и особо применимым в шнековых машинах, которые не подвергаются очень большим внутренним давлениям. Однако очевидно, что для вьщерживания давления достаточно предусмотреть достаточно прочные трубчатые элементы и необходимый вариант крепления. Предлагаемый- способ позволяет изготовить открывающиеся корпуса, что представляет преиК1ущество в практике использования шнековых маший. Кроме того, трубчатые элементы огут быть изготовлены посредством ростых и экономичных способов, таких как литье, или механические соединения простых элементов. Можно предусмотреть термостатирование трубчатых элементов и реек, выполняя в них полости, в которых может циркулирова теплоноситель для обогрева или охлаждения корпуса. Выше был описан частный вариант изобретения, относящийся к двухшнековой машине. Однако изобретение может быть применимо к другим типам корпусов. Так для корпуса шнековой машины, содержащей три шнека, можно использовать те же рейки 2 с посадоч ными поверхностями, параллельными и отстоящими на расстоянии, равном межосевому расстоянию шнеков, и соединенными-с трубчатыми элементами с углом раскрытия В, равным 120 . Для четырехшнековой машины те же рей ки будут соединены с трубчатыми элементами, сектора которых имеют центральный угол В, равный 90°. Но также можно применять трубчаты элементы, раскрытые на 180°, для изготовления корпусов шнековой машины с более, чем двумя шнеками, если изменять форму реек. Действительно достаточно, как это изображено на фиг. 6, чтобы каж,цая рейка 2 была снабжена посадочными поверхностями, образующими между собой дополнение угла С раскрытия вогнутых ее поверхностей. Таким образом, благодаря партии различных реек и трубчатых элементов можно изготавливать корпуса для шне ковых машин с необходимым числом шнеков. Хотя описанный способ и представ ляет некоторое преимущество, не обя зательно растачивать одновременно вс трубчатые элементы и, таким образом задавать последним центральный угол равный - (п - число шнеков). Расто ная операция может быть ненужной, если вариант исполнения позволяет получить достаточную точность, в частности по внутреннему радиусу Т. С другой стороны трубчатые элеме ты могут быть образованы цилиндриче кими секторами, изготовленными отдельно, а затем скреплены любым из вестным способом с деталями, образу щими фланцы 7 крепления. Изобретение относится и к корпуCciM, имеющим фильтрующие зоны. Как изображено на фиг. 7 и 8, по меньшей мере, один из трубча ых эле ментов снабжен фильтрующим элементо 13, выполненным в виде цилиндрических секторов с каналами между ними, закрепленных на фланцах 7 и прикреп ленных к рейкам 2. Расположение фильтрующих элемент зависит от вида шнековой машины и в да перерабатываемого материала. Фильтрующие элементы могут быть изготовлены желаемых размеров,например спеканием. На фиг. 9 частично изображен в перспективе фильтрукхций элемент, изготовленный в соответствии со способом, основные этапы которого представлены на фиг. 10-12. Фильтрующие элементы 13 иаготавливают из цилиндрической заготовки трубы, показанной в поперечном сечении на фиг. 10 и образованной проволокой 14, спирально навитой вокруг множества продольных стержней 15. Проволока 14 имеет треугольное поперечное сечение таким образом, чтобы образовать снаружи выпуклую цилиндрическую поверхность 16,и навита с довольно малым шагом, чтобы образовать витки, удаленные друг от друга на расстояние шириной С. Продольные стержни 15 также имеют треугольное поперечное сечение и представляют каждый изнутри плоскую поверхность 17 и со стороны проволоки - ребро 18, на которое опирается ребро 19 спиральной проволоки 14, причем йба ребра пересекаются под прямым углом. итак, расположив стержни 15 радиальным образом вокруг оси, проволоку 14 спирально навивают вокруг комплек та с шагом, позволяющим получить канал для фильтрации желаемой ширины. Проволока 14 и стержни 15 касаются своими ребрами 18 и 19 и могут быть соединены посредством контактной сварки. Для изготовления фильтрующего элемента такая-заготовка рассекается плоскостью Р, параллельной оси вращения шнеков (фиг. 10), а затем ее выпрямляют в плоскость (фиг. 11;). Таким образом,получают нечто вроде решетки, которую можно сворачивать или штамповать так, чтобы она представляла внутреннюю вогнутую поверхность с требуемым радиусом {jC)i причем стержни 15 размещены на внешней выпуклой поверхности фильтрующего элемента 13. Затем эта трубообразная решетка рассекается по плоскостям Pf , перпендикулярным оси вращения шнека, так, чтобы образовать фильтрующий элемент - сектор желаемой длины и с центральным углом в , закрепленный на двух фланцах 7 (фиг. 12). Как указано ранее, можно присоединять к рейкам 2 фильтрующие элементы, полученные таким образом, чтобы образовать корпус, чередуя фильтрующие элементы 13 и трубчатые элементы 1. Непрерывно меняя шаг навивки витков проволоки и, следовательно,ширину С каналов фильтрации, можно регулировать проницаемость фильтрую щей зоны. Можно отметить, что благодаря оригинальной структуре фильтрующих элементов согласно изобретению получают эффективную очистку внутренней поверхности корпуса. Действительно, как видно из фиг. 8, где .по казан один из двух шнеков 3, размещенных внутри корпуса и имеющих небольшой шаг, нарезка шнека 3 состав ляет незначительный угол oi с каналами фильтрации,разделяющими витки проволоки 14. Из этого следует, что твердые частицы, которые могли застрять на поверхности фильтрующего элемента, будут либо выводиться шне ком, либо выталкиваться наружу,причем это выталкивание облегчается формой профиля канала фильтрации, расширяющегося наружу, благодаря тр угольному сечению витков проволоки. Таким образом, фильтрующий элемент всегда хорошо пришабренный имеет меньший риск забиваться, и материал отлагающиеся на нем, срезаются шнеками. Фильтрующие элементы могут быть изготовлены и классическими способа ми либо самостоятельно, либо из трубы, имеющей желаемый внутренний диаметр 2Е, которую разрезают на се торы с центральным углом В И длино равной длине изготавливаемой фильтрукядей зоны. Затем эти. секторы закрепляются н деталях, образу19щих фланцы такой то щины, что комплект будет иметь желаемый центральный угол В. Предлагаемое изобретение обеспечивает изготовление корпуса многошн ковой машины простым и несложным ме тодом . Формула изобретений 1. Корпус многошнековой машины, выполненный в виде ряда соответствую щих числу шнеков и соединенных между собой трубчатых элементов и имеющий рабочую полость в виде расточенньос по радиусу секторов с центральным углом А,отличающийся тем, что, с целью упрощения изготовления корпуса, каждый трубчатый элемент имеет внутреннюю цилиндрическую поверхность в форме сектора с центральным углом В, меньшим А,причем трубчатые элементы соединены меж ду собой рейками, имеющими каждая две пересекающиеся вогнутые внутрен ние поверхности в форме расточенных по радиусу секторов с центральным углом С 2 °° которых параллельны, расположены на расстоянии равном межосевому расстоянию шнеков и совмещены с осями секторов трубчатых элементов, размещенных по обе стороны реек, как это изображено на фиг. 1,7. 2.Корпус по п.1, отличающий с я тем, что каждый трубчатый элемент выполнен с двумя фланцами, имеющими посадочные поверхности,расположенные в плоскостях,проходящих через оси. секторов трубчатых элементов и реек, а каждая рейка имеет посадочные поверхности, расстояние между которыми равно межосевому расстоянию шнеков, для крепления к ним фланцев трубчатых элементов. 3.Корпус по пп. 1 и 2, о т л ичающийся тем, что, по меньшей мере, один из трубчатых элементов снабжен фильтрующим элементом, выполненным в виде цилиндрических секторов с каналами между ними,закрепленных на фланцах и прикрепленных к рейкам. 4. Корпус поп.З, отличающийся тем, что сектора фильтрующего элемента образованы рядом дуг, закрепленных по их внешней поверхности на стержнях, параллельных осям шнеков и равномерно распределенных по периферии дуг. 5.Корпус по л.4, отличающийся тем, что каждая дуга фильтрующегр элемента имеет в поперечном сечении форму треугольника, основание которого образует внутреннюю поверхность .фильтрукадего элемента, а к вершине, расположенной с внешней стороны, присоединены стержни. 6.Способ изготовления корпуса многошнековой машины, заключающийся в изготовлении трубчатых элементов и соединении их с образованием рабочей полости в виде соответствующих числу шнеков, секторов, расточенных по радиусу и имеющих центральный угол А, отличающийся тем, что, с целью упрощения изготовления корпуса, изготавливают трубчатые элементы, имеющие каждый внутреннюю поверхность в форме секторов с центральным углом В, меньшим А, и изготавливают рейки, имеющие каждая две пересекающиеся вогнутые внутренние поверхности в форме секторов, расточенных по радиусу с центральным угле С ° KOToptix параллельны и расположены на расстоянии, равном межосевому расстоянию шнеков, как это изображено на фиг. 1, 7, и соединяют рейки крепежными элементами так,чтобы оси секторовреек попарно совпадем ли, а затем прикрепляют к рейкам трубчатые элементы с обеспечением совмещения осей секторов трубчатых элементов с осями секторов реек. 7.Способ по п.6, о т л и ч а ющ и и с я тем, что каждый трубчатый

элемент выполняют с двумя фланцами, имеющими посадочные поверхности,расположенные в плоскостях, проходящих через оси секторов трубчатых элементов и реек, соединяют трубчатые элементы по посадочным поверхностям до образования цилиндра и растачивают по радиусу, затем отделяют трубчатые элементы и соединяют их по посадочным поверхностям с рейками.

8.Способ по п.7, отличающийся тем, что, по меньшей мере изготавливают один фильтрукиций элемент с каналс1ми для фильтрации, выполненный в виде цилиндрических секторов, причем каждый цилиндрический сектор закрепляют на фланцах

и соединяют с рейками.

9.Способ по п.8, отличающийся тем, что фильтрующий элемент изготавливают из цилиндрической заготовки путем разрезания ее по образующей, распрямления,вырезания заготовки фильтрующего элемента с последующим приданием формы цилиндрического сектора, который крепят на фланцах.

10. Способ по п.9, отличающийся тем, что цилиндрическую заготовку формуют из стержней,смонтированных с образованием цилиндра и равномерно распределенных вокруг оси, на которые спирально навивают проволоку с зазорами между витками, имеющую в поперечном сечении внешнюю плоскую поверхность профиля, разрезают заготовку по образующей,выпрямляют до плоского состояния,перевертывают и придают форму фильтрующего элемента, внутренняя цилиндрическая поверхность которого образована плоской |1оверхностью проволоки, а внешняя - радиально расположенными стержнями.

Источники информации, принятые во внимание при экспертизе

1.Гурвич С.Г. и др. Машины для 0 переработки термопластических материалов , М., Машиностроение, 1965, с. 236.

2.Патент СССР № 606542,

5 кл. в 29 F 3/00, 1974 ( прототип.

Ul.6

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ С УЛУЧШЕННОЙ ЭФФЕКТИВНОСТЬЮ ДИСПЕРГИРОВАНИЯ И УМЕНЬШЕННЫМ ПОСТУПЛЕНИЕМ ЭНЕРГИИ | 2009 |

|

RU2516172C2 |

| ПАРОГАЗОВЫЙ РЕАКТОР ДЛЯ РОТОПОРШНЕВЫХ ДВИГАТЕЛЕЙ | 1992 |

|

RU2123605C1 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ МНОГОВАЛЬНЫХ ШНЕКОВЫХ МАШИН | 2014 |

|

RU2673517C2 |

| ЭКСТРУДЕР | 2009 |

|

RU2538852C2 |

| УСТРОЙСТВО МНОГОШНЕКОВОГО ЭКСТРУДЕРА ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2008 |

|

RU2457944C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2079397C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ЗУБЬЕВ СБОРНЫХ ЧЕРВЯЧНЫХ ФРЕЗ | 1993 |

|

RU2087277C1 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2516399C9 |

| СПОСОБ ЭКСТРУЗИИ ПЛАСТИЧЕСКИХ МАСС | 2009 |

|

RU2496643C9 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

f5

«

Й/г.7

M.9

ww w wwwwww

18 JB /.

9

е/г./г

Авторы

Даты

1981-10-30—Публикация

1979-10-15—Подача