Настоящее изобретение относится к устройству многошнекового экструдера для изготовления эластомерных композиций.

В частности, изобретение относится к устройству многошнекового экструдера для изготовления эластомерных композиций, предназначенных для производства шин для колес транспортного средства.

Шина для колес транспортного средства, в целом, содержит каркасную конструкцию, включающую в себя, по меньшей мере, один слой каркаса с соответственно противоположными оконечными ободными лентами в зацеплении с соответствующими кольцевыми крепежными конструкциями, интегрированными в областях, обычно определяемых как "борта" шины.

Связанная с каркасной конструкцией брекерная конструкция содержит один или более брекерных слоев, расположенных радиально с наложением друг на друга и на слой каркаса с текстильными или металлическими армирующими кордами с пересекающейся ориентацией и/или, по существу, параллельной направлению окружной протяженности шины.

Протекторный браслет из эластомерной композиции, как и другие полуфабрикаты шины, накладывают на брекерную конструкцию в радиально внешнем положении. Протекторный браслет может быть изготовлен посредством экструзии. При экструзии получают полуфабрикат, ограниченный лентой или полоской с заданным профилем в поперечном сечении, при этом ленту без рисунка протектора обрезают до размера, основанного на размерах шины, которая будет изготовлена.

Соответствующие боковые стенки эластомерной композиции также накладывают в осевом внешнем положении на боковые поверхности структуры каркаса, каждая из которых проходит от одной из боковых кромок протекторного браслета вблизи соответствующей кольцевой крепежной конструкции к бортам, боковые стенки которых также могут быть изготовлены заранее в форме экструдированных или протянутых элементов частей.

После того, как шина собрана путем сборки соответствующих полуфабрикатов, обычно выполняют обработку вулканизацией и формованием в целях установки структурной стабилизации шины путем образования поперечных связей эластомерной композиции и в целях нанесения витка протекторного браслета вокруг каркаса перед вулканизацией с желательным рисунком протектора, и боковых стенок с возможными отличительными графическими метками.

Приготовление эластомерных композиций, требуемых для изготовления упомянутых компонентов, как известно, осуществляют посредством экструдеров с непрерывным режимом работы.

Например, в заявке на патент США № 2004/0094862 Al раскрыт многовалковый экструдер, выполненный с возможностью изготовления эластомера, содержащего наполнитель и дополнительные добавки. Экструдер содержит следующие зоны: зону питания, в которой дозируют эластомер и добавки, зону пластикации, предусмотренную с, по меньшей мере, одним соответствующим элементом для перемешивания, в которой эластомер и добавки преобразовываются в смесь, зону, предусмотренную с другим соответствующим элементом для перемешивания, в которой наполнителем является распределяемый в эластомере грунт. Экструдер содержит внешний корпус, вмещающий внутренний сердечник, между которыми ограничена камера, вмещающая шнеки для экструзии. В экструдере имеется система охлаждения внутреннего сердечника и система охлаждения внешнего корпуса.

В заявке на патент США № 2007/0121421 Al раскрыт многовалковый экструдер, содержащий корпус и осевой сердечник. Между корпусом и осевым сердечником ограничена округлая камера, вмещающая множество параллельных валов. Через осевое отверстие и внешний спиральный канал сердечника может протекать охлаждающая жидкость.

Корпус содержит множество кольцевых сегментов, предусмотренных с отверстиями для протекания охлаждающей жидкости. На внешней окружности каждого из сегментов дополнительно расположено средство нагрева электрическим током.

Согласно изобретению была решена задача получения композиций высокого качества при одновременном достижении высокой производительности.

Было отмечено, что при изготовлении эластомерных композиций с использованием экструдеров с непрерывным режимом работы возможно увеличение производительности путем внедрения многовалковых (или многошнековых) экструдеров больших размеров.

Однако эластомерные композиции термочувствительны и подвергаются подгоранию и опасным и нежелательным процессам вулканизации, если во время работы их доводят, даже локально, свыше предельной температуры, которая в зависимости от типа процесса может находиться в диапазоне от около 90°C и до 150°C.

Кроме того, было отмечено снижение способности к теплообмену экструдеров при увеличении размеров экструдеров, поскольку увеличение поверхности теплообмена меньше, чем увеличение величины мощности самих экструдеров. Таким образом, в больших экструдерах имеется больше проблем, связанных с регулированием температуры композиции, содержащейся внутри них.

Поэтому была решена задача создания более эффективного регулирования температуры композиции, находящейся внутри многошнековых экструдеров, в частности, применительно к многошнековым экструдерам больших размеров, путем оптимизации теплообмена между композицией и элементами, составляющими экструдеры. В частности, была решена задача управления распределением температуры в композиции в течение длительного времени и во внутреннем пространстве многошнекового экструдера.

Если предусмотреть на радиально внешнем участке центрального сердечника многошнекового экструдера образование множества каналов, параллельных друг другу и сообщающихся по текучей среде с центральным каналом, проходящими вдоль продольной оси упомянутого сердечника, то возможно получение очень эффективного контура управления температурой эластомерной композиции.

Более конкретно, в первом аспекте настоящее изобретение относится к устройству многошнекового экструдера для изготовления эластомерных композиций, содержащему:

удерживающий корпус;

сердечник, вставленный в удерживающий корпус и проходящий вдоль продольной оси; при этом сердечник и удерживающий корпус разграничивают кольцевую камеру между ними;

множество шнеков для экструзии, расположенных в кольцевой камере параллельно продольной оси;

по меньшей мере, один первый контур для текучей среды теплообмена для управления температурой внутри кольцевой камеры, при этом первый контур образован в сердечнике и содержит:

центральный канал, проходящий в пределах сердечника вдоль продольной оси; и

множество параллельных периферийных каналов, проходящих в периферийном участке сердечника вблизи кольцевой камеры и сообщающихся по текучей среде с центральным каналом.

Было обнаружено, что при использовании множества каналов вблизи кольцевой камеры и друг к другу, тепловое сопротивление сердечника и тепловое сопротивление поверхности раздела "кольцевая камера - сердечник" могут быть уменьшены, т.е. возможно максимизировать теплообмен непосредственно между содержащей композицию кольцевой камерой и сердечником. Кроме того, центральный канал обеспечивает возможность подачи текучей среды для теплообмена в периферийные каналы и ее распределения там, поддерживая при этом на низком уровне потери давления и обеспечивая высокую эффективность первого контура. Кроме того, при внедрении центрального канала возможно упрощение внешних соединений для подачи и возврата текучей среды для теплообмена.

Настоящее изобретение, по меньшей мере, в одном из упомянутых аспектов, может иметь один или более предпочтительных признаков, описанных далее.

Предпочтительно, периферийные каналы первого контура параллельны продольной оси.

Кроме того, предпочтительно, периферийные каналы первого контура являются отверстиями, сформированными в сердечнике.

Выполнение параллельных оси каналов путем формирования отверстий является быстрым и простым и позволяет сократить стоимость и время изготовления контура.

В соответствии с предпочтительным вариантом осуществления диаметр сечения каждого из периферийных каналов первого контура находится в диапазоне от около 0,05 до около 0,4 максимального диаметра шнека для экструзии.

Максимальный диаметр каждого из шнеков для экструзии составляет от около 30 мм до около 150 мм.

Каналы таких размеров достаточно малы для обеспечения высокой скорости протекания текучей среды внутри них, чтобы максимизировать теплообмен, и в то же время достаточно велики, чтобы не вызывать чрезмерное падение давления внутри охлаждающего контура.

Далее, минимальное расстояние каждого из периферийных каналов первого контура от кольцевой камеры больше или равно около 5 мм.

Кроме того, предпочтительно, минимальное расстояние каждого из периферийных каналов первого контура от соседнего периферийного канала больше или равно около 5 мм.

Расстояние отверстий друг от друга и от кольцевой камеры, т.е. от радиально внешней поверхности сердечника, позволяет максимизировать теплообмен без какого-либо риска повреждения структурной целостности непосредственно сердечника.

Предпочтительно, один конец, по меньшей мере, одного из периферийных каналов первого контура сообщается по текучей среде с одним концом другого периферийного канала.

Кроме того, один конец, по меньшей мере, одного из периферийных каналов первого контура сообщается по текучей среде с центральным каналом.

Способы соединения периферийных каналов друг с другом и с центральным каналом позволяют выполнить первый контур наиболее подходящим для конкретных требований способом.

В соответствии с предпочтительным вариантом осуществления оба противоположных конца каждого из периферийных каналов сообщаются по текучей среде с центральным каналом.

В соответствии с этим решением каждый из периферийных каналов соединен с центральным каналом независимым от других способом. Таким образом, минимизируется падение давления вследствие протекания текучей среды для теплообмена через периферийный канал с уменьшенным сечением, максимизируется скорость протекания и также максимизируется теплообмен между самой текучей средой и соответствующим участком сердечника.

В соответствии с дополнительным предпочтительным вариантом осуществления периферийные каналы первого контура образованы в группы, соединенные параллельно. Периферийные каналы каждой группы взаимно соединены последовательно. Проток подачи первого контура может соединять центральный канал с одним концом первого периферийного канала каждой группы и проток возврата первого контура соединяет один конец последнего периферийного канала каждой группы с центральным каналом.

Предпочтительно, периферийные каналы каждой группы расположены рядом друг с другом.

Расположенный вдоль окружной протяженности сердечника первый контур, таким образом, ограничивает змеевидные участки уменьшенной длины, ограничивая падение давления и поддерживая эффективный теплообмен, поскольку, во всяком случае, текучая среда, протекающая через них, остается в периферийном участке сердечника в течение ограниченного промежутка времени. Кроме того, выполнение нескольких групп с ограниченным количеством протоков подачи и возврата позволяет структурное ослабление сердечника вследствие перемещения материала, что требуется для ограничения первого контура.

Альтернативно, периферийные каналы первого контура взаимно соединены последовательно; при этом проток подачи первого контура соединяет центральный канал с одним концом первого периферийного канала и проток возврата первого контура соединяет один конец последнего периферийного канала с центральным каналом.

Таким образом, расположенный вдоль окружной протяженности сердечника первый контур ограничивает одиночный змеевидный участок. Предпочтительно, по меньшей мере, некоторые из периферийных каналов имеют разные длины.

В соответствии с предпочтительным вариантом осуществления протоки подачи и протоки возврата первого контура соединяют периферийные каналы с центральным каналом; при этом, по меньшей мере, некоторые из упомянутых протоков подачи расположены в разных точках вдоль продольной оси.

Кроме того, предпочтительно, протоки подачи и протоки возврата первого контура соединяют периферийные каналы с центральным каналом; при этом, по меньшей мере, некоторые из упомянутых протоков возврата расположены в разных точках вдоль продольной оси.

Посредством распределения протоков подачи и возврата в разных точках и различной длины периферийных каналов может быть получен дифференцированный теплообмен на основе рабочих зон экструдера. Например, каналы подачи пока еще холодной текучей среды могут быть, предпочтительно, расположены в зонах сильного перемешивания, в которых вырабатывается большое количество теплоты вследствие высокой вязкости эластомерных композиций. В зонах транспортировки, в которых заполнение кольцевой камеры, кроме того, незначительно, около 30%, возможно расположение меньшего количества периферийных каналов и/или расположение протоков возврата, через которые протекает текучая среда, уже поглотившая большую часть выработанной теплоты.

В соответствии с предпочтительным вариантом осуществления центральный канал содержит радиально внутренний участок, сообщающийся по текучей среде через протоки подачи с периферийными каналами, и радиально внешний участок, сообщающийся по текучей среде через протоки возврата с упомянутыми периферийными каналами.

Эта конфигурация позволяет уменьшить громоздкость первого контура внутри сердечника.

Предпочтительно, диаметр сечения радиально внешнего участка центрального канала находится в диапазоне от около 0,5 до около 1,2 максимального диаметра шнека для экструзии.

Дополнительно, диаметр сечения радиально внутреннего участка центрального канала находится в диапазоне от около 0,35 до около 0,85 максимального диаметра шнека для экструзии.

Данные значения сечения протоков для подачи и возврата текучей среды допускают поддержание небольшого падения давления текучей среды в центральной зоне сердечника, где теплообмен не имеет большого значения.

В предпочтительном варианте осуществления устройство содержит, по меньшей мере, один второй контур управления температурой, образованный в удерживающем корпусе.

Таким образом, регулирование температуры происходит как посредством радиально внутренней стенки, так и радиально внешней стенки кольцевой камеры.

Предпочтительно, устройство содержит множество независимых вторых контуров управления температурой, аксиально выровненных вдоль продольной оси.

Наличие нескольких независимых вторых контуров обеспечивает возможность увеличения эффективности каждой из них и регулирования температуры каждой зоны кольцевой камеры независимо от других.

В соответствии с вариантом осуществления удерживающий корпус содержит множество секторов, аксиально выровненных вдоль продольной оси; при этом в каждом из упомянутых секторов имеется второй контур для управления температурой.

Деление на несколько сегментов облегчает создание отдельных вторых контуров.

Предпочтительно, множество периферийных каналов второго контура управления температурой являются параллельными и проходят в участке удерживающего корпуса вблизи кольцевой камеры.

Предпочтительно, дополнительно, периферийные каналы второго контура управления температурой параллельны продольной оси.

В соответствии с предпочтительным вариантом осуществления диаметр сечения каждого из периферийных каналов второго контура находится в диапазоне от около 0,05 до около 0,4 максимального диаметра шнека для экструзии.

Так же, как и для каналов сердечника, эти размеры обеспечивают высокую скорость протекания текучей среды внутри упомянутых каналов так, чтобы максимизировать теплообмен, и в то же время не допустить увеличение чрезмерного падения давления во втором контуре (контурах) управления температурой.

Предпочтительно, минимальное расстояние каждого из периферийных каналов второго контура от кольцевой камеры больше или равно около 5 мм.

Кроме того, минимальное расстояние каждого из периферийных каналов второго контура от соседнего периферийного канала больше или равно около 5 мм. Расстояние отверстий друг от друга и от кольцевой камеры, т.е. от радиально внутренней поверхности удерживающего корпуса, позволяет максимизировать теплообмен без повреждения структурной целостности удерживающего корпуса.

В соответствии с предпочтительным вариантом осуществления устройство содержит модуль терморегуляции, соединенный с первым контуром управления температурой.

Кроме того, предпочтительно, модуль терморегуляции является внешним относительно сердечника.

Наиболее предпочтительно, устройство содержит модуль терморегуляции, соединенный со вторым контуром управления температурой.

Дополнительно, предпочтительно, устройство содержит множество независимых модулей терморегуляции, каждый из которых соединен с одним из вторых контуров управления температурой.

Модуль терморегуляции является внешним относительно удерживающего корпуса.

Модуль терморегуляции воздействует на текучую среду, содержащуюся в соответствующем контуре, которая, в свою очередь, обменивается теплотой с боковыми сторонами сердечника и/или удерживающего корпуса, находящимися в контакте с композицией.

При внедрении модулей терморегуляции, соединенных с первым контуром и/или вторым контуром/цепям, температура текучей среды для теплообмена, протекающая в упомянутых контурах, может быть очень точно отрегулирована, при этом установленная температура внутренних стенок кольцевой камеры поддерживается, по существу, постоянной с допустимым отклонением в пределах нескольких градусов (предпочтительно ±5°C). Предназначенные для каждого контура удерживающего корпуса модули терморегуляции позволяют, кроме того, регулировать температуру обрабатываемой эластомерной композиции зона за зоной.

Наличие первого и второго контуров, проходящих через сердечник и/или удерживающий корпус, внутри которых температура текучей среды для теплообмена регулируется внешними потоками модулей, позволяет упростить структуру удерживающего корпуса и структуру сердечника экструдера.

Поскольку температура текучей среды для теплообмена регулируется при протекании последней в пределах соответствующих каналов, то не требуется внедрение клапанов или других компоновок для заполнения и/или опорожнения контуров. В результате, получают очень надежный экструдер и более точное регулирование температуры. Фактически отсутствуют переходные процессы и задержки, связанные с открыванием клапанов и последующим заполнением/опорожнением каналов. Кроме того, благодаря отсутствию клапанов может быть дополнительно уменьшено падение давления в охлаждающих контурах.

Предпочтительно, модуль терморегуляции содержит вторичный охлаждающий контур.

Кроме того, предпочтительно, модуль терморегуляции содержит вторичный нагревающий контур.

Таким образом, текучая среда для теплообмена может быть охлаждена и/или нагрета с учетом особых требований. Более того, данная конфигурация обеспечивает возможность нагрева участков кольцевой камеры без использования установленных вблизи ней электрических резисторов. В результате, структура устройства (сердечник и удерживающий корпус) является более простой, и нагревание происходит более равномерным и управляемым способом.

В соответствии с вариантом осуществления устройство дополнительно содержит стержни, вставленные в периферийные каналы для уменьшения их сечения. Такие стержни обеспечивают локальное уменьшение сечения канала и увеличение скорости текучей среды для теплообмена в тех местах, где необходимо получение большего теплообмена.

В соответствии с вариантом осуществления в поперечном сечении сердечника соотношение между суммарной величиной области периферийных каналов и центрального канала и области сечения сердечника находится в диапазоне от около 0,05 и до около 0,7.

Дополнительные признаки и преимущества станут более очевидными из подробного описания изобретения предпочтительного, но не исключительного варианта осуществления устройства многошнекового экструдера для изготовления эластомерных композиций в соответствии с настоящим изобретением.

Настоящее описание приведено далее со ссылкой на прилагаемые чертежи, иллюстрирующие неограничивающий пример варианта осуществления изобретения. На чертежах представлены:

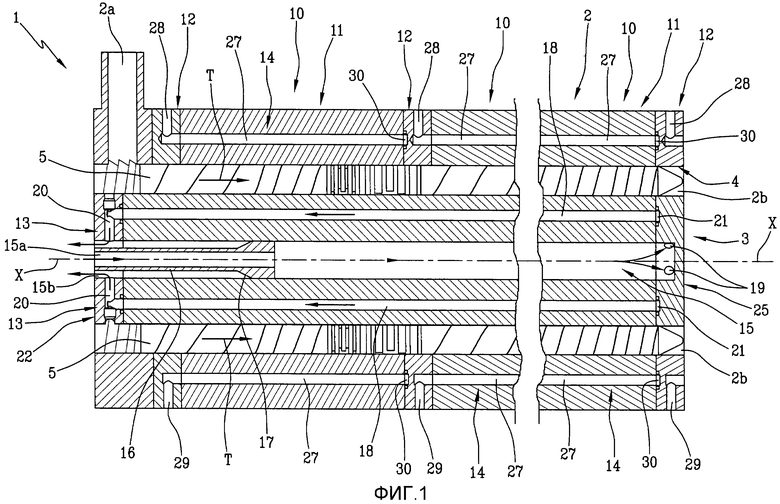

фиг. 1 - вид в частичном разрезе в осевой плоскости устройства многошнекового экструдера для изготовления эластомерных композиций в соответствии с изобретением;

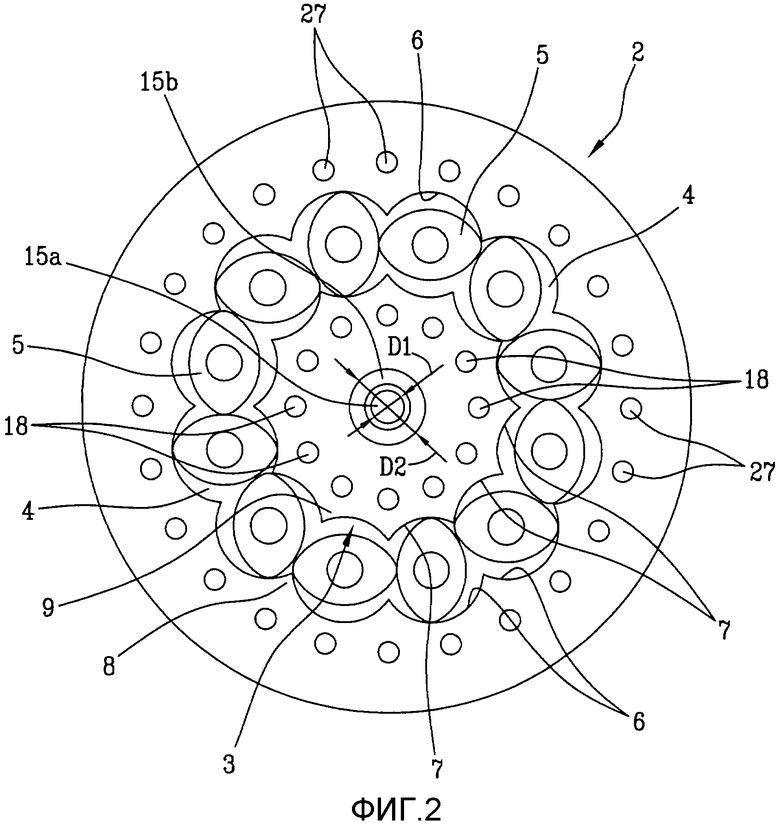

фиг. 2 - вид в поперечном сечении устройства с фиг. 1;

фиг. 2a - вид в увеличенном масштабе участка с фиг. 2;

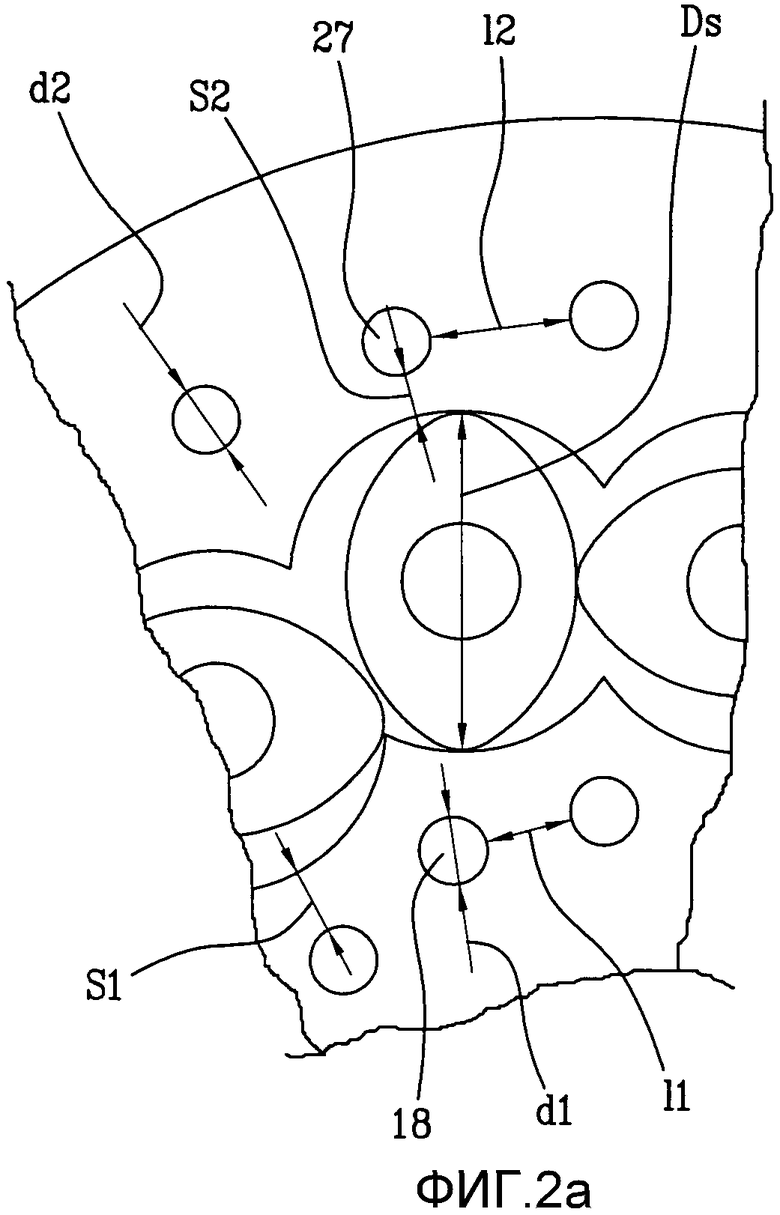

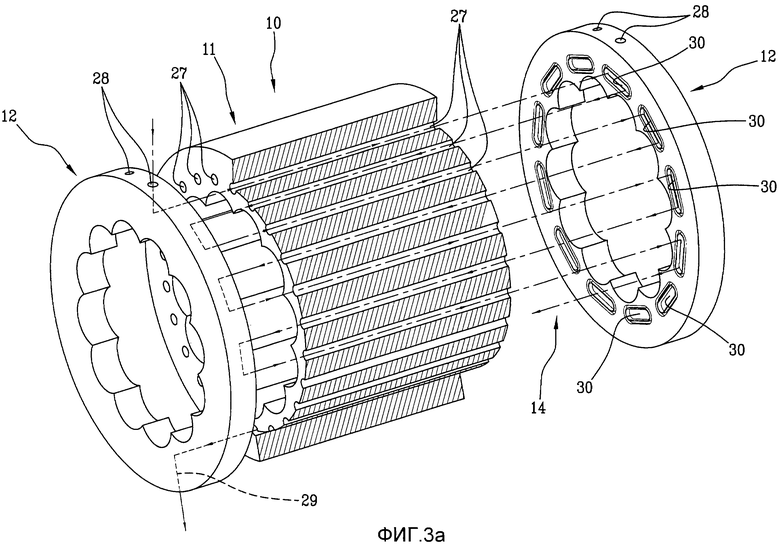

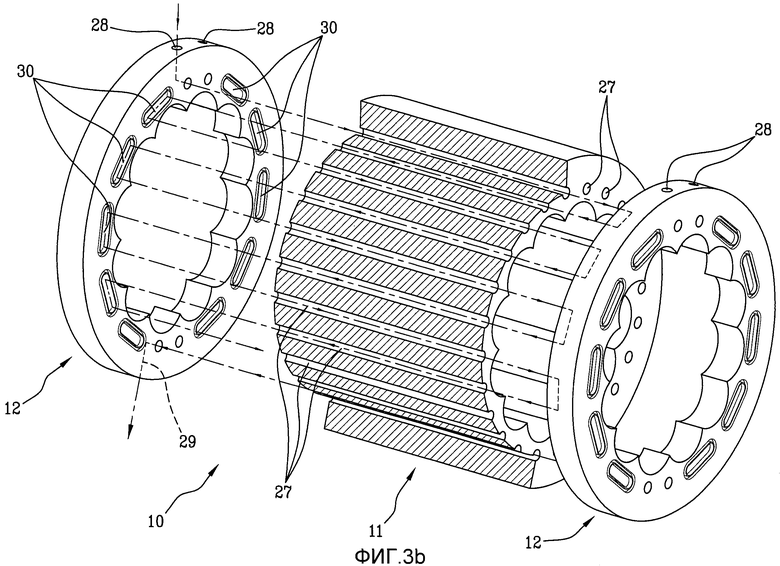

фиг. 3a и 3b - вид в перспективе с разнесением деталей и вид с частичным разделением первого элемента устройства с фиг. 1;

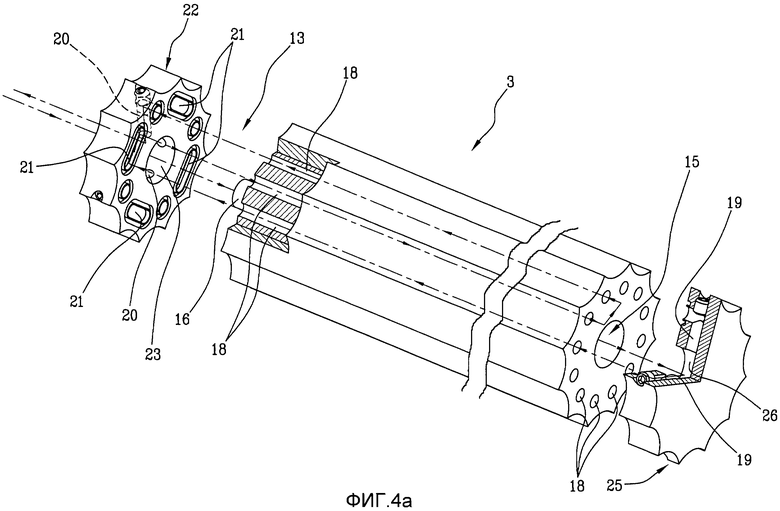

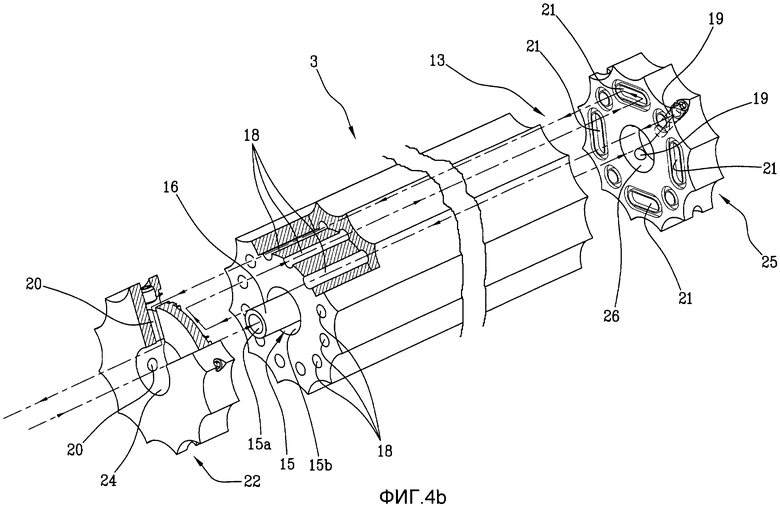

фиг. 4a и 4b - вид в перспективе с разнесением деталей и вид с частичным разделением второго элемента устройства с фиг. 1;

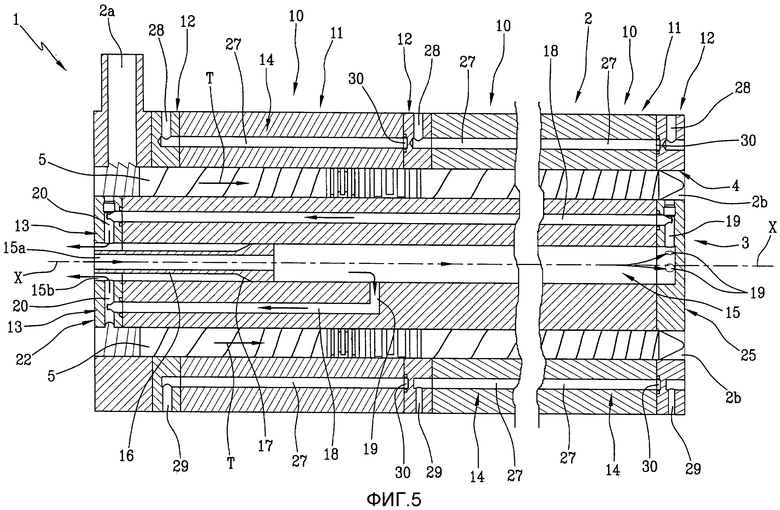

фиг. 5 - вид в частичном разрезе в осевой плоскости варианта устройства с фиг. 1; и

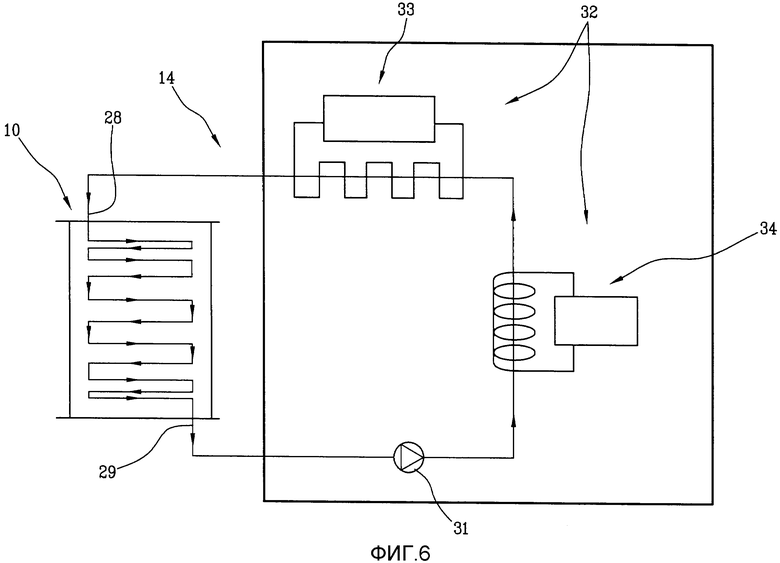

фиг. 6 - схема контура регулирования температуры, относящегося к элементу с фиг. 3a и 3b.

Как показано на чертежах, устройство многошнекового экструдера для изготовления эластомерных композиций, предпочтительно, используемых для производства шин для колес транспортного средства, в целом обозначено ссылочной позицией 1.

Устройство 1 содержит, по существу, цилиндрический удерживающий корпус 2, в основном проходящий вдоль продольного направления, и имеющий сердечник 3 внутри его камеры.

Кольцевая камера 4 (см. фиг. 2) разграничена между радиально внешней поверхностью сердечника 3 и радиально внутренней поверхностью удерживающего корпуса 2, при этом камера 4 частично совпадает с камерой удерживающего корпуса 2. Сердечник 3 проходит вдоль продольной оси X-X и соосно установлен неподвижным образом в корпусе 2.

Удерживающий корпус 2 имеет, по меньшей мере, одно впускное отверстие 2a, радиально открывающееся в его боковой стенке для обеспечения ввода в кольцевую камеру 4 компонентов производимой композиции. Удерживающий корпус 2 также имеет выпускное отверстие 2b для готовой композиции, расположенный непосредственно на дальнем конце корпуса 2. В вариантах осуществления, показанных на фиг. 1 и 5, выпускное отверстие 2b соответствует открытому продольному концу кольцевой камеры 4.

Шнеки 5 для экструзии, предпочтительно, шесть или более (двенадцать в показанном варианте осуществления), расположены в кольцевой камере 4 вокруг сердечника 3 параллельно продольной оси X-X. Шнеки 5, являющиеся проникающими и самоочищающимися шнеками, и поддерживаемые корпусом 2 с возможностью вращения, по существу, проходят вдоль всей продольной протяженности кольцевой камеры 4. Шнеки 5 вращаются при помощи двигателя, который не показан, при этом вдоль их продольной протяженности имеются области с разными структурными признаками для подачи композиции на разные этапы процесса.

При вращении шнеки 5 продвигают компоненты композиции в заданном направлении транспортировки T и одновременно подводят их таким же образом к обработке для изготовления самой композиции и придания ей желательных физико-химических признаков до того, как композицию выпускают через выпускное отверстие 2b. Например, вдоль направления T транспортировки композиции в устройстве 1 экструдера имеется зона подачи материала, зона пластикации, зона перемешивания и зона транспортировки к выпускному отверстию 2b.

Независимо от особой последовательности зон с различными обработками имеются зоны сильного перемешивания, транспортировки и смешанные зоны.

В зонах сильного перемешивания материал подвергают сдвиговой деформации и осевым напряжениям при выработке теплоты вследствие вязкости обрабатываемых материалов. В этих зонах участок 4 кольцевой камеры почти полностью заполнен и обрабатываемые материалы, по существу, находятся в контакте со всей радиально внутренней соответствующей поверхностью удерживающего корпуса 2 и радиально внешней соответствующей поверхностью сердечника 3. В зонах транспортировки заполнение кольцевой камеры 4 происходит от около 20% до 50%, при этом материалы подвергаются меньшим деформациям/напряжениям.

Вогнутости 6 (см. фиг. 2) на радиально внутренней поверхности удерживающего корпуса 2 проходят параллельно продольной оси X-X и имеют поперечное сечение в форме дуги круга. Соответствующие вогнутости 7 (см. фиг. 2) на радиально внешней поверхности сердечника 3 проходят параллельно продольной оси X-X и имеют поперечное сечение в форме дуги круга. Шнеки 5 размещены в упомянутых вогнутостях 6, 7.

Осевые выступы 8, 9 ограничены между двумя соседними вогнутостями 6, 7 как сердечника 3, так и удерживающего корпуса 2, в выступах которых обрабатываемый материал может перемещаться от одного шнека 5 к соседнему шнеку.

Максимальный диаметр Ds шнеков 5 (см. фиг. 2a) обычно находится в диапазоне от около 30 мм до около 150 мм. Данный максимальный диаметр Ds типично одинаков для всех шнеков 5 одного устройства 1 экструдера и может, по существу, совпадать с диаметром вогнутостей 6, 7.

Удерживающий корпус 2 (см. фиг. 1 и 5) выполнен в трубчатой форме и образован со множеством кольцевых секторов 10, выровненных вдоль продольной оси X-X.

Соотношение между осевой длиной каждого из кольцевых секторов 10 и максимальным диаметром Ds шнека 5, предпочтительно, находится в диапазоне от около 2 до около 10.

Каждый из кольцевых секторов 10 выполнен с центральным кольцевым корпусом 11 и парой кольцевых концевых корпусов 12, установленных на противоположных продольных концах центрального кольцевого корпуса 11 (см. фиг. 3a и 3b).

Устройство 1 экструдера дополнительно содержит первый контур 13 регулирования температуры, сформированный в сердечнике 3, и множество вторых контуров 14 регулирования температуры, предпочтительно, независимых друг от друга, сформированных в удерживающем корпусе 2 (фиг. 1 и 5).

Центральный канал 15 округлого участка первого контура 13 проходит в сердечнике 3, по существу, по всей длине кольцевой камеры 4 и расположен коаксиально продольной оси X-X.

Центральный канал 15, по меньшей мере, по длине его осевой протяженности, разделен с уплотнением на два отсека цилиндрической перегородкой 16, коаксиальной продольной оси X-X, т.е. у которой имеется радиально внутренний участок 15a и радиально внешний участок 15b. Цилиндрическая перегородка 16 дополнительно поддерживается внутри центрального канала 15 корпусом 17 в форме усеченного конуса, меньший округлый край которого расположен вплотную к цилиндрической перегородке 16, и больший округлый край находится в контакте с радиально внешней поверхностью центрального канала 15. В варианте осуществления с фиг. 1 и 5, цилиндрическая перегородка 16 расположена по длине центрального канала 15 напротив выпускного отверстия 2b. Корпус 17 в форме усеченного конуса образует с цилиндрической перегородкой 16 единую часть и делит канал 15 на первый отрезок, предусмотренный с радиально внутренним участком 15a и радиально внешним участком 15b, и на второй отрезок, разграничивающий единый объем и заканчивающийся дальним торцом цилиндра вблизи к выпускному отверстию 2b.

Диаметр сечения D1 радиально внутреннего участка 15a центрального канала 15 находится в диапазоне от около 0,35 до около 0,85 максимального диаметра Ds. Диаметр сечения D2 радиально внешнего участка 15b центрального канала 15 находится в диапазоне от около 0,5 до около 1,2 максимального диаметра Ds (фиг. 2).

Множество периферийных каналов 18 первого контура 13 дополнительно параллельны друг другу и продольной оси X-X. Периферийные каналы 18 ограничены отверстиями, образованными в радиально периферийном участке сердечника 3, т.е. близком к кольцевой камере 4 участке. Предпочтительно, центры этих периферийных каналов 18, как видно на поперечном сечении сердечника 3, показанном на фиг. 2, расположены на окружности, с центром на продольной оси X-X, и разнесены под углом на одинаковом расстоянии друг от друга.

Предпочтительно, каждый из периферийных каналов 18 выровнен радиально с соответствующим осевым выступом 9 сердечника 3. Показанные периферийные каналы 18 имеют округлую форму, хотя, в соответствии с не показанными альтернативными вариантами осуществления, могут иметь также другие, более сложные формы, например, эллиптическую форму.

Диаметр сечения d1 каждого из периферийных каналов 18 первого контура 13 (см. фиг. 2) находится в диапазоне от около 0,05 до около 0,4 максимального диаметра Ds, предпочтительно, в диапазоне от 0,15 до около 0,3 от максимального диаметра Ds, и минимальное расстояние l1 от соседнего периферийного канала 18, т.е. расстояние между двумя боковыми поверхностями отверстий, больше или равно около 5 мм.

В поперечном сечении сердечника 3 соотношение между суммарной величиной области периферийных каналов 18 и центрального канала 15 и области сечения сердечника 3 находится в диапазоне от около 0,05 и до около 0,7.

Кроме того, минимальное расстояние s1 каждого из периферийных каналов 18 кольцевой камеры 4, т.е. минимальное расстояние между боковой поверхностью отверстия 18 и радиально внешней поверхностью сердечника 3, измеренное вдоль направления, ортогонального относительно радиально внешней поверхности, равно или более чем около 5 мм.

Длина сердечника 3 находится в диапазоне от около 10 до около 60 максимального диаметра Ds.

Периферийные каналы 18 сообщаются по текучей среде с центральным каналом 15 через протоки 19 подачи и протоки 20 возврата (см. фиг. 1, 5, 4a и 4b).

Протоки 19 подачи проходят, по существу, в радиальных направлениях и соединяют радиально внутренний участок 15a центрального канала 15 с периферийными каналами 18. Протоки 20 возврата также проходят, по существу, в радиальных направлениях и соединяют периферийные каналы 18 с радиально внешним участком 15b.

Текучая среда для теплообмена, например вода, подается через радиально внутренний участок 15a, частично или полностью протекает через центральный канал 15 и протекает в протоки 19 подачи до периферийных каналов 18. Текучая среда протекает через периферийные каналы 18 и впоследствии через протоки 20 возврата протекает в радиально внешний участок 15b и вытекает из сердечника 3.

В соответствии с не показанным альтернативным вариантом осуществления протоки 19 подачи соединяют радиально внешний участок 15b с периферийными каналами 18, при этом протоки 20 возврата соединяют периферийные каналы 18 с радиально внутренним участком 15a. Текучую среду для теплообмена подают через радиально внешний участок 15b и пропускают в протоки 19 подачи до периферийных каналов 18. Текучая среда протекает через периферийные каналы 18 и впоследствии через протоки 20 возврата протекает в радиально внутренний участок 15a и выходит из сердечника 3.

Противоположные концы каждого из периферийных каналов 18 могут быть соединены с центральным каналом 15 через соответствующие протоки подачи 19 и возврата 20 так, чтобы образовать параллельные протоки для текучей среды и, таким образом, получить максимальную эффективность. Периферийные каналы 18 этого типа изображены в варианте осуществления, показанном на фиг. 5.

Предпочтительно, как показано на фиг. 4a и 4b, периферийные каналы 18 образованы в группы, при этом периферийные каналы 18, предпочтительно, расположенные рядом, каждой группы взаимно соединены последовательно, что означает, что соединительные каналы 21 обеспечивают сообщение соседних концов двух периферийных каналов разом по текучей среде для образования змеевидной протоки. Первый периферийный канал 18 последовательности соединен через проток 19 подачи с центральным каналом 15 и последний периферийный канал 18 той же последовательности соединен через проток 20 возврата с центральным каналом 15. Таким образом, разные группы соединены параллельно с центральным каналом 15. На фиг. 4a и 4b показаны четыре группы, каждая из которых образована из трех периферийных каналов 18 последовательно. На фиг. 4a и 4b показана вся протока текучей среды в одной из упомянутых четырех групп: проток 19 подачи соединяет центральный канал 15 с первым концом первого периферийного канала 18 последовательности; соединительный канал 21 соединяет второй конец, противоположный первому концу первого периферийного канала 18, со вторым концом второго периферийного канала 18 последовательности, расположенного рядом с первым; дополнительный соединительный канал 21 соединяет первый конец, противоположный второму концу второго периферийного канала 18, с первым концом третьего периферийного канала 18 последовательности, расположенного рядом с первым; проток 20 возврата соединяет второй конец, противоположный первому концу третьего периферийного канала 18 последовательности, с радиально внешним участком 15b центрального канала 15.

В непоказанном альтернативном варианте осуществления все периферийные каналы 18 взаимно соединены в одиночной последовательности, при этом в сердечнике 3 имеется один проток 19 подачи и один проток 20 возврата.

Протоки подачи 19 и возврата 20 и возможные соединительные каналы 21 могут быть непосредственно сформированы в корпусе сердечника 3 или, предпочтительно, в пластинах, закрывающих продольные концы упомянутого сердечника 3. Кроме того, в соответствии с не показанным вариантом конструкции корпус сердечника может быть выполнен из нескольких секторов, расположенных вдоль оси близко друг к другу.

На фиг. 1, 5, 4a и 4b показана первая пластина 22, закрывающая один конец сердечника 3 напротив выпускного отверстия 2b. Радиальные проходы первой пластины 22, ограничивающие каналы 20 возврата, сообщаются с соответствующим центральным пространством 23, ограничивающим ближайший конец центрального канала 15. Дополнительно, расположенные по касательной канавки на стороне первой пластины 22 соединены с корпусом сердечника, канавки которого при креплении первой пластины 22 к корпусу сердечника ограничивают соединительные каналы 21.

Через сквозное отверстие 24, сформированное в нижней поверхности пространства 23, проходит цилиндрическая перегородка 16. Конец цилиндрической перегородки 16, проходящий через первую пластину 22, сообщается по текучей среде с подачей внешней части контура, который будет описан ниже. Радиально внешний участок сквозного отверстия 24 обеспечивает сообщение по текучей среде радиально внешнего участка 15b центрального канала 15 с возвратным участком упомянутой внешней части контура.

На фиг. 4a и 4b показана вторая пластина 25, закрывающая один конец сердечника 3, расположенный вблизи к выпускному отверстию 2b. Радиальные проходы второй пластины 25, ограничивающие протоки 19 подачи, сообщаются по текучей среде с соответствующим центральным пространством 26, ограничивающим дальний глухой конец центрального канала 15. Дополнительно, расположенные по касательной канавки на стороне второй пластины 25 соединены с корпусом сердечника, канавки которого при креплении второй пластины 25 к корпусу сердечника, ограничивают соединительные каналы 21.

В соответствии с альтернативными вариантами осуществления периферийные каналы 18 имеют разные длины и могут быть расположены в разных участках вдоль осевой протяженности сердечника 3. В результате, протоки 19 подачи и/или протоки 20 возврата расположены в разных местах вдоль продольной оси X-X сердечника 3. Альтернативно, сердечник 3 разделен на две части, при этом протоки 19 подачи наиболее коротких периферийных каналов 18 выполнены в форме канавок, образованных во взаимно приближенных сторонах упомянутых двух частей.

Ссылаясь на удерживающий корпус 2, множество периферийных каналов 27 каждого из вторых контуров 14, расположенных в каждом из кольцевых секторов 10 удерживающего корпуса 2, параллельны друг другу и продольной оси X-X.

Периферийные каналы 27 ограничены отверстиями, сформированными в радиально внутреннем участке удерживающего корпуса 2, т.е. вблизи кольцевой камеры 4. Предпочтительно, центры этих периферийных каналов 27, как показано на поперечном сечении удерживающего корпуса 2 по фиг. 2, расположены вдоль окружности с центром на упомянутой продольной оси X-X и разнесены под углом на одинаковое расстояние друг от друга.

Предпочтительно, каждый из периферийных каналов 27, радиально выровненных с соответствующим осевым выступом 8 удерживающего корпуса 2, может быть перемещен на большее расстояние к продольной оси X-X, чем остальные каналы 27.

Диаметр сечения d2 (см. фиг. 2a) каждого из периферийных каналов 27 второго контура 14 находится в диапазоне от около 0,05 до около 0,4 максимального диаметра Ds, предпочтительно, находится в диапазоне от 0,15 и до около 0,3 максимального диаметра D2, при этом минимальное расстояние l2 от соседнего периферийного канала 27 больше или равно около 5 мм.

Дополнительно, минимальное расстояние s2 каждого из периферийных каналов 27 от кольцевой камеры 4, т.е. минимальное расстояние между боковой поверхностью отверстия 27 и радиально внутренней поверхностью удерживающего корпуса 2, измеренного вдоль направления, перпендикулярного радиально внутренней поверхности, составляет более 5 мм.

Периферийные каналы 27 сообщаются по текучей среде с внешним участком второго контура 14, представленным ниже, через протоки 28 подачи и протоки 29 возврата, предпочтительно, проходящие в, по существу, радиальных направлениях.

Как показано на фиг. 3a и 3b, периферийные каналы 27, образованы в группы, при этом, предпочтительно, соседние периферийные каналы 27 каждой группы взаимно соединены последовательно, т.е. соединительные каналы 30 обеспечивают сообщение по текучей среде соседних концов двух периферийных каналов 27 разом для образования змеевидной протоки.

На фиг. 3a и 3b показаны две группы, каждая из которых образована из двенадцати периферийных каналов 27 последовательно. Проток 28 подачи соединяет внешний контур с первым концом первого периферийного канала 27 последовательности; соединительный канал 30 соединяет второй конец, противоположный первому, первого периферийного канала 27 со вторым концом второго периферийного канала 27 последовательности, соседним с первым; дополнительный соединительный канал 30 соединяет первый конец, противоположный второму, второго периферийного канала 27 с первым концом третьего периферийного канала 27 последовательности, соседним с первым; и так далее до двенадцатого периферийного канала 27. Проток 29 возврата соединяет первый конец, противоположный второму, двенадцатого периферийного канала 27 последовательности с внешним участком второго контура 14.

Во втором, не показанном альтернативном варианте осуществления, все периферийные каналы 27 взаимно соединены в одну последовательность, при этом в удерживающем корпусе 2 имеется один проток 28 подачи и один проток 29 возврата.

Протоки подачи 28 и возврата 29 и соединительные каналы 30 образованы в кольцевых концевых корпусах 12.

На фиг. 3a и 3b показан первый кольцевой концевой корпус 12 с двумя, по существу, радиальными проходами, расположенными рядом друг с другом и ограничивающими протоки 28 подачи. Расположенные по касательной канавки на стороне первого кольцевого концевого корпуса 12, прикрепленного к центральному кольцевому корпусу 11, ограничивают соединительные каналы 20 при креплении первого кольцевого концевого корпуса 12 к центральному кольцевому корпусу 11. Два дополнительных, по существу, радиальных прохода первого кольцевого концевого корпуса 12 расположены рядом друг с другом и ограничивают протоки 29 возврата.

На фиг. 3a и 3b показан второй кольцевой концевой корпус 12, на стороне которого, присоединяемой к центральному кольцевому корпусу 11, имеются расположенные по касательной канавки, ограничивающие соединительные каналы 30 при присоединении второго кольцевого концевого корпуса 12 к центральному кольцевому корпусу 11.

Как показано на фиг. 3a и 3b, каждый из вторых кольцевых концевых корпусов 12, вставленных между двумя центральными кольцевыми корпусами 11 по очереди обладают признаками как первого, так и второго кольцевых концевых корпусов 12, как описано выше.

Предпочтительно, не показанные стержни выполнены с возможностью уменьшения участка протекания текучей среды для увеличения скорости текучей среды, и к тому же теплообмен может быть коаксиально внедрен в периферийные каналы 18 первого контура 13 и/или периферийные каналы 27, относящиеся ко вторым контурам 14. В этих целях сечение упомянутых стержней меньше, чем сечение соответствующего периферийного канала 18, 27. Например, область сечения стержней находится в диапазоне от около 10% и до 90% области сечения канала 18, 27, в которые они вставлены. Упомянутые стержни могут быть расположены в периферийных каналах 18, 27 или в их отрезках, где необходимо получение более эффективного локального теплообмена.

Первый контур регулирования 13 температуры и/или каждый из вторых контуров 14 дополнительно содержит (см. фиг. 6) насосы 31 и аналогичное количество независимых модулей 32 терморегуляции, выполненных с возможностью управления и регулирования температуры текучей среды для теплообмена. Модули 32 и насосы 31 являются внешними относительно сердечника 3 и удерживающего корпуса 2 и относятся к внешним участкам первого 13 и второго 14 контуров соответственно.

Насосы 31 работают под постоянным давлением, предпочтительно, в диапазоне от 3 бар до 12 бар и, поддерживают постоянный поток внутри соответствующих контуров 13, 14.

На фиг. 6 на диаграмме показан один из вторых контуров 14, проходящих в соответствующем кольцевом секторе 10.

В дополнение к описанному выше участку (периферийные каналы 27, протоки подачи 28 и возврата 29 и соединительные каналы 30), проходящий в кольцевом секторе 10 второй контур 14 также содержит внешний участок, соединяющий проток возврата 29 с протоком подачи 28. На этот внешний участок воздействует модуль 32 терморегуляции для охлаждения и/или нагрева текучей среды для теплообмена на основе сигналов, получаемых от чувствительных элементов, прямо или косвенно измеряющих одну или более температур внутри участка кольцевой камеры 4, соотносящейся с сектором 10. Подобная схема может использоваться для внедрения первого контура 13 там, где вместо кольцевого сектора 10 имеется сердечник 3, и текучая среда протекает через центральный канал 15 и периферийные каналы 18.

Каждый из модулей 32 терморегуляции работает на основе принципов теплообмена и, предпочтительно, содержит вторичный охлаждающий контур 33 (с охлажденной водой, например) и вторичный нагревающий контур 34 (например, с паровыми или электрическими резисторами).

Альтернативно, один модуль 32 терморегуляции и один насос 31 могут быть предусмотрены для вторых контуров 14 и один модуль 32 терморегуляции и один насос 31 - для первого контура 13 или единственный модуль 31 терморегуляции и единственный насос 32 для всех упомянутых контуров 13, 14.

При использовании независимых вторых контуров 14 можно установить температуру воды в каждом из них на основе рабочих зон экструдера 1. Например, в зонах сильного перемешивания, предпочтительно, предусматривают более низкую температуру воды в целях получения более эффективного теплообмена и отвода большего количества теплоты.

Настоящее изобретение относится к устройству многошнекового экструдера для изготовления эластомерных композиций, предназначенных для производства шин для колес транспортного средства. Техническим результатом заявленного изобретения является повышение эффективности регулирования температуры композиции, находящейся внутри многошнековых экструдеров. Технический результат достигается устройством многошнекового экструдера для изготовления эластомерных композиций, которое содержит удерживающий корпус, сердечник, вставленный в удерживающий корпус и проходящий вдоль продольной оси. При этом сердечник и удерживающий корпус разграничивают кольцевую камеру между ними, множество шнеков для экструзии, расположенных в кольцевой камере параллельно продольной оси, по меньшей мере, один первый контур текучей среды для теплообмена для регулирования температуры внутри кольцевой камеры. Причем первый контур образован в сердечнике и содержит центральный канал, проходящий в сердечнике вдоль продольной оси, и множество параллельных периферийных каналов, проходящих в периферийном участке сердечника вблизи кольцевой камеры и сообщающихся по текучей среде с центральным каналом. 35 з.п. ф-лы, 9 ил.

1. Устройство многошнекового экструдера для изготовления эластомерных композиций, содержащее:

удерживающий корпус (2);

сердечник (3), вставленный в удерживающий корпус (2) и проходящий вдоль продольной оси (Х-Х); при этом сердечник (3) и удерживающий корпус (2) разграничивают кольцевую камеру (4) между ними;

множество шнеков (5) для экструзии, расположенных в кольцевой камере (4) параллельно продольной оси (Х-Х);

по меньшей мере, один первый контур (13) текучей среды для теплообмена для регулирования температуры внутри кольцевой камеры (4), причем первый контур (13) образован в сердечнике (3) и содержит:

центральный канал (15), проходящий в сердечнике (3) вдоль продольной оси (Х-Х);

множество параллельных периферийных каналов (18), проходящих в периферийном участке сердечника (3) вблизи кольцевой камеры (4) и сообщающихся по текучей среде с центральным каналом (15).

2. Устройство по п.1, в котором периферийные каналы (18) первого контура (13) параллельны продольной оси (Х-Х).

3. Устройство по п.1, в котором периферийные каналы (18) первого контура (13) являются отверстиями, образованными в сердечнике (3).

4. Устройство по п.1, в котором диаметр сечения (d1) каждого из периферийных каналов (18) первого контура (13) находится в диапазоне от около 0,05 и до около 0,4 максимального диаметра (Ds) шнека (5) для экструзии.

5. Устройство по п.1, в котором минимальное расстояние (s1) каждого из периферийных каналов (18) первого контура (13) от кольцевой камеры (4) больше или равно около 5 мм.

6. Устройство по п.1, в котором минимальное расстояние (l1) каждого из периферийных каналов (18) первого контура (13) от соседнего периферийного канала (18) больше или равно около 5 мм.

7. Устройство по п.1, в котором один конец, по меньшей мере, одного из периферийных каналов (18) первого контура (13) сообщается по текучей среде с одним концом другого периферийного канала (18).

8. Устройство по п.1, в котором один конец, по меньшей мере, одного из периферийных каналов (18) первого контура (13) сообщается по текучей среде с центральным каналом (15).

9. Устройство по п.1, в котором оба противоположных конца каждого из периферийных каналов (18) сообщаются по текучей среде с центральным каналом (15).

10. Устройство по п.1, в котором периферийные каналы (18) первого контура (13) образованы в группы, соединенные параллельно; периферийные каналы (18) из каждой группы взаимно соединены последовательно; и первый контур имеет проток (19) подачи, соединяющий центральный канал (15) с одним концом первого периферийного канала (18) группы, и проток (20) возврата, соединяющий один конец последнего периферийного канала (18) упомянутой группы с центральным каналом (15).

11. Устройство по п.10, в котором периферийные каналы (18) каждой группы расположены рядом друг с другом.

12. Устройство по п.1, в котором периферийные каналы (18) первого контура (13) взаимно соединены последовательно; и первый контур (13) имеет проток (19) подачи, соединяющий центральный канал (15) с одним концом первого периферийного канала (18), и проток (20) возврата, соединяющий один конец последнего периферийного канала (18) с центральным каналом (15).

13. Устройство по п.1, в котором, по меньшей мере, некоторые из периферийных каналов (18) имеют разные длины.

14. Устройство по п.1, в котором протоки (19) подачи и протоки (20) возврата первого контура (13) соединяют периферийные каналы (18) с центральным каналом (15); причем, по меньшей мере, некоторые из протоков (19) подачи расположены в разных точках вдоль продольной оси (Х-Х).

15. Устройство по п.1, в котором протоки (19) подачи и протоки (20) возврата первого контура (13) соединяют периферийные каналы (18) с центральным каналом (15); причем, по меньшей мере, некоторые из протоков (20) возврата расположены в разных точках вдоль продольной оси (Х-Х).

16. Устройство по п.1, в котором центральный канал (15) содержит радиально внутренний участок (15а), сообщающийся по текучей среде через протоки (19) подачи с периферийными каналами (18), и радиально внешний участок (15b), сообщающийся по текучей среде через протоки (20) возврата с периферийными каналами (18).

17. Устройство по п.16, в котором диаметр сечения (D1) радиально внешнего участка (15а) центрального канала (15) находится в диапазоне от около 0,5 и до около 1,2 максимального диаметра (Ds) шнека (5) для экструзии.

18. Устройство по п.16, в котором диаметр сечения (D2) радиально внутреннего участка (15b) центрального канала (15) находится в диапазоне от около 0,35 и до около 0,85 максимального диаметра (Ds) шнека (5) для экструзии.

19. Устройство по п.1, содержащее, по меньшей мере, один второй контур (14) регулирования температуры, образованный в удерживающем корпусе (2).

20. Устройство по п.19, содержащее множество независимых вторых контуров (14) регулирования температуры, аксиально выровненных вдоль продольной оси (Х-Х).

21. Устройство по п.1, в котором удерживающий корпус (2) содержит множество секторов (10), аксиально выровненных вдоль продольной оси (Х-Х); причем в каждом из секторов (10) имеется второй контур (14) регулирования температуры.

22. Устройство по п.19, в котором множество периферийных каналов (27) второго контура (14) регулирования температуры являются параллельными и проходят в участке удерживающего корпуса (2) вблизи кольцевой камеры (4).

23. Устройство по п.22, в котором периферийные каналы (27) второго контура (14) регулирования температуры параллельны продольной оси (X-X).

24. Устройство по п.22, в котором диаметр сечения (d2) каждого из периферийных каналов (27) второго контура (14) находится в диапазоне от около 0,05 и до около 0,4 максимального диаметра (Ds) шнека (5) для экструзии.

25. Устройство по п.22, в котором минимальное расстояние (s2) каждого из периферийных каналов (27) второго контура (14) от кольцевой камеры (4) больше или равно около 5 мм.

26. Устройство по п.22, в котором минимальное расстояние (l1) каждого из периферийных каналов (27) второго контура (14) от соседнего периферийного канала (27) больше или равно около 5 мм.

27. Устройство по п.1, содержащее модуль (32) терморегуляции, соединенный с первым контуром (13) регулирования температуры.

28. Устройство по п.27, в котором модуль (32) терморегуляции является внешним относительно сердечника (3).

29. Устройство по п.19, содержащее модуль (32) терморегуляции, соединенный со вторым контуром (14) регулирования температуры.

30. Устройство по п.20, содержащее множество независимых модулей (32) терморегуляции, каждый из которых соединен с одним из вторых контуров (14) регулирования температуры.

31. Устройство по п.29, в котором модуль (32) терморегуляции является внешним относительно удерживающего корпуса (2).

32. Устройство по п.27, в котором модуль (32) терморегуляции содержит вторичный охлаждающий контур (33).

33. Устройство по п.27, в котором модуль (32) терморегуляции содержит вторичный нагревающий контур (34).

34. Устройство по п.1, дополнительно содержит стержни, вставленные в периферийные каналы (18, 27) для уменьшения их сечения.

35. Устройство по п.1, в котором в поперечном сечении сердечника соотношение между суммарной величиной области периферийных каналов (18) и центрального канала (15) и области сечения сердечника (3) находится в диапазоне от около 0,05 до около 0,7.

36. Устройство по п.1, в котором максимальный диаметр (Ds) каждого шнека (5) для экструзии находится в диапазоне от около 30 мм до около 150 мм.

| US 2007121421 A1, 31.05.2007 | |||

| US 7284897 B2, 23.10.2007 | |||

| US 2004094862 A1, 20.05.2004 | |||

| WO 9731767 A2, 04.09.1997 | |||

| Многовалковый пленочный реактор | 1991 |

|

SU1837954A3 |

| Направляющий аппарат подвески транспортного средства | 1985 |

|

SU1324869A1 |

| ПЛАНЕТАРНЫЙ ЗУБЧАТЫЙ ЭКСТРУДЕР | 1993 |

|

RU2071914C1 |

Авторы

Даты

2012-08-10—Публикация

2008-07-08—Подача