1

Изобретение относится к области производства методом порошковой металлургии абразивного инструмента, а именно алмазных инструментов, содержащих в качестве алмазных зерен поликристаллические алмазные зерна типа СВС-П. Инструмент предназначен для фактурной обработки природных и искусственных неметаллических материалов.

Известна металлическая связка 1, применяемая для фактурной обработки камня, содержащая железо, медь, никель и олово в следующем соотношении, вес. %: Железо32-70

Медь10-48

Никель8-18

Олово2-12

Инструмент на данной металлической связке (обозначение МЖ) используется для фактурной обработки мрамора и гранита с использованием дорогостоящих, остродефицитных высококачественных монокристальных алмазов марок АСК, АСС.

Промышленностью освоен выпуск синтетического поликристаллического материала «СВ, получаемый методом спекания микропорощков в области давлений, где осуществляется прямой переход графита в алмаз. Важнейшее свойство шлиф-порошков поликристаллов (СВС-П), полученных дроблением спеков «СВ, является высокая их износостойкость, прочность (выше чем у природных алмазов), что важно для камнеобрабатывающего инструмента, работающего в тяжелых условиях абразивного износа. Однако вместе с тем шлиф-порошки из поликристаллов СВС-П наряду с самой высокой износостойкостью, прочностью обладают повышенной хрупкостью. Применение шлиф-порощков поликристаллов СВС-П в известной металлической связке приводит к снижению производительности, иногда к засаливанию и неравномерному износу вследствие плохой

15 самозатачиваемости.

При фактурной обработке камня необходимо оптимальное сочетание износа зерен поликристаллов СВС-П и металлической матрицы. Металлическая матрица должна

20 быть износостойкой, обладать самозатачиваемостью в связи с повыщенной хрупкостью поликристаллов СВС-П и сохранять в процессе эксплуатации шероховатый рельеф режущей поверхности. Это

25 для инструмента, работающего с постоянным .

Целью данного изобретения является повышение износостойкости инструмента, обеспечения его работы в режиме самозатачи30 вания с сохранением определенной геометрин рельефа поверхности с высокими режущими свойствами при работе с постоянным прижимом и при использовании шлиф-порошков поликристаллов СВС-П.

Поставленная цель достигается совместным введением в цветную связку порошка кобальта и минерального наполнителя в виде карбида кремния, а компоненты взяты в следующем соотношении, вес. %:

Железо46-55

Кобальт9-15

Минеральный наполнитель, карбид кремния 1-8

Порошок меди и олова

в соотношении 4 : 1Остальное

Рельеф режущей поверхности должен быть шероховатым и сохраняться в процессе обработки. Введение минерального наполнителя в данный состав обеспечивает достаточно малую контактную площадь рельефа и самозатачиваемость связки. Подобный рельеф является необходимым условием для получения инструмента с высокими режущими свойствами при использовании износостойких н довольно хрупких поликристаллов СВС-П. Рельеф режущей поверхности с введением кобальта и минерального наполнителя - карбида кремния более шероховатый, контактная нлошадь заметно снижается, о чем свидетельствует снижение эффективной мощности шлифования в 1,2 раза. Такое влияние вводимых компонентов проявляется не только на исходном рельефе после правки, но и сохраняется в процессе длительной эксплуатации инструмента с применением поликристаллов СВС-П. Применение других марок

минеральных наполнителей, как показали лабораторные и производственные испытания, является неэффективным. Карбид кремния наиболее оптимальный но своим физико-механическим свойствам : обладает высоким модулем упругости, более пластичен и имеет высокий температурный предел устойчивости при изготовлении инструмента на металлической связке по сравнению,

например, с карбидом бора.

Процесс изготовления алмазоносных брусков осуществляется следующим образом.

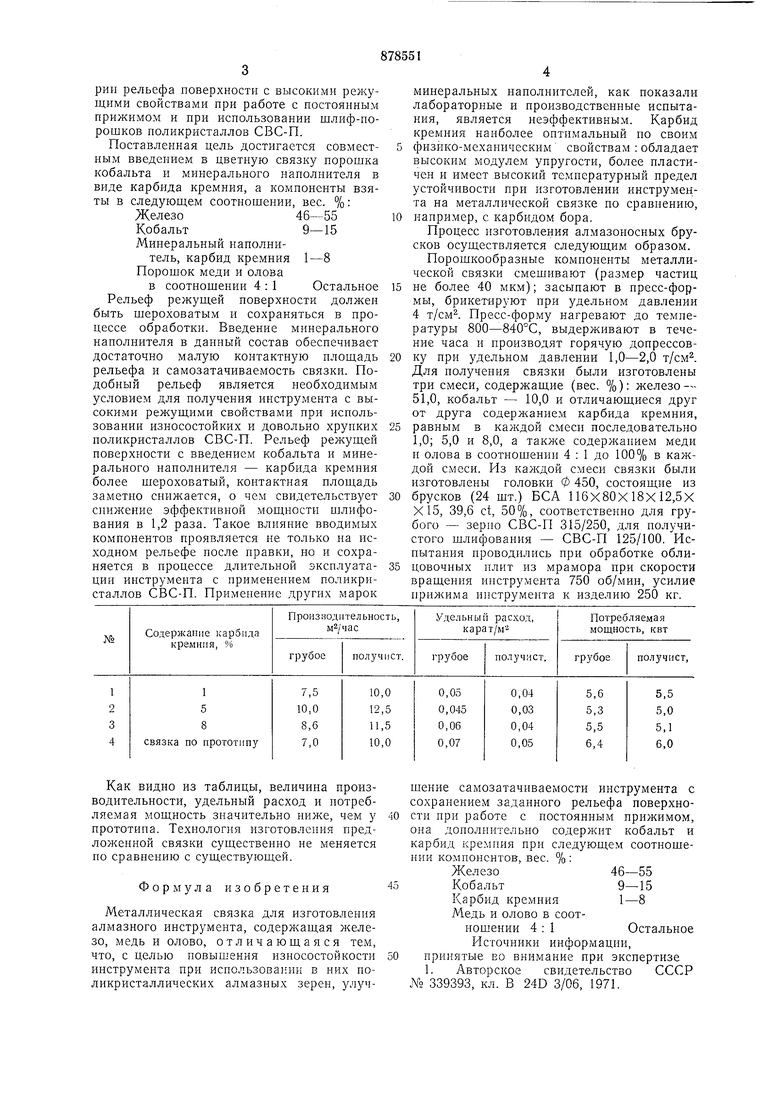

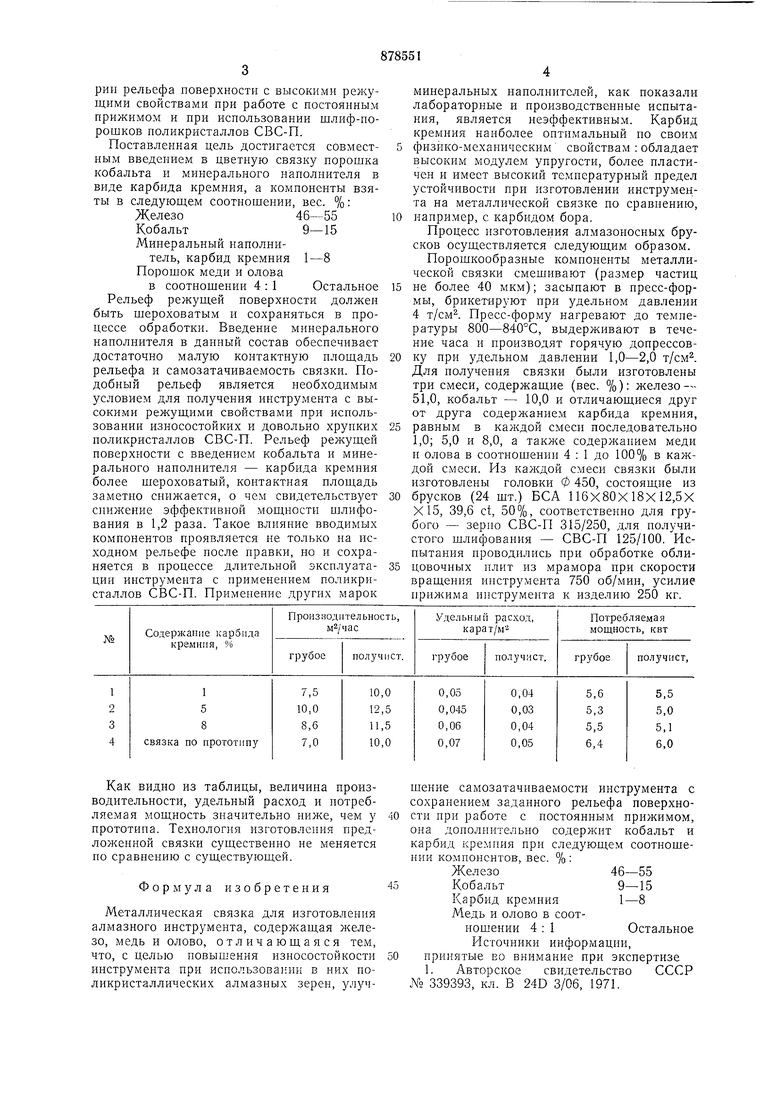

Порошкообразные компоненты металлической связки смешивают (размер частиц

не более 40 мкм); засыпают в пресс-формы, брикетируют нри удельном давлении 4 т/см. Пресс-форму нагревают до температуры 800-840°С, выдерживают в течение часа и ироизводят горячую допрессовку при удельном давлении 1,0-2,0 т/см. Для получения связки были изготовлены три смеси, содержащие (вес. %): железо - 51,0, кобальт - 10,0 и отличающиеся друг от друга содержанием карбида кремния,

равным в каждой смеси последовательно 1,0; 5,0 и 8,0, а содержанием меди и олова в соотношении 4 ; 1 до 100% в каждой смеси. Из каждой смеси связки были изготовлены головки 0 450, состоящие из

брусков (24 шт.) БСА 116Х80Х 18Х 12,5х Х15, 39,6 ct, 50%, соответственно для грубого - зерно СВС-П 315/250, для получистого шлифования - СВС-П 125/100. Иснытання проводились при обработке облицовочных плит из мрамора при скорости вращения инструмента 750 об/мин, усилие нрнжима инструмента к изделию 250 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЕФОРМИРУЮЩИХ СОПЕЛ | 2012 |

|

RU2579598C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2558734C1 |

| Связка для изготовления алмазного инструмента | 2019 |

|

RU2725485C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2009 |

|

RU2424889C1 |

| Способ получения поликристаллических алмазных материалов | 2015 |

|

RU2625693C2 |

| Связка для изготовления алмазного инструмента | 2022 |

|

RU2827866C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ПОДЛОЖКИ К НАНЕСЕНИЮ АЛМАЗНОГО ПОКРЫТИЯ МЕТОДОМ ГАЗОСТРУЙНОГО ОСАЖДЕНИЯ | 2024 |

|

RU2837154C1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ, АЛМАЗНЫХ ПОЛИКРИСТАЛЛОВ | 2011 |

|

RU2476376C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2013 |

|

RU2535195C1 |

Авторы

Даты

1981-11-07—Публикация

1980-03-10—Подача