Изобретение относится к области техники обработки поверхности материалов, в частности обработки поверхности подложек перед осаждением алмазных покрытий методом химического осаждения из паровой фазы (CVD, chemical vapor deposition).

Основные возможные области применения алмазных покрытий:

- износостойкие и антикоррозионные покрытия кромок режущего инструмента;

- защитные и антиотражающие покрытия оптических элементов видимой и инфракрасной оптики,

- теплоотводы для микроэлектроники;

- коррозионностойкие электрохимические электроды;

- радиационно-стойкие детекторы излучения, холодные электронные эмиттеры, маски для рентгеновской литографии;

- использование в биологии и медицине.

Возможность столь широкого применения алмазных покрытий обусловлена их высокой твердостью и теплопроводностью, оптическими и спектральными характеристиками, химической стойкостью и биологической совместимостью, широкой запрещенной зоной алмаза.

Например, осаждение алмазных покрытий на поверхности режущих кромок инструмента значительно увеличивает срок его службы и, как следствие, повышает экономическую эффективность. Однако, использование CVD алмазных покрытий сталкивается с проблемой недостаточной адгезии покрытия к материалу подложки [Buijnsters J. G., Shankar P., van Enckevort W. J. P., et al. The adhesion of hot-filament CVD diamond films on AISI type 316 austenitic stainless steel // Diamond Relat. Materials. 2004. V. 13. P. 848–857]. Алмазные покрытия осаждают при относительно высокой температуре, и по мере того, как алмазное покрытие остывает после завершения осаждения из-за различия свойств материалов покрытия и подложки (коэффициентов термического расширения, молекулярных и химических структур) могут возникать остаточные напряжения, что приводит при эксплуатации изделий с алмазным покрытием к расслоению или разрушению границы раздела.

Решение этой проблемы - достижение достаточной адгезии между алмазным покрытием и подложкой путём выбора материала подложки, подготовки поверхности подложки (в том числе увеличение шероховатости поверхности) и выбора параметров осаждения алмазного покрытия.

Известно алмазное покрытие для инструмента [JP-A-01225774, 1988-03-04, B23B-027/14, C23C-016/26, C23C-016/27, C23C-016/50, C23C-016/511, C30B-029/04], синтезированное методом осаждения из паровой фазы (CVD), имеющее толщину 0,1-3,0 мм и непосредственно связанное с подложкой из молибдена, имеющей толщину 1-500 мкм. Для улучшения адгезии между алмазным покрытием и поверхностью подложки перед осаждением алмазного покрытия поверхности подложки придавалась шероховатость от 0,1 до 2,0 мкм по Rmax с использованием шлифовальных камней или алмазного порошка размером 2 мкм. Затем тонкую подложку с алмазным покрытием припаивают к поверхности режущих кромок стального инструмента.

Припаивание (а скорее приваривание) молибдена к стальному инструменту может изменить условия на границе молибден-алмаз, дополнительное нагревание, а затем охлаждение может только ухудшить адгезию алмаза на молибдене. Дополнительная операция по прикреплению молибдена к стали также не является достоинством метода. Придание шероховатости подложке из молибдена может улучшить адгезию. Однако авторы предполагают положительное влияние шероховатости, но не рассматривают возможность активации поверхности подложки путём получения центров зародышеобразования алмаза.

Известен способ получения покрытия FeCrAl на подложке из молибденового сплава, решающий проблемы слабой связи между покрытием и подложкой [CN105862003, 2018-08-03, C23C-014/02 C23C-014/16 C23C-014/35]. В одном из примеров реализации изобретения для придания шероховатости поверхности молибденовой подложки её подвергают пескоструйной обработке. Сила сцепления покрытия толщиной 30 мкм с обработанной поверхностью подложки — 32 МПа.

В указанном решении поверхность подложки обрабатывают песком с произвольными составом и размерами частиц, что позволяет получать макроразмеры шероховатости поверхности, этого недостаточно для образования центров взаимодействия покрытия с подложкой, а значит и износостойкость и адгезия покрытия к поверхности будет недостаточной, по сравнению с предлагаемым решением. Кроме того, указанное решение направлено на получение хорошей адгезии подложки из молибдена с покрытием FeCrAl и не рассматривается вопрос эрозийной стойкости покрытия.

Известен способ получения поверхности с алмазным покрытием на подложке из карбидов, оксидов, нитридов, металлического титана или титансодержащего сплава, вольфрама или вольфрамсодержащего сплава, молибдена или молибденсодержащего сплава [EP1815042, 2004-10-21, B05D-003/06, C04B-041/87, C23C-016/02, C23C-016/27, C23C-016/511, C30B-025/02, C30B-029/04]. Поверхность подложки подвергают воздействию электронного луча или другого электромагнитного луча, для придания ей шероховатости и для повышения адгезии алмазного слоя, нанесенного на подготовленную поверхность. Типичные диапазоны размеров поверхностных элементов подложки, выступающих над поверхностью, представляют собой высоту и диаметр в диапазоне от 5 мкм до 1000 мкм, при этом высота обычно, но не обязательно, превышает диаметр. Для плоских отверстий на поверхности типичные размеры находятся в диапазоне от 5 мкм до 1000 мк. Алмазный слой наносят на поверхность подложки методом химического осаждения из паровой фазы.

Обработка поверхности электронным лучом требует относительно глубокого вакуума, что сложнее, чем предлагаемая настоящим изобретением предварительная обработка при атмосферном давлении потоком твердых частиц в газе (воздухе). Авторы пишут только о механической фиксации алмазного слоя на поверхности, в то время как в предлагаемом изобретении предполагается образование центров взаимодействия алмазного покрытия с подложкой и улучшение адгезии и износостойкости покрытия.

В качестве прототипа выбран способ придания поверхности из молибдена или молибденового сплава шероховатости с помощью пескоструйной обработки, описанный в [CN101665943, 2020-05-19, C23D-005/02]. Пескоструйную обработку поверхности из молибдена проводят с использованием пескоструйной машины всасывающего типа марки GS-943 и белого корундового песка 80 меш до шероховатости не более Ra 6,3 мкм. Поверхности молибденового стержня придают шероховатость песком, чтобы можно было увеличить силу сцепления между покрытием и подложкой.

Способ включает следующие этапы:

1) подготовка подложки:

- промывка слабой щелочью, промывка слабой кислотой, промывка водой и сушка для удаления грязи, жира, слоя окисления и примесей с поверхности подложки;

- пескоструйная обработка;

2) нанесение покрытия.

В указанном изобретении на поверхность подложки из молибдена предполагается наносить антиокислительное покрытие.

Указанным способом эрозийной обработки получают макроразмеры шероховатости поверхности, этого недостаточно для образования центров взаимодействия покрытия с подложкой, а значит и износостойкость и адгезия покрытия к поверхности будет недостаточной, по сравнению с предлагаемым решением. Кроме того, указанное решение направлено, в первую очередь, на защиту поверхности от окисления, т.е. химического воздействия, и не рассматривает вопрос стойкости покрытия к механическим воздействиям (износостойкости).

В отличие от аналогов, в предлагаемом изобретении поверхность подложки обрабатывают частицами с известной твёрдостью и размером (корунд и карбид кремния (SiC)), что позволяет получать на поверхности подложки определенных размеров и формы каверны (шероховатость), а также энергетическое состояние материала подложки в месте каверны, что приводит не только к чисто механическому зацеплению покрытия и поверхности подложки, но и к образованию центров зарождения алмаза на поверхности, что приводит к молекулярному взаимодействию материалов подложки и покрытия и, соответственно, к улучшению адгезии покрытия к поверхности и вследствие этого улучшения износостойкости.

Задача изобретения – создание способа увеличения эрозионной стойкости алмазного покрытия, нанесённого на поверхность подложки из тугоплавкого материала.

Технический результат – увеличение эрозионной стойкости алмазного покрытия, нанесённого методом газоструйного осаждения на поверхность подложки из тугоплавкого материала.

Задача решается за счёт создания центров зародышеобразования и придания шероховатости поверхности подложки из тугоплавкого материала путём её эрозионной обработки порошком абразивного материала, что позволяет существенно увеличить адгезию между подложкой и нанесённым алмазным покрытием.

Предлагается способ подготовки поверхности подложки к нанесению алмазного покрытия методом газоструйного осаждения, включающий:

1. эрозионную обработку поверхности подложки, выполненной из тугоплавкого материала, в течение 10-15 минут абразивным порошком в виде частиц с размерами от 23 до 50 мкм и микротвёрдостью от 19 ГПа до 36 ГПа;

2. очистку поверхности указанной подложки от загрязнений путём обработки поверхности упомянутой подложки атомарным водородом непосредственно перед нанесением алмазного покрытия

Согласно изобретению, подложка выполнена из тугоплавкого материала, выбираемого из группы: молибден, кремний, карбид молибдена, карбид кремния, окись молибдена, окись кремния.

Согласно изобретению, эрозионную обработку поверхности подложки осуществляют порошком корунда или карбида кремния.

Согласно изобретению, эрозионную обработку поверхности подложки осуществляют до шероховатости от Ra 1,050 мкм до Ra 1,138 мкм.

Согласно изобретению, эрозионную обработку поверхности подложки осуществляют до шероховатости Ra 0,299 мкм

Согласно изобретению, эрозионную обработку поверхности подложки осуществляют до шероховатости Ra 0,428 мкм.

Согласно изобретению, эрозионную обработку поверхности подложки осуществляют с помощью детонационной пушки или пескоструйной установки, обеспечивая оптимальную энергию взаимодействия частиц с поверхностью.

Согласно изобретению, очистку поверхности подложки от загрязнений осуществляют в камере установки для газоструйного осаждения алмазных покрытий.

Согласно изобретению, поверхность указанной подложки готовят для нанесения алмазного покрытия в виде поликристаллического алмазного покрытия.

Предлагаемый способ позволяет решить проблемы с низкой эрозийной стойкостью поликристаллических алмазных покрытий, полученных путём CVD осаждения на подложки из тугоплавких материалов.

Алмазные покрытия, как было отмечено выше, имеют большие перспективы применения, благодаря их выдающимся свойствам. Кроме того, алмазные покрытия можно осаждать простым в использовании газоструйным методом и на уникальной установке для газоструйного осаждения покрытий, которые разработаны и запатентованы авторами предлагаемого изобретения [RU2403317, 19.01.2009, C23C16/44, B82B3/00; RU2792526, 23.06.2022, C01B 32/26, C23C16/27, C23C16/513, H05H1/30; RU2788258, 22.06.2022, C23C14/00, C01B32/25; RU214891, 27.06.2022, C01B32/26, C23C16/27, C23C16/513, H05H1/30], используя все их преимущества.

В качестве подложек при получении поликристаллического алмазного покрытия чаще всего используют кремний или молибден, но осаждать алмазные покрытия можно и на другие материалы, стойкие к нагреву до 1000 °С в присутствии атомарного водорода, в частности, карбиды и окислы молибдена и кремния.

Подложка в предлагаемом изобретении изготовлена из тугоплавкого материала, а именно молибдена, кремния, карбидов или окислов молибдена и кремния.

Например, осаждение алмазных покрытий на кромки режущего инструмента, изготавливаемого, как правило, из стали или твёрдого сплава, в частности, системы WC-Co, неприемлемо, в первую очередь, из-за низкой эрозийной стойкости такого покрытия. С учётом этого осаждение алмазных покрытий на подложки из быстрорежущей стали или из твёрдых сплавов системы WC-Co проводят с использованием промежуточных слоёв из тугоплавких материалов, в первую очередь, молибдена.

Применение молибденового промежуточного слоя обеспечивает хорошую адгезию со стальной поверхностью [Kundr´at V., Zhang X., Cooke K., et al. A novel Mo–W interlayer approach for CVD diamond deposition on steel // AIP Adv. 2015. V. 5. 047130]. Кроме того, наличие молибденового промежуточного слоя способствует увеличению плотности центров зародышеобразования, которая на поверхности молибдена на 1–2 порядка выше, чем на поверхности других карбидообразующих материалов [Liu H. Diamond chemical vapor deposition nucleation and early growth stages / H. Liu, D. S. Dandy. New Jersey: Noyes Publ., 1995], также уменьшает шероховатость получаемых микро- и наноалмазных покрытий и обеспечивает рост более равномерного покрытия [Buijnsters J. G., V´azquez L., Galindo R. E., ter Meulen J. J. Molybdenum interlayers for nucleation enhancement in diamond CVD growth // J. Nanosci. Nanotechnol. 2010. V. 10.P. 2885–2891].

В предлагаемом изобретении перед нанесением покрытия поверхность подложки из тугоплавкого материала сначала подвергают эрозионной обработке, затем подложку помещают в CVD-установку, например, выполненную по патенту [RU2792526, 23.06.2022, C01B 32/26, C23C16/27, C23C16/513], где перед осаждением алмазного покрытия её очищают путём обработки атомарным водородом. Таким образом, очистку подложки и нанесение на её поверхность покрытия осуществляют за один цикл в CVD-установке.

Эрозионную обработку поверхности подложки выполняют порошками абразивных материалов, обладающих высокой микротвёрдостью от 19 ГПа до 36 ГПа, например, корунда или карбида кремния, что приемлемо для обработки тугоплавких материалов, из которых изготавливают подложку. Так, твёрдость корунда и карбида кремния, согласно 10-балльной шкале Мооса, составляет 9 баллов, а твёрдость молибдена – 4,5 балла.

Эрозионную обработку поверхности подложки можно осуществлять любым известным устройством для эрозионной обработки, позволяющим использовать порошки абразивных материалов с частицами размерами от 23 до 50 мкм, например, детонационной пушкой или пескоструйной установкой. Вид устройства для эрозионной обработки поверхности подложки не влияет на результат, что было показано экспериментально. Важно получить шероховатость поверхности подложки, что способствует получению наибольшей плотности центров зародышеобразования и, следовательно, улучшению адгезии и эрозийной стойкости покрытия.

Эрозионную обработку поверхности подложки осуществляют в течение 10 - 15 минут порошком абразивного материала с частицами размерами от 23 до 50 мкм.

Экспериментально было показано, что при шероховатости подложки достигаются наилучшие показатели адгезии алмазного покрытия с подложкой.

Опытным путем было показано, что 15 минут достаточно для подготовки поверхности к нанесению алмазного покрытия. Увеличение времени не целесообразно из практических соображений. Уменьшение времени обработки существенного выигрыша не даст (15 и 10 мин отличаются не на много, подготовка установки и монтаж подложки занимают сравнимое время).

Перед нанесением алмазного покрытия поверхность подложки, как правило, очищают от загрязнений для повышения качества наносимого покрытия. Вид очистки зависит от материала подложки, количества и состава поверхностных загрязнений.

Плазменная обработка поверхности подложек перед нанесением покрытий в вакууме ведёт не только к удалению поверхностных загрязнений, но и к модификации свойств поверхности в направлении повышения её адсорбционной и адгезионной активности, т.е. к созданию на поверхности подложки активных центров адсорбции и адгезии распыленных частиц, а также к упрочнению поверхности.

Примерами плазменной очистки поверхности подложки могут служить решения, представленные в патентах:

- [RU2451770, 21.05.2010, C23C14/34, C23C14/02 C23C14/58], где очистку поверхности подложки из высоколегированного сплава на никелевой основе осуществляют плазменным потоком, содержащим ионы инертного газа (аргона), при этом очистку, нанесение покрытия требуемой толщины и отжиг осуществляют за один цикл;

В предлагаемом изобретении после эрозионной обработки поверхности подложку помещают в CVD-установку, выполненную, например, по патенту [RU2792526, 23.06.2022, C01B 32/26, C23C16/27, C23C16/513] для очистки её от загрязнений путём обработки атомарным водородом.

Данная установка позволяет проводить начальную обработку поверхности атомарным водородом (создавать центры нуклеации) и сразу же проводить осаждение без выноса подложки в атмосферу и взаимодействия обработанной поверхности с нежелательными компонентами. Для этого вначале подают только водород (без углеродсодержащего газа), активируют его СВЧ-разрядом и обрабатывают поверхность подложки атомарным водородом, который химически активен и имеет высокую температуру. Затем на подготовленную поверхность подложки газоструйным методом осаждают поликристаллическое алмазное покрытие.

Пример.

Для подтверждения возможности получения заявленного технического результата выполнены исследования эрозионного износа поликристаллического алмазного покрытия, осажденного на молибденовой подложке.

Предварительная обработка поверхности молибденовой подложки осуществлялась двумя способами: на стенде для эрозионных испытаний по стандарту ASTM G76 потоком частиц (23 мкм) карбида кремния или с помощью детонационной установки CCDS2000 частицами электрокорунда (28 и 50 мкм). Алмазное покрытие наносилось на подложки методом газоструйного осаждения из смеси H2+CH4+Ar, активированной в СВЧ разряде. Эрозионная стойкость полученного алмазного покрытия определялась по уносу материала потоком частиц карбида кремния при испытаниях на стенде ASTM G76.

Были исследованы четыре образца с нанесенными алмазными покрытиями с предварительной обработкой поверхности подложки на детонационной пушке (339, 344), на эрозионном стенде (338) и без предварительной обработки поверхности подложки (178).

В таблице 1 приведены условия обработки и интегральные данные измерений поверхности профилометром после обработки.

Таблица 1. Условия обработки и данные профилометрии поверхности молибденовых образцов.

Здесь L – длина линии измерения профилограммы; Rz – средняя амплитуда функции высоты f(l);  . – среднеинтегральное значение высоты на измеренной длине L.

. – среднеинтегральное значение высоты на измеренной длине L.

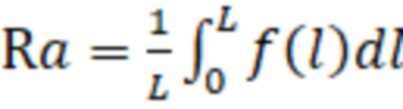

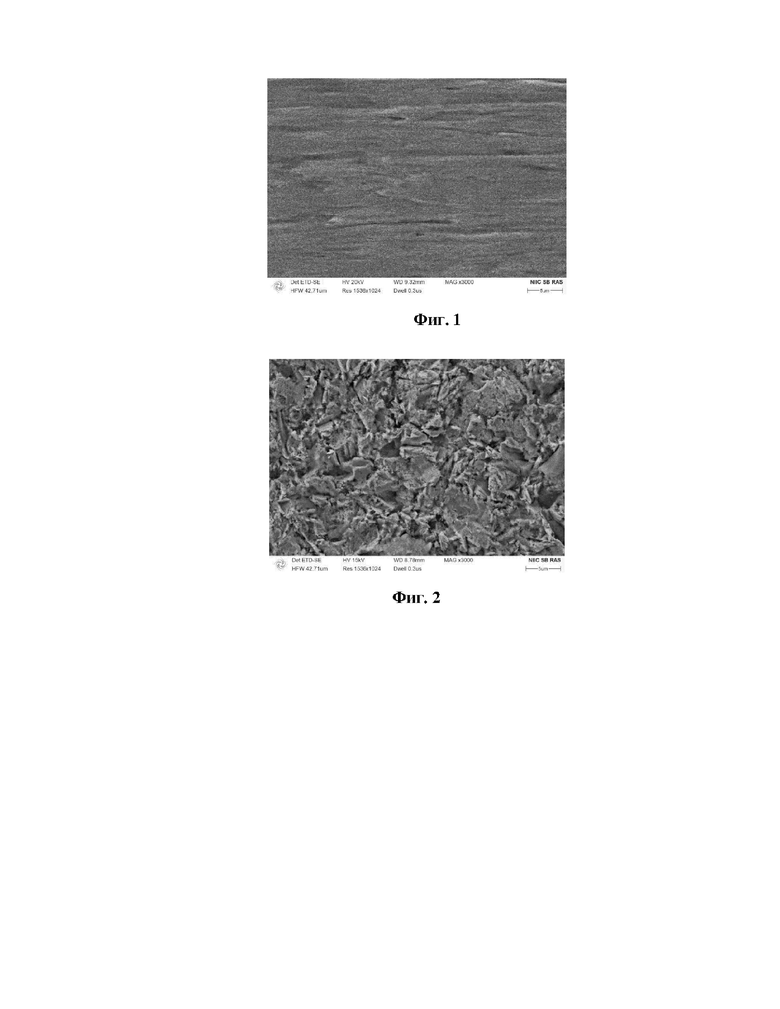

На фиг. 1 и фиг. 2 представлены СЭМ фотографии молибденовой поверхности до обработки (фиг.1) и после обработки (фиг. 2) на эрозийном стенде частицами SiC-F360 (15 мин).

Видим существенное изменение шероховатости поверхности вследствие обработки частицами (фиг.2).

Данные профилометрии поверхности свидетельствуют, что эрозийный стенд способствует образованию шероховатости с наименьшей амплитудой.

Использование детонационной пушки с частицами электрокорунда 28 мкм приводит к увеличению шероховатости. При использовании детонационной пушки с частицами электрокорунда 50 мкм на подложке формировался рельеф с шероховатостью около 1,050 -1,138 мкм.

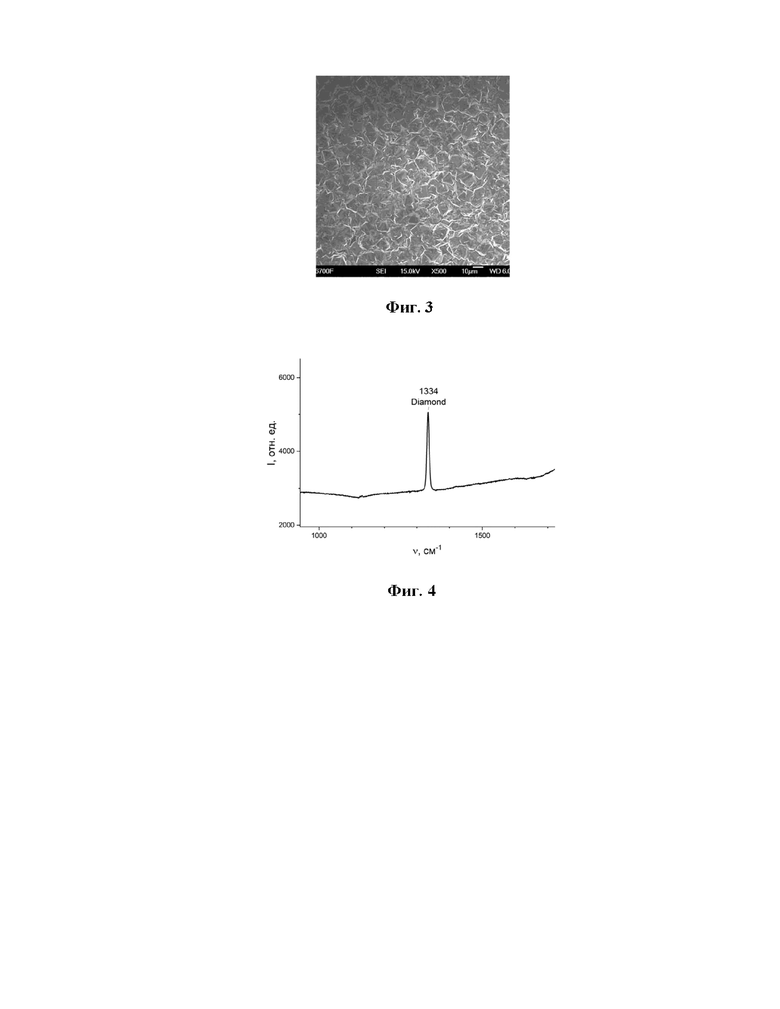

На Фиг. 3 и Фиг. 4 представлены СЭМ фотография и спектр комбинационного рассеяния (КРС) алмазного покрытия на молибдене без предварительной обработки (образец 178). Фотография демонстрирует сплошную поликристаллическое алмазное покрытие с размерами кристаллитов около 10 мкм. Ярко выраженный пик алмаза на спектре КРС свидетельствует о высокой степени кристалличности покрытия. Похожее покрытие было получено на других образцах.

После нанесения алмазного покрытия образцы подвергались испытаниям на износ потоком частиц карбида кремния на эрозионном стенде.

В таблице 2 приведены параметры эрозионной обработки и изменение массы образца вследствие этой обработки. Также в этой таблице приведены результаты эрозионной обработки молибденовой подложки (№5) и подложки из карбида вольфрама (№ 6).

Карбид вольфрама был выбран в качестве примера материала, широко используемого в условиях, требующих износоустойчивости. Время обработки 15 мин.

Таблица 2. Параметры и результаты эрозийной обработки.

№ 344

178

Наибольший износ в проведенных экспериментах обнаружен на подложке из твёрдого сплава карбида вольфрама с кобальтом (унос материала составил 250 мг), который широко используется для изготовления режущего инструмента. Твёрдость карбида вольфрама сравнима с твёрдостью алмаза, однако присутствие кобальта существенно снижает его твёрдость, что и было обнаружено при испытаниях. Унос молибдена с подложки составляет 100 мг даже при большем воздействии в сравнении с карбидом вольфрама (Таблица 2). После эрозионной обработки молибдена и карбида вольфрама на поверхности обнаружены каверны.

Алмазное покрытие позволило существенно увеличить эрозионную стойкость образцов. Так эрозийный унос материала с образца № 4 (подложка без предварительной обработки с алмазным покрытием) снижен в 2 раза по сравнению с молибденом без покрытия алмазом (№ 5) (Таблица 2).

Использование предварительной обработки позволило улучшить эрозионную стойкость образцов. Лучшие результаты (Таблица 2) получены для образцов 344 и 338. Предварительная обработка этих образцов осуществлялась на разных стендах различными микрочастицами близких размеров (Таблица 1).

При этом измерения на профилометре показали похожие рельефы поверхностей. Данные по уносу близки для обоих образцов.

Следовательно, эффект предварительной обработки одинаков при использовании корунда и карбида кремния близких размеров не зависимо от используемого устройства для образования потока частиц.

Для образца 344 было проведено дополнительное испытание на эрозионный унос с применением электрокорунда (частицы размером 50 мкм) с длительность воздействия эрозионной струи 10 мин, расход порошка 7 г/мин. В результате испытания эрозионный унос материала составил менее 1 мг.

Использование частиц большего размера для предварительной обработки (339) привело к уменьшению адгезии, что сказалось на прочности крепления отдельных кристаллов алмазного покрытия.

Результаты экспериментов не выявили преимущества предварительной обработки карбидом кремния в сравнении с обработкой корундом. Таким образом, предположение, что использование карбида кремния для предварительной обработки поверхности может способствовать увеличению зародышеобразования алмазов и в конечном итоге к росту износоустойчивости не подтвердилось.

Таким образом, экспериментально подтверждено, что алмазное покрытие, нанесенное на предварительно обработанную поверхность подложки высокоэнергетичными микрочастицами, обладает высокой износостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СУПЕРАБРАЗИВНЫЙ МАТЕРИАЛ С ЗАЩИТНЫМ АДГЕЗИВНЫМ ПОКРЫТИЕМ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО ПОКРЫТИЯ | 2014 |

|

RU2666390C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОЖЕСТВА МОНОКРИСТАЛЛИЧЕСКИХ CVD СИНТЕТИЧЕСКИХ АЛМАЗОВ | 2016 |

|

RU2697556C1 |

| СПОСОБ НАНЕСЕНИЯ ЦЕНТРОВ ЗАРОДЫШЕОБРАЗОВАНИЯ АЛМАЗНОЙ ФАЗЫ НА ПОДЛОЖКУ | 2009 |

|

RU2403327C1 |

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| ТЕПЛООТВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2806062C2 |

| Способ изготовления теплоотвода полупроводникового прибора на основе CVD-алмаза | 2022 |

|

RU2793751C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ АВТОЭМИССИОННЫХ ТРУБЧАТЫХ КАТОДОВ НА ОСНОВЕ ЛЕГИРОВАННЫХ НАНОКРИСТАЛЛИЧЕСКИХ АЛМАЗНЫХ ПЛЕНОК | 2022 |

|

RU2784410C1 |

| МЕТАЛЛОПОКРЫТИЕ С ПОВЫШЕННОЙ АДГЕЗИЕЙ К МАТЕРИАЛУ ПОДЛОЖКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358034C2 |

| МИКРОВОЛНОВЫЕ ПЛАЗМЕННЫЕ РЕАКТОРЫ И ПОДЛОЖКИ ДЛЯ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО АЛМАЗА | 2011 |

|

RU2543986C2 |

| Буровое долото, армированное алмазными режущими элементами | 2016 |

|

RU2625832C1 |

Изобретение относится к способу подготовки поверхности подложки из тугоплавкого материала для нанесения алмазного покрытия методом газоструйного осаждения. Проводят эрозионную обработку поверхности подложки, выполненной из тугоплавкого материала, в течение 10-15 мин абразивным порошком в виде частиц с размерами от 23 до 50 мкм и микротвёрдостью от 19 до 36 ГПа. Затем осуществляют очистку поверхности указанной подложки от загрязнений путём обработки поверхности упомянутой подложки атомарным водородом непосредственно перед нанесением алмазного покрытия. Обеспечивается увеличение эрозионной стойкости алмазного покрытия. 9 з.п. ф-лы, 4 ил., 2 табл., 3 пр.

1. Способ подготовки поверхности подложки из тугоплавкого материала для нанесения алмазного покрытия методом газоструйного осаждения, характеризующийся тем, что проводят эрозионную обработку поверхности подложки, выполненной из тугоплавкого материала, в течение 10-15 мин абразивным порошком в виде частиц с размерами от 23 до 50 мкм и микротвёрдостью от 19 ГПа до 36 ГПа и очистку поверхности указанной подложки от загрязнений путём обработки поверхности упомянутой подложки атомарным водородом непосредственно перед нанесением алмазного покрытия.

2. Способ по п.1, отличающийся тем, что подложка выполнена из тугоплавкого материала, выбранного из группы: молибден, кремний, карбид молибдена, карбид кремния, окись молибдена и окись кремния.

3. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют порошком корунда.

4. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют порошком карбида кремния.

5. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют до шероховатости от Ra 1,050 мкм до Ra 1,138 мкм.

6. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют до шероховатости Ra 0,299 мкм или Ra 0,428 мкм.

7. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют с помощью детонационной пушки.

8. Способ по п.1, отличающийся тем, что эрозионную обработку поверхности подложки осуществляют с помощью пескоструйной установки.

9. Способ по п.1, отличающийся тем, что упомянутую очистку поверхности подложки от загрязнений осуществляют в камере установки для газоструйного осаждения алмазных покрытий.

10. Способ по п.1, отличающийся тем, что поверхность указанной подложки готовят для нанесения алмазного покрытия в виде поликристаллического алмазного покрытия.

| ГАЗОСТРУЙНЫЙ СПОСОБ ОСАЖДЕНИЯ АЛМАЗНЫХ ПЛЕНОК С АКТИВАЦИЕЙ В ПЛАЗМЕ СВЧ РАЗРЯДА | 2022 |

|

RU2788258C1 |

| РАЗБРАСЫВАТЕЛЬ УДОБРЕНИЙ | 1967 |

|

SU214891A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНОЙ ПЛЁНКИ НА ТВЕРДОСПЛАВНЫХ ИЗДЕЛИЯХ ИЗ КАРБИДА ВОЛЬФРАМА | 2015 |

|

RU2634098C2 |

| CN 101665943 B, 23.03.2011 | |||

| CN 101856895 B, 11.07.2012 | |||

| CN 101718652 B, 02.02.2011. | |||

Авторы

Даты

2025-03-26—Публикация

2024-06-13—Подача