ным зазором между нижней периферийной кромкой рабочего колеса и внутренней новерхностыо днйща ем кости, отношение диаметра впускного отверстия для газа к диаметру колеса составляет 1,01-1,05, а отношение разности указанных днаметров к величине вертикального зазора между нижней иернфернйиой кромкой рабочего колеса и внутренней поверхностью днища емкости составляет 0,4-2,0.

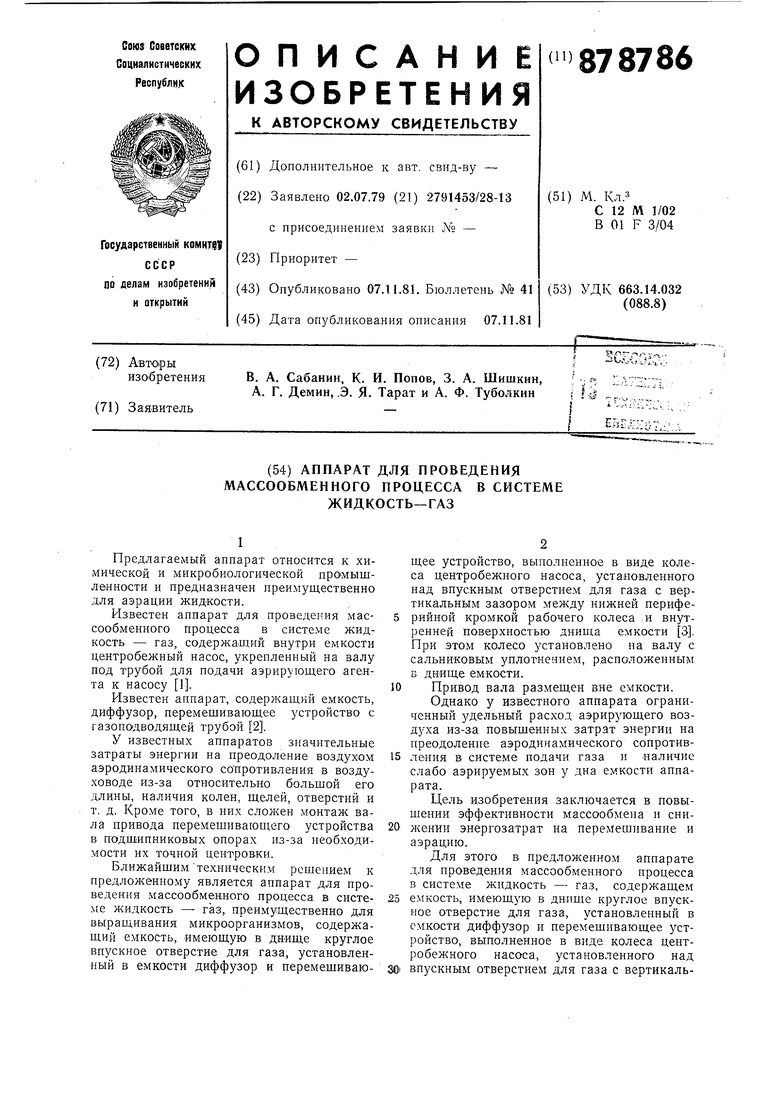

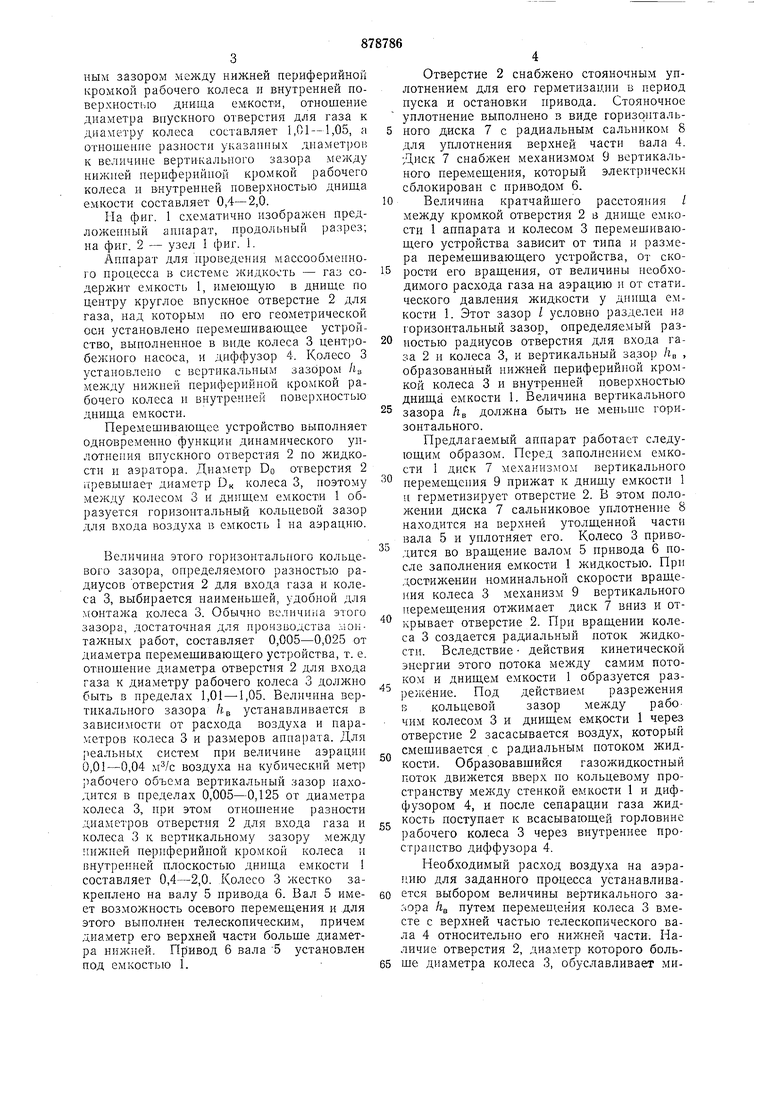

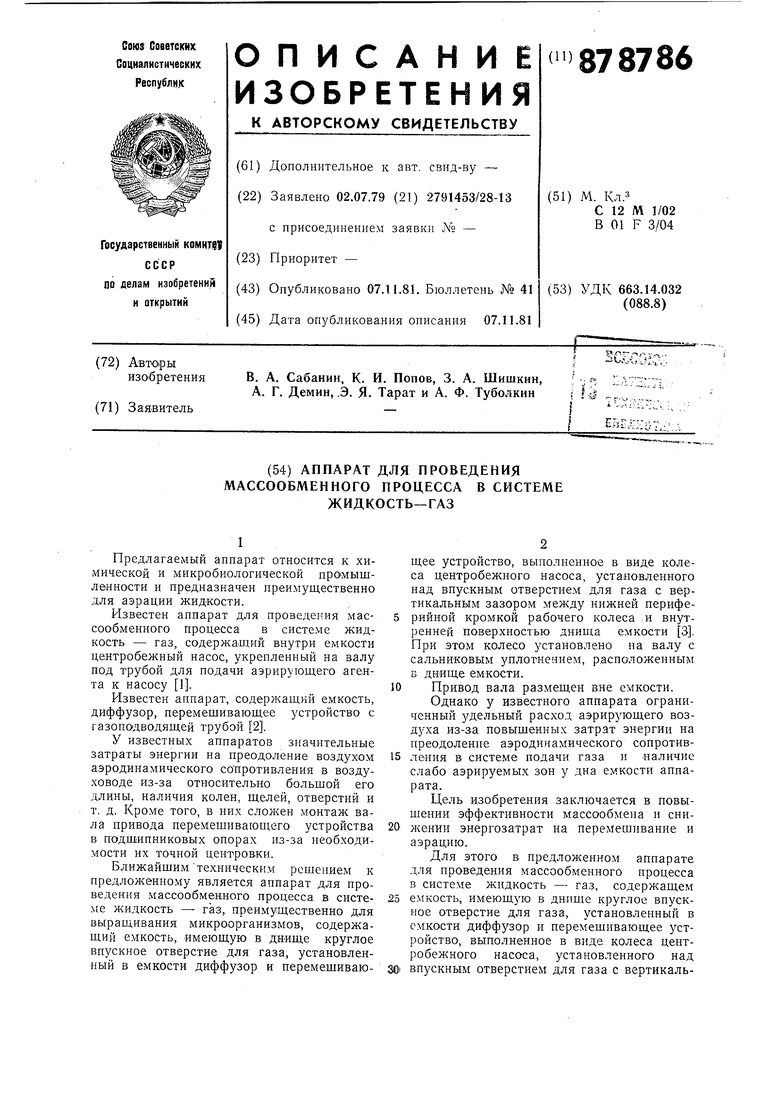

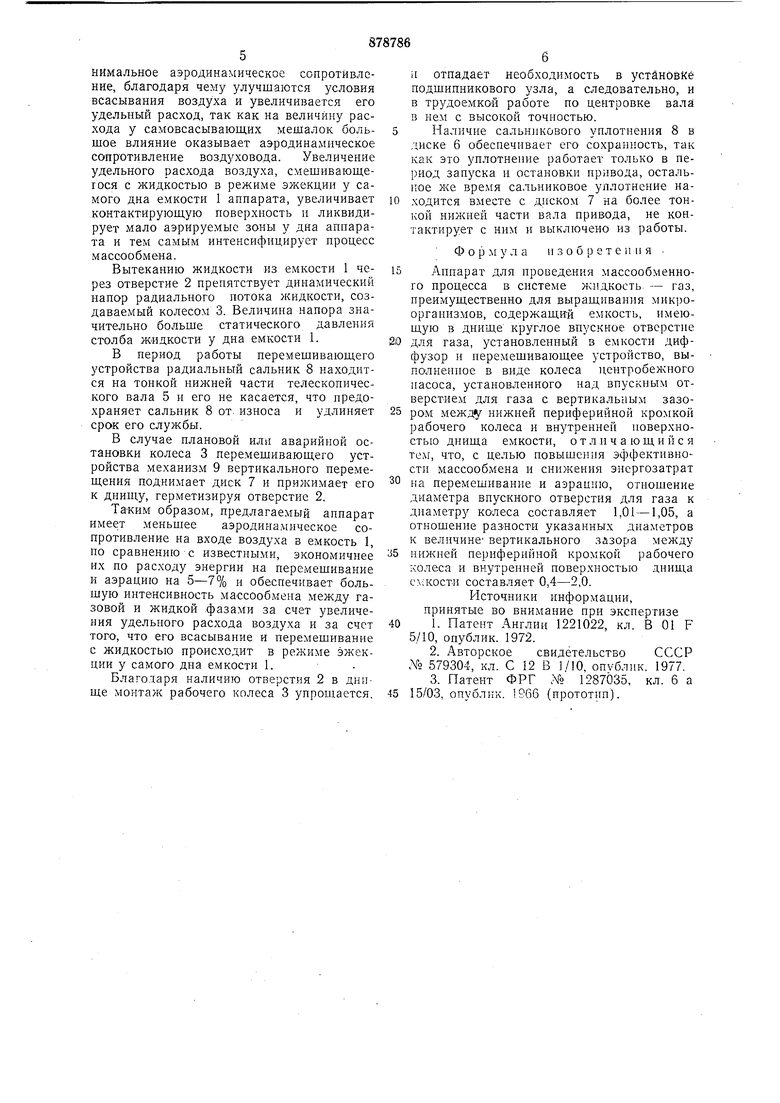

На фнг. 1 схематично изображен нредложенный аннарат, нродольиый разрез; на фиг. 2 - узел 1 фнг. 1.

Аинарат для нроведения маесообменного нроцесса в системе жидкость - газ содержит емкость 1, имеющую в днище по центру круглое впускное отверстие 2 для газа, над которым но его геометрической оси установлено неремещивающее устройство, вынолненное в внде колеса 3 центробежного насоса, и днффузор 4. Колесо 3 установлено с вертнкальным зазором Яв между нижней нернфернйной кромкой рабочего колеса н внутренней поверхностью днища емкости.

Перемещнвающее устройство выполняет одновременно функции динамнческого унлотнепия внускного отверстия 2 но жидкости н аэратора. Диа,тетр DO отверстия 2 iipeBbiHiaeT диаметр DK колеса 3, поэтому между колесом 3 и днин.1,ем емкости 1 образуется горизонтальный кольцевой зазор для входа воздуха в емкость 1 на аэрацию.

Величнна этого горизонтального кольцевого зазора, онределяемого разностью радиусов отверстия 2 для входа газа и колеса 3, выбирается наименьшей, удобной для монтажа колеса 3. Обычно величина этого зазора, достаточная для производства монтажных работ, составляет 0,005-0,025 от диаметра неремещивающего устройства, т. е. отношение диаметра отверстия 2 для входа газа к диаметру рабочего колеса 3 должно быть в пределах 1,01-1,05. Велнчнна вертикального зазора /IB устанавливается в зависимости от расхода воздуха и параметров колеса 3 и размеров аннарата. Для реальных систем нри величине аэрации 0,01-0,04 воздуха на кубический метр )абочего объема вертикальный зазор находится в пределах 0,005-0,125 от диаметра колеса 3, ири этом отношение разности диаметров отверстия 2 для входа газа н колеса 3 к вертикальному зазору между нижней нериферийной кромкой колеса н внутренней плоскостью днища емкости I составляет 0,4-2,0. Колесо 3 жестко закреплено на валу 5 привода 6. Вал 5 имеет возможность осевого перемещения и для этого вынолнен телескопическим, нричем диаметр его верхней части больше диаметра нижней. Привод 6 вала 5 установлен под емкостью 1.

Отверстие 2 снабжено стояночным уплотнением для его герметизации в период пуска и остановки нривода. Стояночное уплотнение вынолнено в виде горизонталь5 него диска 7 с радиальным сальннком 8 для уплотнения верхней частн вала 4. Днск 7 снабж:ен механизмом 9 вертикального перемещения, который электр11чески сблокирован с приводом 6. 10 Величина кратчайшего расстояния / между кромкой отверстия 2 в днище емкости 1 аппарата и колесом 3 неремещивающего устройства зависит от типа и размера перемещивающего устройства, от скорости его вращения, от величины необходимого расхода газа на аэрацию н от стати, ческого давления жидкости у днища емкости 1. Этот зазор / условно разделен на горизонтальный зазор, определяемый разностью радиусов отверстия для входа газа 2 и колеса 3, и вертикальный зазор /IB , образованный нижней периферийной кромкой колеса 3 и внутренней поверхностью днища емкости 1. Величина вертикального зазора /IB должна быть не меньше горизонтального.

Предлагаемый аппарат работает следующим образом. Перед заполнением емкости 1 диск 7 механизмом вертикального неремещения 9 прижат к днищу емкости 1 н герметизирует отверстие 2. В этом положенни диска 7 сальниковое унлотненне 8 находится на верхней утолщенной части вала 5 и уплотняет его. Колесо 3 приво дится во вращение валом 5 привода 6 носле заполнения емкости 1 жидкостью. Прн достижении номинальной скорости вращения колеса 3 механизм 9 вертикального перемещения отжимает диск 7 вниз и от крывает отверстие 2. При вращении колеса 3 создается радиальный иоток жидкости. Вследствие действия кинетической энергии этого потока между самим потоком и днищем емкости 1 образуется разрежение. Под действием разрежения в кольцевой зазор между рабочим колесом 3 и днищем емкости 1 через отверстие 2 засасывается воздух, который смещивается с радиальным потоком жидкости. Образовавшийся газожидкостный ноток движется вверх но кольцевому пространству меледу стенкой емкости 1 и диффузором 4, и после сепарации газа жидс кость ностунает к всасывающей горловине рабочего колеса 3 через внутреннее пространство диффузора 4.

Необходимый расход воздуха на аэранию для заданного процесса устанавлива0 ется выбором величины вертикального за-яора /IB путем переменгения колеса 3 вместе с верхней частью телескопического вала 4 относительно его нижней части. Наличие отверстия 2, диаметр которого больще диаметра колеса 3, обуславливает минимальное аэродинамическое сопротивление, благодаря чему улучшаются условия всасывания воздуха и увеличивается его удельный расход, так как на величину расхода у самовсасывающих мешалок большое влияние оказывает аэродинамическое сопротивление воздуховода. Увеличение удельного расхода воздуха, смешиваюш,егося с жидкостью в режиме эжекции у самого дна емкости 1 аппарата, увеличивает контактируюш.ую поверхность и ликвидирует мало аэрируемые зоны у дна аппарата и тем самым интенсифицирует процесс массообмена.

Вытеканию жидкости из емкости 1 через отверстие 2 препятствует динамический напор радиального потока жидкости, создаваемый колесом 3. Величина напора значительно больше статического давления столба жидкости у дна емкости 1.

В период работы перемешивающего устройства радиальный сальник 8 находится на тонкой нижней части телескопического вала 5 и его не касается, что предохраняет сальник 8 от. износа и удлиняет срок его службы.

В случае плановой или аварийной остановки колеса 3 перемешивающего устройства механизм 9 вертикального перемещения поднимает диск 7 и прижимает его к днищу, герметизируя отверстие 2.

Таким образом, предлагаемый аппарат имеет меньшее аэродинамическое сопротивление на входе воздуха в емкость 1, по сравнению с известными, экономичнее их по расходу энергии на перемешивание и аэрацию на 5-7% и обеспечивает большую интенсивность массообмена между газовой и жидкой .фазами за счет увеличения удельного расхода воздуха и за счет того, что его всасывание и перемешивание с жидкостью происходит в режиме эжекции у самого диа емкости 1.

Благодаря наличию отверстия 2 в днище монтаж рабочего колеса 3 упрощается.

и отпадает необходимость в установке подшипникового узла, а следовательно, и в трудоемкой работе по центровке вала в нем с высокой точностью.

Наличие сальникового уплотнения 8 в диске 6 обеспечивает его сохранность, так как это уплотнение работает только в период запуска и остановки привода, остальное же время сальниковое уплотнение находится вместе с диском 7 на более тонкой нижней части вала привода, не контактирует с ним и выключено из работы.

Формула изобретения

Аппарат для проведения массообменного процесса в системе жидкость - газ, преимущественно для выращивания микроорганизмов, содержащий емкость, имеющую в днище круглое впускное отверстие

для газа, установленный в емкости диффузор и перемешивающее устройство, выполненное в виде колеса центробежного насоса, установленного над впускным отверстием для газа с вертикальным зазором нижней периферийной кромкой рабочего колеса и внутренней поверхностью днища емкости, отличающийся тем, что, с целью повышения эффективности массообмена и снижения энергозатрат

на перемешивание и аэрацию, отношение диаметра впускного отверстия для газа к дпаметру колеса составляет 1,01-1,05, а отношение разности указанных диаметров к величине вертикального зазора между

нижней периферийной кромкой рабочего колеса и внутренней поверхностью днища емкости составляет 0,4-2,0.

Источники информации, принятые во внимание при экспертизе

1. Патент Англии 1221022, кл В 01 F 5/10, опублик. 1972.

2.Авторское свидетельство СССР Afb 579304, кл. С 12 В 1/10, опублик. 1977.

3.Патент ФРГ N« 1287035, кл. 6 а 15/03, опублик. 19GG (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

| Аппарат для выращивания микроорганизмов | 1984 |

|

SU1161545A2 |

| Аппарат для выращивания микроорганизмов | 1985 |

|

SU1388418A1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ ЖИДКОСТИ | 2003 |

|

RU2236306C1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС | 1995 |

|

RU2097603C1 |

| Аппарат для выращивания микроорганизмов | 1984 |

|

SU1331887A1 |

| НАСОС МОНОБЛОЧНЫЙ | 2002 |

|

RU2229626C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ И АЭРАЦИИ ЖИДКОСТИ В РАБОЧЕМ БАКЕ | 2002 |

|

RU2292941C2 |

| Аэротенк | 1983 |

|

SU1382824A1 |

| Реактор для окисления алкилароматического углеводорода в ароматическую карбоновую кислоту и способ окисления алкилароматического углеводорода в ароматическую карбоновую кислоту | 1989 |

|

SU1817705A3 |

:г±

Авторы

Даты

1981-11-07—Публикация

1979-07-02—Подача