1

Изобретение относится к области транспортирования сыпучих материалов конвейерами, в частности к способам предотвращения образования пыли в пунктах перегрузки материала на конвейерах путем орошения места пылеобразования оросительной жидкости.

Известен способ орошения места пылеобразования, заключающийся в том, что подачу оросительной жидкости в место пылеобразования регулируют в зависимости от скорости движения горной машины. При этом орошение включают и отключают одновременно с включением и отключением приводного двигателя машины 1.

Известен также способ автоматического управления орошением на конвейере, включающий контроль поступления транспортируемого материала к месту пылеобразования и включение подачи оросительной жидкости 2.

В способе при поступлении материала к месту пылеобразования в него одновременно подают оросительную жидкость, если же поступление материала к месту пылеобразования прекращается, то одновременно прекращают и подачу оросительной жидкости. При этом поступление материала к месту пылеобразования контролируют по наличию электрической цепи, замыкаемой

транспортируемым материалом в датчике наличия материала.

Педостатком такого способа является излищний расход оросительной жидкости 5 при поступлении в место пылеобразования влажного материала, когда интенсивное пылеобразование отсутствует и его орошение становится неэффективным.

Кроме того, орошение места пылеобразо10 вания по известному способу в этом случае оказывается вредным, так как приводит к переувлажнению материала.

Целью изобретения является сокращение расхода оросительной л идкости и исключение переувлажнения транспортирз емого материала.

Цель достигается тем, что дополнительно измеряют величину электрического сопротивления транспортируемого материала 20 и сравнивают с заданным, а подачу оросительной жидкости осуществляют, если величина электрического сопротивления станет больше заданной, и прекращают подачу оросительной жидкости, если величина 25 электрического сопротивления станет меньше заданной.

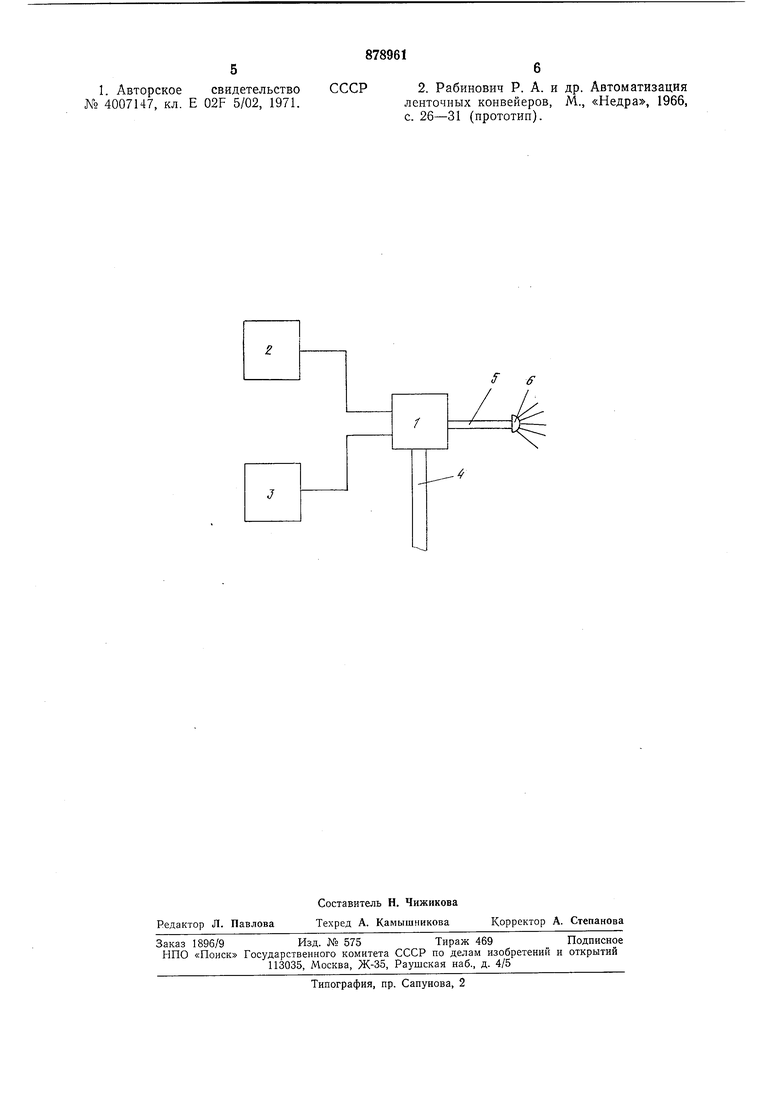

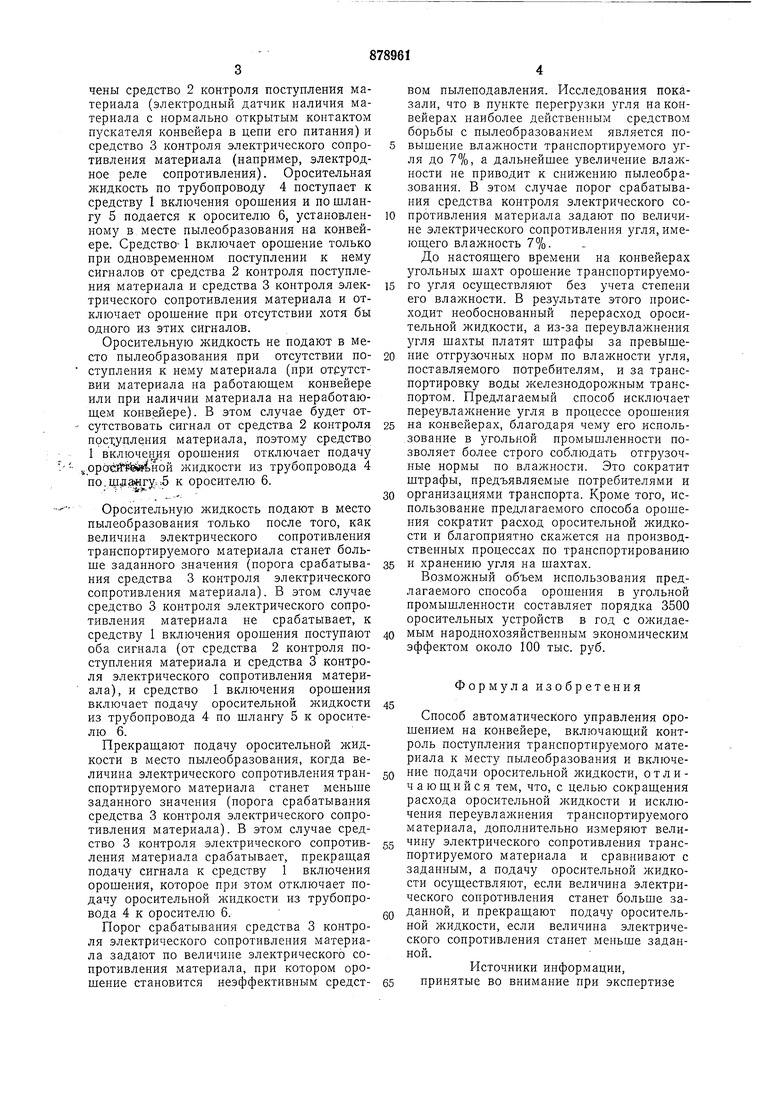

На чертеже представлена схема устройства, реализующего способ.

В цепь управления средства 1 включения 30 орошения (управляемый вентиль) подключены средство 2 контроля поступления материала (электродный датчик наличия материала с нормально открытым контактом пускателя конвейера в цепи его питания) и средство 3 контроля электрического сопротивления материала (например, электродное реле сопротивления). Оросительная нсидкость по трубопроводу 4 поступает к средству 1 включения орошения и по шлангу 5 подается к оросителю 6, установленному в месте пылеобразования на конвейере. Средство- 1 включает орошение только при одновременном поступлении к нему сигналов от средства 2 контроля поступления материала и средства 3 контроля электрического сопротивления материала и отключает орошение при отсутствии хотя бы одного из этих сигналов.

Оросительную жидкость не подают в место пылеобразования при отсутствии поступления к нему материала (при отсутствии материала на работаюш,ем конвейере или при наличии материала на неработаюшем конвейере). В этом случае будет отсутствовать сигнал от средства 2 контроля пост.уцления материала, поэтому средство 1 включен ия орошения отключает подачу

рро-сй ёй ной жидкости из трубопровода 4 по.Ц1511. к оросителю 6.

Оросительную жидкость подают в место пылеобразования только после того, как величина электрического сопротивления транспортируемого материала станет больше заданного значения (порога срабатывания средства 3 контроля электрического сопротивления материала). В этом случае средство 3 контроля электрического сопротивления материала не срабатывает, к средству 1 включения орошения поступают оба сигнала (от средства 2 контроля поступления материала и средства 3 контроля электрического сопротивления материала), и средство 1 включеиия орошения включает подачу оросительной жидкости из трубопровода 4 по шлангу 5 к оросителю 6.

Прекраш,ают подачу оросительной жидкости в место пылеобразования, когда величина электрического сопротивления транснортируемого материала стаиет меньше заданного значения (порога срабатывания средства 3 контроля электрического сопротивлеиия материала). В этом случае средство 3 контроля электрического сопротивления материала срабатывает, прекрашая подачу сигнала к средству 1 включения орошения, которое при этом отключает подачу оросительной жидкости из трубопровода 4 к оросителю 6.

Порог срабатывания средства 3 контроля электрического сопротивления материала задают по величине электрического сопротивления материала, при котором орошение становится неэффективным средством пылеподавления. Исследования показали, что в пункте перегрузки угля на конвейерах наиболее действенным средством борьбы с пылеобразованием является иовышение влажности транспортируемого угля до 7%, а дальнейшее увеличение влажности не приводит к снижению пылеобразования. В этом случае порог срабатывания средства контроля электрического сопротивления материала задают по величине электрического сопротивления угля, имеющего влажность 7%.

До настоящего времени на конвейерах угольных шахт орошение транснортируемого угля осуществляют без учета степени его влажности. В результате этого происходит необоснованный перерасход оросительной жидкости, а из-за переувлажнения угля шахты платят штрафы за превышеиие отгрузочных норм но влажности угля, поставляемого потребителям, и за транспортировку воды железнодорожным транспортом. Предлагаемый способ исключает переувлажнение угля в процессе орошения

на конвейерах, благодаря чему его использование в угольной промышленности позволяет более строго соблюдать отгрузочные нормы по влажности. Это сократит штрафы, предъявляемые потребителями и

организациями транспорта. Кроме того, использование предлагаемого способа орошения сократит расход оросительной жидкости и благоприятно скажется на производственных процессах по транспортированию

и хранению угля на шахтах.

Возможный объем использования предлагаемого способа орошения в угольной промышленности составляет порядка 3500 оросительных устройств в год с ожидаемым народнохозяйственным экономическим эффектом около 100 тыс. руб.

Формула изобретения

Снособ автоматического управления орошением на конвейере, включаюший контроль поступления транспортируемого материала к месту пылеобразования и включенне подачи оросительной жидкости, отличающийся тем, что, с целью сокращения расхода оросительной лсидкости и исключения переувлалснения транспортируемого материала, дополнительно измеряют величину электрического сопротивления транспортируемого материала и сравнивают с заданным, а подачу оросительной жидкости осуществляют, если величина электрического сопротивления станет больще заданной, и прекращают подачу оросительной жидкости, если величина электрического сопротивления станет меньше заданной.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 4007147, кл. Е 02F 5/02, 1971. 2. Рабинович Р. А. и др. Автоматизация ленточных конвейеров, М., «Недра, 1966, с. 26-31 (прототин).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОРОШЕНИЯ ЗОНЫ ПЫЛЕОБРАЗОВАНИЯ | 1973 |

|

SU400714A1 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ ПРИ ТРАНСПОРТИРОВКЕ УГОЛЬНОЙ МАССЫ | 2010 |

|

RU2485321C2 |

| ОРОСИТЕЛЬНОЕ УСТРОЙСТВО ПОГРУЗОЧНО-ПЕРЕГРУЗОЧНЫХ ПУНКТОВ ГОРНЫХ ПРЕДПРИЯТИЙ | 1993 |

|

RU2057946C1 |

| Способ управления орошением горного комбайна | 1987 |

|

SU1620653A1 |

| Система подпочвенного орошения | 1979 |

|

SU829051A1 |

| Устройство контроля орошения и блокировки гидропривода | 1975 |

|

SU576422A1 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЫЛЕПОДАВЛЕНИЯ | 2015 |

|

RU2588122C1 |

| Ороситель | 1988 |

|

SU1574277A1 |

| Способ автоматического секционного орошения забоя при выемке угля стругом | 1973 |

|

SU672350A1 |

| Устройство для установки форсунки орошения | 1980 |

|

SU895182A1 |

Г

Авторы

Даты

1981-11-07—Публикация

1977-11-25—Подача