Изобретение относится к горному делу, а именно к способам пылеподавления при транспортировке угольной массы посредством ленточных конвейеров.

В отраслях промышленности, где необходимо осуществлять транспортировку сыпучих материалов, всегда возникают проблемы с образованием большого количества пыли, что имеет негативные последствия не только для систем транспортировки, но и для обслуживающего персонала, а также для окружающей среды в целом. Кроме того, образование большого количества пыли связано зачастую с существующими потерями массы транспортируемого материала.

Предлагаемый способ пылеподавления и устройство для его осуществления предназначены для контроля процесса транспортировки угольной массы посредством ленточных конвейеров и предотвращения образования угольной пыли в зонах транспортировки и пересыпа угля, данный способ может быть использован в сверхкатегорийных шахтах, опасных по выбросу газа и пыли согласно ПБ 05-618-03.

Известен способ пылеподавления с помощью установки НХ410, при котором образующуюся при транспортировке пыль улавливают с помощью модульной установки, которую устанавливают непосредственно за передаточным участком над ленточным конвейером. Транспортируемый уголь и образующуюся при транспортировке пыль пропускают через пылеулавливающий корпус установки НХ410, где под действием электростатических сил происходит осаждение пыли. Затем с помощью периодически включающегося электродвигателя с неуравновешенным ротором, расположенного на корпусе установки, возвращают пыль обратно в поток транспортируемого материала.

(http://www.integra.spb.ru/mining-equipment/sandvik/conveyor-svstems/sistyema-pylyepodavlyeniya/)

Недостатком данного способа устройства является отсутствие контроля за процессом транспортировки угольной массы, кроме того, способ не безопасен при подземной добыче угля, поскольку он не предусматривает предотвращения образования угольной пыли.

Известен также способ и устройство пылеподавления, принятый за прототип, с помощью которого борются с образованием угольной пыли, орошая угольную массу ионизированной водой противоположных полярностей (патент РФ №2307252).

Недостатком данного способа является то, что данный способ не предусматривает контроля процесса транспортировки угольной массы и, кроме того, для его применения необходима поляризация воды, что небезопасно в подземных условиях.

Задача изобретения заключается в создании способа и устройства пылеподавления, решающих вопрос автоматизации орошения транспортируемой массы на ленточных конвейерах и в зоне пересыпа, безопасного в использовании при подземной транспортировке угля.

Поставленная задача решается с помощью того, что дополнительно контролируют процесс перемещения транспортируемой массы с помощью контрольного устройства, расположенного под транспортерной лентой и включающегося при ее провисании под тяжестью транспортируемой массы, при срабатывании которого осуществляют орошение увлажняющей жидкостью транспортируемой массы угля.

Кроме того, решение поставленной задачи достигается за счет того, что орошение транспортируемой массы после срабатывания контрольного устройства осуществляют путем подачи увлажняющей жидкости с помощью инжекторной установки на форсунки предварительного орошения, в свою очередь включение инжекторной установки осуществляют посредством открывания клапана с помощью шестеренного насоса.

Дополнительно в процессе транспортировки производят увлажнение транспортируемой массы угля в местах пересыпа, для чего на конвейере в местах пересыпа устанавливают вертикальный клапан, с помощью которого осуществляют контроль поступления транспортируемой массы.

Предлагаемый способ, контролируя процесс транспортировки угольной массы, позволяет эффективно бороться с процессом пылеобразования при транспортировке угольной массы, причем данный способ может использоваться в сверхкатегорийных шахтах, опасных по выбросу газа и пыли согласно ПБ 05-618-03.

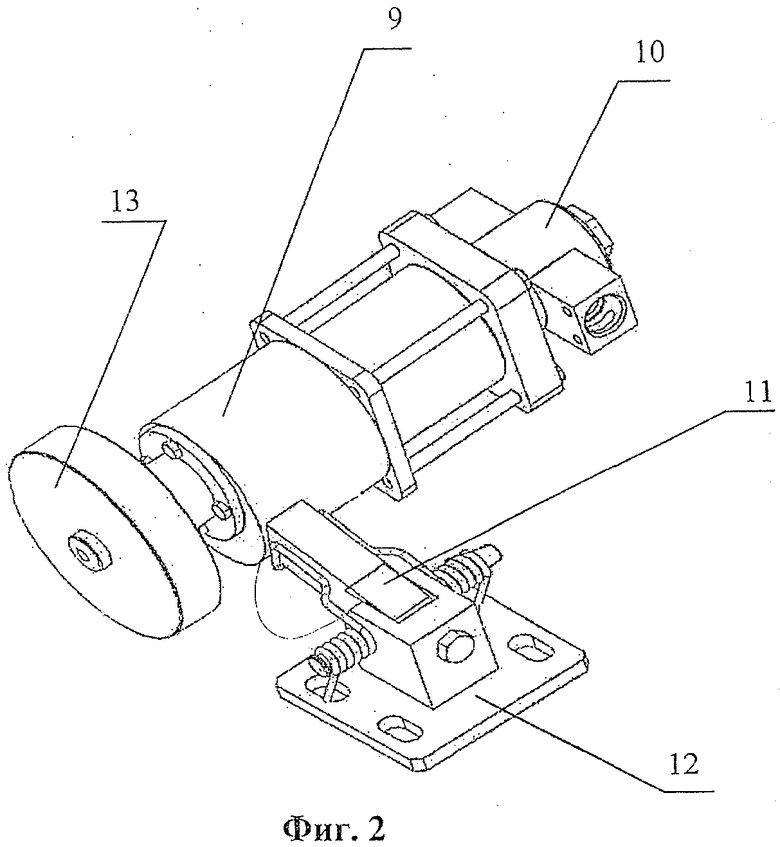

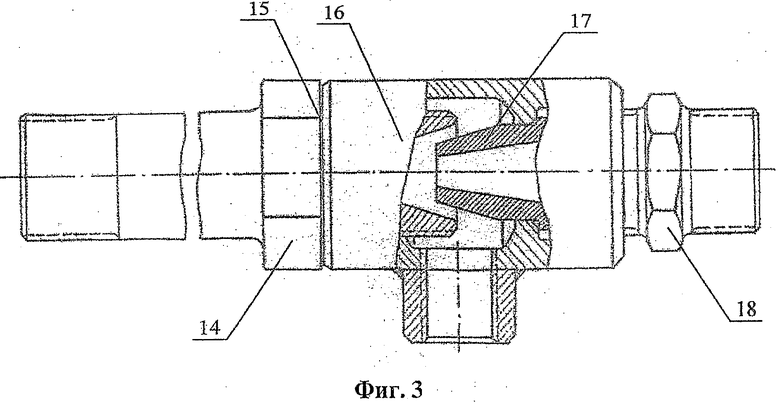

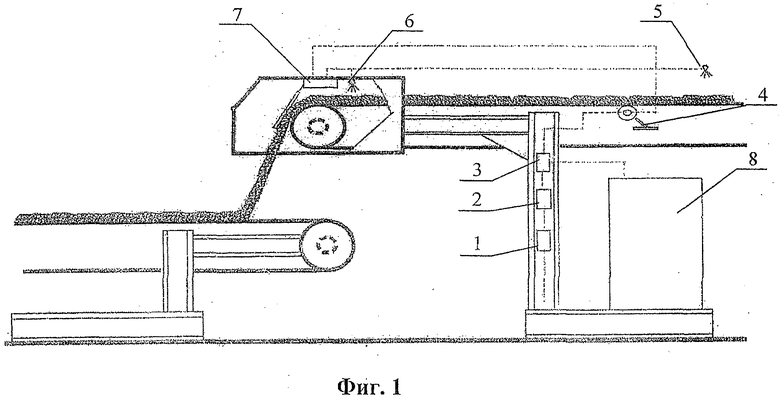

Сущность изобретения поясняется чертежами, где на фиг.1, показан общий вид автоматической системы АСПП, с помощью которой осуществляют способ пылеподавления, на фиг.2 показан общий вид контрольного оросительного устройства, на фиг.3 показан общий вид с местным разрезом инжекторной установки.

Устройство автоматической системы пылеподавления АСПП состоит из фильтра - 1; регулятора расхода - 2; инжекторной установки - 3; контрольного оросительного устройства - 4; блока форсунок 5 и 6; контрольного вертикального клапана 7, бака с эмульсией 8. Контрольное оросительное устройство 4 состоит из приводного колеса 13, корпуса 9, платика 12, рычага 11, клапана 10. Инжекторная установка состоит из смесительной трубки 14, уплотнительного кольца 15, корпуса 16, сопла 17, входного ниппеля 18.

Способ осуществляют следующим образом.

Подачу воды осуществляют из противопожарного става с добавлением концентрата эмульсии из бака 8. При перемещении транспортируемой массы по конвейерной ленте происходит небольшой провис ленты, и в момент провиса колесо 13 контрольного оросительного устройства 4 соприкасается с лентой и приходит в движение. При достижении определенной скорости колеса 13 внутри контрольного оросительного устройства 4 открывается клапан, после чего производят подачу смеси воды и эмульсии через регулятор расхода 2, фильтр 1 и инжекторную установку 3 на форсунку предварительного орошения 5. При подаче воды на инжекторную установку 3 в ней возникает давление разрежения и путем самовсаса концентрат эмульсии всасывается из бочки 8. Концентрацию эмульсии можно регулировать путем замены дроссельных заслонок в инжекторной установке 3. При достижении транспортируемой массы контрольного вертикального клапана 7 путем его срабатывания происходит подача воды или эмульсии на форсунку 6. Форсунка 6 орошает непосредственное место пересыпа. При отсутствии транспортируемой массы на конвейерной ленте не происходит соприкосновения последней с вертикальным клапаном и, таким образом, подача воды прекращается, что позволяет добиться автоматического орошения в зоне пересыпа угольной массы.

Контрольное оросительное устройство 4 является основным узлом автоматической системы пылеподавления. Общий вид контрольного оросительного устройства 4 показан на фиг.2. Установочный платик 12 контрольного оросительного устройства 4 устанавливается на раму ленточного конвейера. Установка производится таким образом, чтобы приводное колесо 13 касалось нагруженной транспортерной ленты и при движении ее вращалось.

Вращение приводного колеса 13 должно осуществляться в направлении по часовой стрелке. Регулировка силы прижатия колеса 13 к ленте осуществляется при помощи регулировочного болта, расположенного в месте соединения рычага 11 и платика 12. В корпусе 9 имеется встроенный шестеренный насос. Вращающееся приводное колесо приводит в действие шестеренный насос. Возникающее при работе насоса гидравлическое давление заставляет двигаться имеющийся внутри корпуса 9 поршень, который, в свою очередь, открывает клапан 10, соединяя водяную магистраль с блоком форсунок 5, расположенным в зоне возникновения пыли.

Для обеспечения возможности отключения автоматической системы пылеподавления, а также для обеспечения возможности регулировки необходимого потока воды имеется регулятор расхода 2. Рукава высокого давления предназначены для соединения всех элементов системы между собой и подачи воды от водовода до блока форсунок.

Предлагаемая автоматическая система пылеподавления имеет следующие преимущества:

- простота изготовления;

- удобство транспортировки (все узлы транспортируются в сборе);

- простота установки;

- возможность автоматизировать процесс пылеподавления.

Таким образом, с помощью предлагаемых способа и устройства пылеподавления успешно решается вопрос автоматизации орошения транспортируемой массы на ленточных конвейерах и в зоне пересыпа, безопасного в использовании при подземной транспортировке угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пылеподавления при конвейерной транспортировке сыпучих материалов | 2020 |

|

RU2752186C1 |

| Автоматическая система пылеподавления горных выработок | 2021 |

|

RU2833516C2 |

| СИСТЕМА АВТОМАТИЗИРОВАННОГО ПЫЛЕПОДАВЛЕНИЯ | 2015 |

|

RU2588122C1 |

| БУНКЕР-ПЫЛЕПОДАВИТЕЛЬ | 2013 |

|

RU2536573C1 |

| СПОСОБ БОРЬБЫ С ПЫЛЬЮ ПРИ СКЛАДИРОВАНИИ И ПЕРЕРАБОТКЕ УГОЛЬНЫХ ШТАБЕЛЕЙ В УСЛОВИЯХ ОТРИЦАТЕЛЬНЫХ ТЕМПЕРАТУР АТМОСФЕРНОГО ВОЗДУХА | 1993 |

|

RU2061641C1 |

| УСТАНОВКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2005 |

|

RU2307252C1 |

| Способ автоматического управления орошением на конвейере | 1977 |

|

SU878961A1 |

| Транспортное средство для предотвращения пылеобразования при транспортировании горной массы | 2018 |

|

RU2693256C1 |

| СПОСОБ ПОРТОВОЙ ПЕРЕВАЛКИ КАМЕННОГО УГЛЯ | 2009 |

|

RU2401239C1 |

| СПОСОБ ФОРСУНОЧНОГО ОРОШЕНИЯ ВОДОЙ ЗАГРУЖЕННЫХ СЫПУЧИМ МАТЕРИАЛОМ ТРАНСПОРТНЫХ СРЕДСТВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2117624C1 |

Изобретение относится к горному делу, а именно к способам пылеподавления при транспортировке угольной массы посредством ленточных конвейеров. Способ включает увлажнение транспортируемой массы путем распыления жидкости через форсунки с помощью источника высокого давления. При этом дополнительно контролируют процесс перемещения транспортируемой массы с помощью контрольного устройства, расположенного под транспортерной лентой и включающегося при ее провисании под тяжестью транспортируемой массы, при срабатывании которого осуществляют орошение увлажняющей жидкостью транспортируемой массы угля. Кроме того, решение поставленной задачи достигается за счет того, что орошение транспортируемой массы после срабатывания контрольного устройства осуществляют путем подачи увлажняющей жидкости с помощью инжекторной установки на форсунки предварительного орошения, в свою очередь включение инжекторной установки осуществляют посредством открывания клапана с помощью шестеренного насоса. Дополнительно в процессе транспортировки производят увлажнение транспортируемой массы угля в местах пересыпа, для чего на конвейере в местах пересыпа устанавливают вертикальный клапан, с помощью которого осуществляют контроль поступления транспортируемой массы. Технический результат заключается в повышении автоматизации орошения транспортируемой массы на ленточных конвейерах и в зоне пересыпа. 5 з.п. ф-лы, 3 ил.

1. Способ пылеподавления при транспортировке угольной массы транспортером, заключающийся в увлажнении транспортируемой массы путем распыления жидкости через форсунки с помощью источника высокого давления, отличающийся тем, что дополнительно контролируют процесс перемещения транспортируемой массы с помощью контрольного устройства, расположенного под транспортерной лентой и состоящего из приводного колеса, корпуса, в котором установлен шестеренный насос, установочного платика, рычага и клапана, при этом контрольное устройство срабатывает при провисании транспортерной ленты под тяжестью транспортируемой массы, при срабатывании контрольного устройства с помощью форсунок и инжекторной установки, состоящей из смесительной трубки, уплотнительного кольца, корпуса, сопла и входного ниппеля, осуществляют орошение увлажняющей жидкостью транспортируемой массы.

2. Способ пылеподавления по п.1, отличающийся тем, что орошение транспортируемой массы после срабатывания контрольного устройства осуществляют путем подачи увлажняющей жидкости на форсунки предварительного орошения.

3. Способ пылеподавления по п.1, отличающийся тем, что подачу увлажняющей жидкости на форсунки предварительного орошения осуществляют посредством инжекторной установки.

4. Способ пылеподавления по п.1, отличающийся тем, что включение инжекторной установки осуществляют посредством открывания клапана с помощью шестеренного насоса.

5. Способ пылеподавления по п.1, отличающийся тем, что дополнительно с помощью форсунок и инжекторной установки производят увлажнение транспортируемой массы в местах пересыпа.

6. Способ пылеподавления по п.1, отличающийся тем, что в местах пересыпа устанавливают вертикальный клапан, с помощью которого осуществляют контроль поступления транспортируемой массы.

| УСТАНОВКА ДЛЯ ПЫЛЕПОДАВЛЕНИЯ | 2005 |

|

RU2307252C1 |

| Прибор для контроля скорости перемещения сыпучего материала | 1955 |

|

SU104050A1 |

| УСТРОЙСТВО для ОРОШЕНИЯ УГЛЯ НА ЛЕНТОЧНЫХ ТРАНСПОРТЕРАХ | 0 |

|

SU173184A1 |

| ВОДОРАСПЫЛЯЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2102883C1 |

| БУНКЕРНОЕ УСТРОЙСТВО | 1998 |

|

RU2148315C1 |

| US 6508965 B1, 21.01.2003 | |||

| Передвижная плотина | 1948 |

|

SU83431A1 |

Авторы

Даты

2013-06-20—Публикация

2010-12-27—Подача