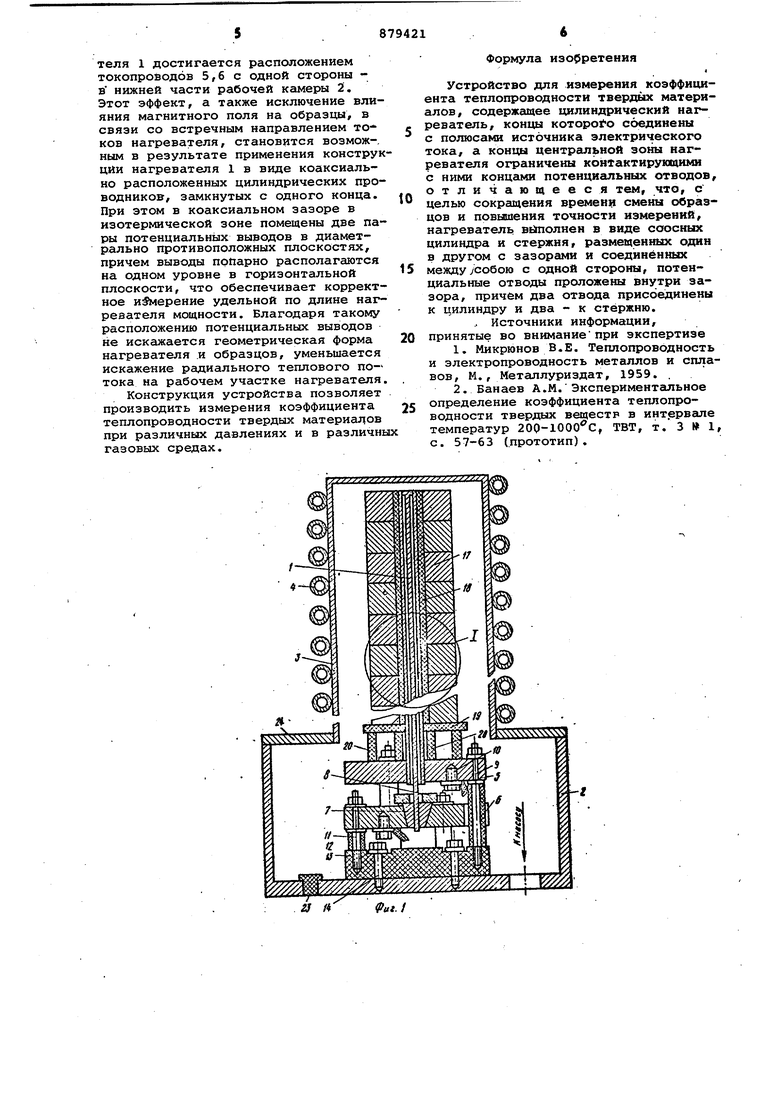

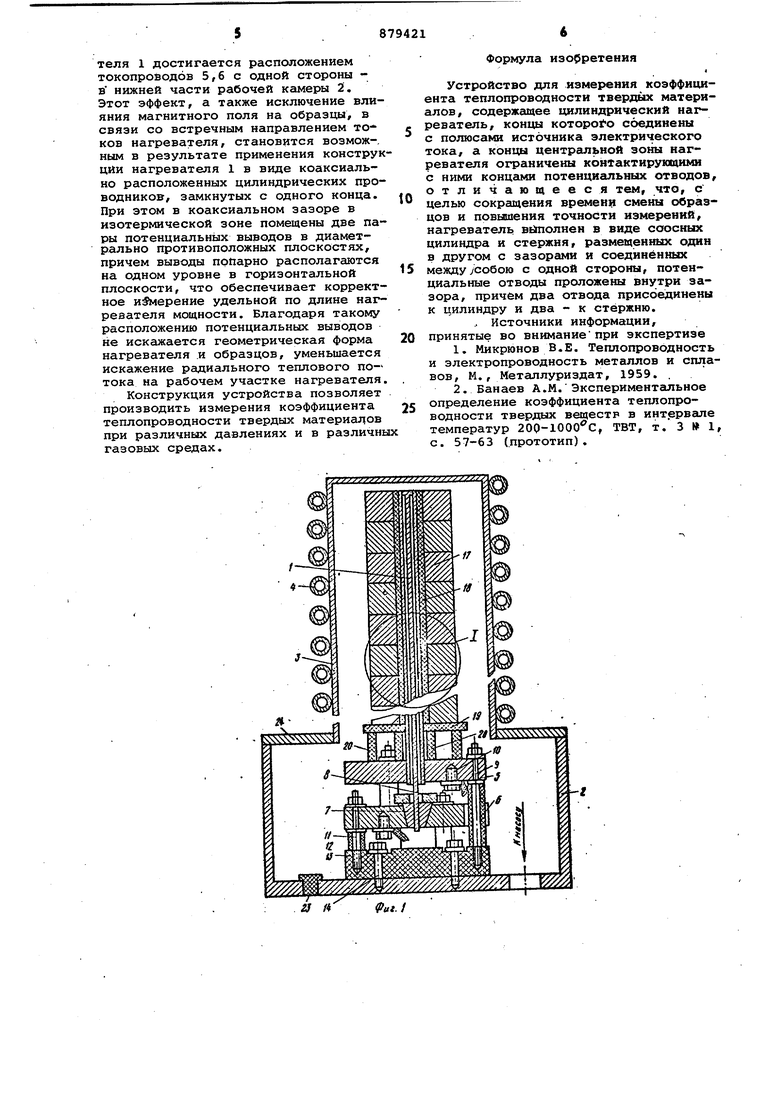

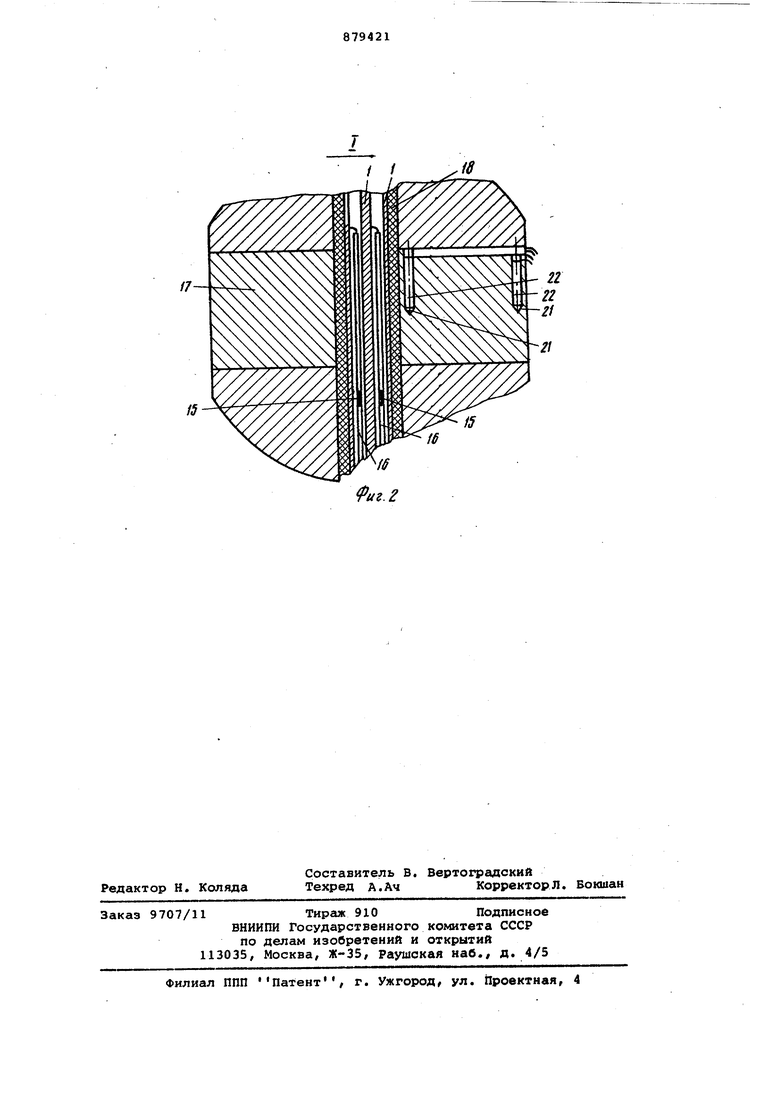

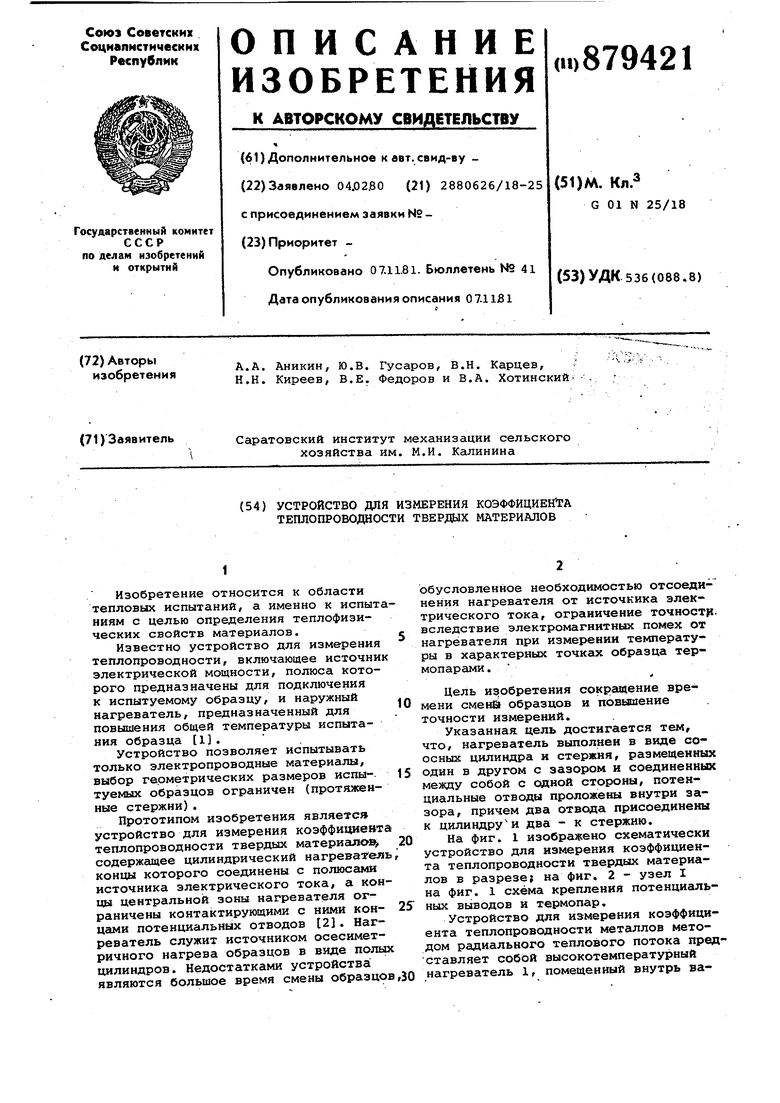

Изобретение относится к области тепловых испытаний, а именно к испыта ниям с целью определения теплофизических свойств материалов. Известно устройство для измерения теплопроводности, включающее источни электрической мощности, полюса которого предназначены для подключения к испытуемому образцу, и наружный нагреватель, предназначенный для повышения общей температуры испытания образца 1. Устройство позволяет испытывать только электропроводные материалы, выбор геометрических размеров испытуемых образцов ограничен (протяженные стержни). Прототипом изобретения являете устройство для измерения коэффициент теплопроводности твердых материалов;, содержащее цилиндрический нагревател концы которого соединены с полюсами источника электрического тока, а кон цы центральной зоны нагревателя ограничены контактирующими с ними концами потенциальных отводов 2. Нагреватель служит источником осесиметричного нагрева образцов в виде поль цилиндров. Недостатками устройства являются большое время смены образцо обусловленное необходимостью отсоеди нения нагревателя от источника электрического тока, ограничение точности, вследствие электромагнитных помех от нагревателя при измерении температуры в характерных точках образца термопарами. Цель и5|Обретения сокращение времени смени образцов и повышение точности измерений. Указанная цель достигается тем, что, нагреватель выполнен в виде соосных цилиндра и стержня, размещенных один в другом с зазором и соединенных между собой с одной стороны, потенциальные отводы проложены внутри зазора, причем два отвода присоединены к цилиндруи два - к стержню. На фиг. 1 изображено схематически устройство для измерения коэффициента теплопроводности твердых материалов в разрезе; на фиг. 2 - узел I на фиг. 1 схема крепления потенциальных выводов и термопар. Устройство для измерения коэффициента теплопроводности металлов методом радиального теплового потока представляет собой высокотемпературный нагреватель 1, помещенный внутрь ва,куумной (газонаполняемой) камеры 2, заключенный в цилиндрический стакан 3, выполненный, например, из нержавеющей стали и охлаждаемый водой, протекающей по навитой на нем металлической трубке 4, изготовленной, например, из меди. Нагреватель 1 из- готовленный например, из молибдена выполнен в виде коаксиально расположенных цилиндрических проводников замкнутых с одного конца, причем внешняя, часть нагревателя по форме. представляет собой трубку, а внутренняя цилиндрический стержень. Соединение внутренней и внешней частей нагревателя может быть осуществлено, например, при.помощи сварки. Верхний 5 и нижний б токоподводы, изготовленные, например, из меди расположены с одной стороны нагревателя в его нижней части и представляют собой диски, в нижнем токоподводе сделаны три выемки под крепежные элементы верхнего токоподвода. Внешняя часть нагревателя при помощи, например, наружной резьбы фиксируется в верхнем токоподводе 5; контакт стержня (внутренней части нагревателя) с нижним токоподводом б скользящий, так как для предотвращения деформации нагревателя при высоких температурах стержень должен иметь степень свободы в аксиальном направлении. Скользящий контакт осуществляется при помщи разрезной втулки 7, изготовленной например, из графита, притертой к конусному отверстию нижнего токоподвода 6 и прижимаемой к нему грузиком 8. Крепление токоподводящих шин 9 к токоподводам 5,6 осуществляется болтами 10. Верхний и нижний токоподводы при помощи металлических шпилек 11, на которые одеты алундовые изоляционные трубки 12, жестко закреплены например, на резьбе в диэлектрическом основании 13 в форме диска, изготовленном, например, из асбоцемента, которое, в свою очередь, крепится ко дну вакуумной (газонаполняемой камеры 2 болтами 14. Каждый из токоподводов 5,6 крепится на трех шпильках, расположенных под углом 120° относительно друг друга. Потенциальные выводы 15, выполненные, например, из молибденовой проволоки, заключенной в алундовую соломку 16, размещены в коаксиальном зазоре между наружной и внутренней частями нагревателя 1 и крепятся к ним S точках, расположенных на одном и том же уровне, фиксируя падение напряжения на рабочем участке нагревателя 1, т.е. на том участке который имеет изотермическую зону и расположен в центральной часФи нагревателя 1. Расстояние между точками крепления потенциальных выводов в их расположение, соответствуэт, таким образом, участку нагреват.еля 1 на котором поток тепла являет7

ся радиальным. Этому же условию служит выбор образцов 17 такого диаметра, чтобы он укладывался 5-7 раз по высоте нагревателя 1. Для уменьшения стока тепла в аксиальном направлении образцы 17 набираются в виде цилиндрического столбика из отдельных дисков. Образцы электрически изолированы от нагревателя алундовой трубкой 18, одетой на нагреватель 1, |И снизу диэлектрической шайбой, 19 лежащей на двух диэлектрических коаксиально расположенных дисках 20. Диски 20 служат также тепловым изолятором, предотвращая сток тепла в аксиальном направлении. Две.термопары 21 в алундовой соломке 22 закладываются в двух глухих отверстиях, просверленных до одного и того же уровня вблизи боковых образующих поверхностей образца, расположённого в рабочей (изотермической) зоне. Потенциальные выводы, прикрепленные к внутренней части нагревателя и внешней части и термоэлектроды термопар 21 выводятся за пределы вакуумной (газонаполняемой) камеры 2 через диэлектрическую заглушку 23.

Измерения коэффициента теплопроводности на предлагаемом устройстве производятся следующим образом.

Снимается крышка 24 с прикрепленным к ней цилиндрическим стаканом 3 на нагреватель 1, защищенный диэлектрической трубкой 18 один за другим одеваются дискообразные образцы 17 В одном образце, расположенном в изотермической зоне, закрепляются термопары 21, после чего, крышка 24 закрывается и рабочая камера откачивается или наполняется газом. На нагреватель 1 подается электрическое напряжение, система вводится в стационарный режим и производятся отсчеты перепада температур на образце и мощности, выделяемой на рабочем участке нагревателя. В процессе измерений рабочая камера 2, а также крьпика 24 и цилиндрический стакан 3 охлаждаются проточной водой. Системы измерения температуры, мощности на рабочем участке нагревателя, а также изменения его температуры, регулировние давлений, газовой среды и вакуум вычисление коэффициента теплопроводности образцов аналогичны известным (при использовании метода радиального теплового потока). Мощность, выделяемая на рабочем , частке нагревателя, равна сумме мощностей на его внешнем и внутреннем участке. Коэффициент теплопроводности материалов определяется по известной формуле.

Упрощение конструкции установки, уменьшение ее габаритных размеров, обеспечение легкой заменяемости цилиндрических образцов в процессе проведения экспериментов, увеличение изотермической рабочей зоны нагревателя 1 достигается расположением токопроводбв 5,6 с одной стороны в нижней части рабочей камеры 2. Этот эффект, а также исключение влияния магнитного поля на образцы, в связи со встречным направлением токов нагревателя, становится возмож-, ным в результате применения конструкции нагревателя 1 в виде коаксиально расположенных цилиндрических проводников, замкнутых с одного конца. При этом в коаксиальном зазоре в изотермической зоне помещены две пары потенциальных выводов в диаметрально противоположных плоскостях, причем выводы пойарно располагаются на одном уровне в горизонтальной плоскости, что обеспечивает корректное и ерение удельной по длине нагревателя мощности. Благодаря такому расположению потенциальных выводов не искажается геометрическая форма нагревателя и образцов, уменьшается искажение радиального теплового по- тока на рабочем участке нагревателя. Конструкция устройства позволяет производить измерения коэффициента теплопроводности твердых материалов при различных давлениях и в различны газовых средах.

Формула изобретения

Устройство для измерения коэффициента теплопроводности твердых материалов, содержащее цилиндрический нагреватель, концы KOTOpofo соединены с полюсами источника электрического тока, а концы центральной зоны нагревателя ограничены контактирующими с ними концами потенциальных отводов, отличающееся тем, что, с

o целью сокращения времени смены образцов и повышения точности измерений, нагреватель вШюлнен в виде соосных цилиндра и стержня, размещенных один Э другом с зазорами и соединённых

5 междуусобою с одной стороны, потенциальные отводы проложены внутри зазора, причем два отвода присоединены к цилиндру и два - к стержню. . Источники информации,

0 принятые во вниманиепри экспертизе

1.Микрюнов В.Е. Теплопроводность и электропроводность металлов и сплавов, М., Металлуриздат, 1959.

2.Банаев A.M. Экспериментальное определение коэффициента теплопро5водности твердаис веществ в инт.ервале температур 200-1000с, ТВТ, т. 3 1, с. 57-63 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения коэффициентов теплопроводности и электропроводности электропроводных материалов | 1982 |

|

SU1073665A1 |

| Устройство для определения коэффициента теплопроводности расплавленных диэлектриков | 1985 |

|

SU1249419A1 |

| Устройство для измерения теплопроводности неэлектропроводных материалов | 1972 |

|

SU504965A1 |

| Устройство для определения тепловых параметров фазового превращения | 2017 |

|

RU2654822C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ С ИМИТАТОРАМИ ТВЭЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2275701C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ИССЛЕДОВАНИЯ ТРУБЧАТЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ, СПОСОБ ПОДГОТОВКИ К ЭЛЕКТРОХИМИЧЕСКОМУ ИССЛЕДОВАНИЮ И СПОСОБ ИССЛЕДОВАНИЯ | 2019 |

|

RU2735584C1 |

| Высокотемпературная лабораторная печь | 1981 |

|

SU998832A1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ | 1994 |

|

RU2096773C1 |

| Способ и устройство для установки термопар в образцы полимеризующихся материалов | 2018 |

|

RU2690919C1 |

Авторы

Даты

1981-11-07—Публикация

1980-02-04—Подача