Описание изобретения.

Изобретение относится к области тепловых измерений, а именно к способам и устройствам для установки термопар в экспериментальные образцы полимерных материалов при исследовании их тепловых режимов и определении теплофизических характеристик по результатам температурных измерений в образцах.

Предлагаемые способ и устройство могут быть использованы для установки одной и более термопар, в том числе и микротермопар (с диаметром проволок 200 мк и менее) на поверхностях и/или внутри образцов полимерных материалов на основе одно и многокомпонентных заливочных компаундов, герметиков, шпатлевок и клеев в процессе их холодного или горячего отверждения (полимеризации) при изготовления образцов твердых и эластичных материалов для проведения их теплофизических исследований и тепловых испытаний.

Такие полимерные материалы, например, на основе силиконов, полиуретановых, полиэфирных и эпоксидных смол, в том числе с различными наполнителями, находят широкое применение в различных отраслях техники, включая авиационную и аэрокосмическую технику, электроэнергетическое оборудование, приборостроение, медицинскую технику, бытовую технику, строительство и др. Например, в конструкции разрушающейся гибкой тепловой защиты надувного аэродинамического экрана спускаемого в атмосфере планеты аппарата предлагается использовать сублимирующий двухкомпонентный герметик холодного отверждения "Стиросил" на основе кремнийорганического силоксанового полимера холодного отверждения [1]. При производстве электромеханического оборудования и приборных блоков работающих в диапазоне температур от -100°С до 200°С широко используются заливочные компаунды горячего отверждения и клеи-компаунды сохраняющие электроизоляционные свойства до температур 450°С [2].

Для проектирования конструкций из полимерных материалов, работающих при повышенных температурах, требуется, возможно более точное знание их теплофизических характеристик, например, зависящих от температуры теплоемкости и коэффициента теплопроводности. Обычно эти характеристики определяются в процессе экспериментально-расчетных теплофизических исследований и тепловых испытаний, проводимых в условиях, максимально приближенных к условиям эксплуатации конструкций с использованием специально изготовленных экспериментальных образцов исследуемых материалов с установленными в них термопарами.

Для исследования тепловых режимов (определения поля температур в образце, определения плотности теплового потока на поверхности и др.) образцов подобных полимерных материалов, которые, как правило, является неэлектропроводными, а также при определении их теплофизических характеристик широко используются измерения температур с помощью термопар, которые устанавливаются на поверхности и/или внутри образцов исследуемых материалов.

При использовании современных нестационарных методов определения теплофизических свойств материалов и диагностики тепловых режимов конструкций в широком диапазоне температур и темпов нагрева, например, методов основанных на решении обратных задач теплообмена [3] важными факторами, влияющим на точность этих методов, являются: искажения, вносимые в поле температур в материале самими термопарами и способами их установки в образце [4]; отток тепла по термопарным проводам; инерционность измерений, связанная с теплоемкостью материалов термопар. Особое значение эти факторы приобретают при исследовании быстропротекающих процессов теплообмена и материалов с низкой теплопроводностью, в которых возникают значительные градиенты температуры.

Наши исследования показали, что в этих случаях предпочтительно использовать микротермопары с диаметром проволок 100 мк и менее (например, 50 мк или 30 мк), сваренные способом "встык", и с диаметром горячего спая термопары равным диаметру проволоки, что позволяет уменьшить инерционность термопары и обеспечить минимальное искажение поля температур в месте установки термопары в исследуемом материале. Серьезной проблемой использования таких микротермопар является сложность работы с очень тонкой проволокой, значительно повышающая трудоемкость установки, особенно при достаточно большом количестве термопар в образце.

На точность термопарных измерений в образце существенно влияние оказывает качество теплового контакта горячего спая термопары с исследуемым материалом и наличие достаточного по длине изотермического участка горячего спая, что особенно важно для материалов с низкой теплопроводностью, к которым относятся рассматриваемые полимерные материалы. Точность определения температурного поля в образце с помощью термопар в значительной степени определяется точностью определения истинных координат точек измерения температуры (координат размещения горячих спаев термопар по толщине образца относительно его нагреваемой поверхности) [5].

В теплофизических исследованиях материалов чаще всего используются образцы в виде плоских квадратных или прямоугольных пластин, а также в виде пластин цилиндрической формы и дисков. Для материалов с низкой теплопроводностью рекомендуется использовать образцы с толщиной в 10-15 раз меньшей их размеров в плане, что позволяет обеспечить реализацию одномерного поля температур по толщине образца в его центральной части. Схема температурных измерений - количество термопар и координаты размещения их горячих спаев определяются задачами, решаемыми в конкретном исследовании, и могут быть выбраны с использованием методов планирования измерений [5]. Так при определении профиля температуры по толщине образца или при исследовании процесса разрушения материала может потребоваться установка в образце достаточно большого количества (до 10 шт) микротермопар с диаметром проволок, например, 100 мк, 50 мк и менее, как на его поверхности, так и внутри. При этом для уменьшения взаимного влияния рекомендуется выдержать расстояние между соседними термопарами в месте спаев не менее 20 диаметров проволоки.

Известен способ установки термопары в паз, прорезанный на поверхности образца исследуемого материала с последующей заделкой паза термостойкой шпатлевкой или клеем [6]. Недостатками способа являются: наличие дополнительного материала (с другими теплофизическими характеристиками) в пазу, искажающее поле температур в месте измерения и вносящее погрешности в результат температурных измерений; сложность выполнения достаточно тонкого паза; сложность контроля положения термопары, особенно тонкой микротермопары, в пазу относительно поверхности исследуемого материала.

Известен способ установки термопары с приклейкой горячего спая к поверхности образца исследуемого материала под накладку с помощью термостойкого клея [6]. Недостатками способа являются: наличие дополнительной накладки и слоя клея, искажающих поле температур в месте измерения и вносящих погрешности в результат температурных измерений; невозможность использования на нагреваемой поверхности образца при кондуктивном нагреве плоского нагревательного элемента.

Известны различные способы установки термопар внутри образца исследуемого материала с образованием изотермического участка горячего спая, например, установка с использованием цилиндрических пробок из исследуемого материала, вставляемых в отверстия в образец. В этом случае возможны следующие варианты: установка в пазы прорезанные на торце и боковых поверхностях пробки с ее вклейкой в глухое отверстие в образце [4]; установка в П-образные пазы прорезанные на поверхности продольного осевого разреза пробки со склейкой пробки по плоскости разреза и с ее последующей вклейкой в глухое или сквозное отверстие в образце; установка в межслойные стыки в многослойную пробку с последующей вклейкой пробки в глухое или сквозное отверстие. Общими недостатками этих способов являются: наличие дополнительного материала с иными теплофизическими свойствами в виде клея или шпатлевки в пазу и в клеевых швах, искажающее поле температур в образце, а также в месте установки горячего спая, и вносящее погрешности в результат температурных измерений; сложность контроля фактического расположения горячего спая термопары в пазу относительно нагреваемой поверхности образца, особенно для тонкой микротермопары, что требует применения рентгеноскопических методов контроля. Для пробок с одной термопарой, в случае необходимости измерений на разных расстояниях от нагреваемой поверхности образца требуется установка нескольких таких пробок, разнесенных от центра образца, что увеличивает искажение поля температур; при установке пробки в глухое отверстие возможно возникновение воздушного зазора между торцом пробки и основным материалом, что приводит к искажению поля температур в образце и существенно ухудшает термический контакт горячего спая с исследуемым материалом; возможность обрыва тонких термопар при плотной установке пробок в образец; при установке пробок в сквозные отверстия - возможность термического разрушения образца по клеевому шву; значительная трудоемкость реализации указанных способов, требующих проведения большого объема достаточно точной механической обработки (изготовление пробок, отверстий, пазов); сложность точной механической обработки эластичных материалов; необходимость дополнительного запаса исследуемого материала для изготовления пробок.

Известен способ установки термопары [4] с образованием изотермического участка горячего спая внутри разрезного образца исследуемого материала с установкой термопар в П-образные пазы, выполненные на поверхности одной из частей образца с последующим склеиванием частей образца термостойким клеем. Недостатками способа являются: наличие дополнительного материала в виде клея или шпатлевки в пазу и в клеевых швах, искажающее поле температур в образце в месте измерения и вносящее погрешности в результат температурных измерений; возможность возникновения воздушных полостей в пазах и в клеевом шве между частями образца приводящих к погрешностям измерения температуры; сложность контроля положения горячего спая термопары, особенно тонкой микротермопары, в пазу относительно нагреваемой поверхности исследуемого материала.

Известен «Способ установки термопар в образце из диэлектрического материала при механической обработке» а.с. SU№1174779А [7], заключающийся в разделении образца на две составные части путем разрезания по наклонной плоскости, с установкой электродов термопар в плоскости разъема в пазы глубиной, равной диаметру электрода, выполненные в различных его частях с их последующим соединением. Недостатками способа являются повышенные требования к равномерности теплового потока из-за разнесения чувствительных спаев термопар по значительной площади образца в плане и к равномерности состава многокомпонентного материала образца, а также сложность работы с микротермопарами.

Наиболее близким к предлагаемому, является способ установки проволочных термопар внутри образца исследуемого материала [8], используемого для определении теплофизических характеристик исследуемого материала с применением нестационарного метода, основанного на решении обратной задача теплообмена [3]. Суть способа состоит в размещении проволочных термопар в образце исследуемого материала в виде плоской составной пластины, собранной из стержней прямоугольного сечения. Термопары устанавливаются в пропилы на боковых поверхностях стержней, образующих пластину, и располагаются в плоскостях, параллельных нагреваемой поверхности образца, образуя изотермические участки горячего спая. Предполагается, что в пазах обеспечивается плотный тепловой контакт термопар со стенками пазов в направлении теплопереноса, усиливающийся по мере прогрева зоны контакта из-за разности температурных коэффициентов расширения термопары и материала образца. Несколько термопар могут быть установлены, как в один стержень на различном расстоянии от нагреваемой поверхности, так и в нескольких соседних стержнях. Недостатками способа являются: возможность изменения теплового контакта горячего спая термопары с исследуемым материалом в пазу при изменении температуры в точке измерения; нарушение однородности температурного поля в образце, связанное с наличием воздушных зазоров между боковыми поверхностями стержней, образующих образец и в пазах; необходимость и значительная трудоемкость высокоточной механической обработки контактных поверхностей стержней образующих образец и необходимость изготовления пазов с размерами равными размерам термопарной проволоки, особенно для микротермопар толщиной в десятки микрон; значительная сложность реализации способа при установке термопар в эластичные материалы.

Техническим результатом предлагаемого изобретения является повышение точности термопарных измерений за счет повышения до максимально возможного качества теплового контакта горячих спаев термопар с полимерным материалом, повышение точности установки термопар по толщине образца с образованием изотермических участков горячих спаев, и как следствие этого повышение точности определения исследуемых характеристик тепловых режимов и теплофизических характеристик исследуемых полимерных материалов за счет максимального приближения к теоретической одномерной модели, используемой для расчета указанных характеристик по результатам эксперимента. Существенным также является значительное снижение трудоемкости процесса установки микротермопар в твердые и эластичные полимеризующиеся материалы.

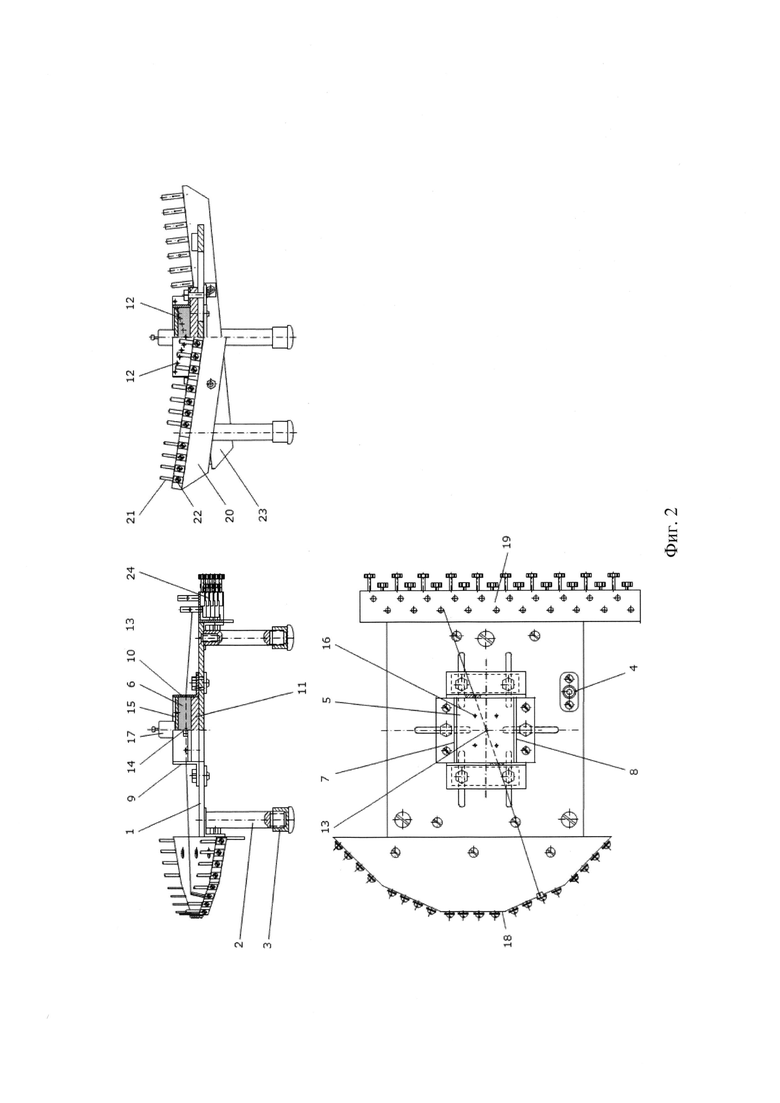

Технический результат достигается тем, что при применении способа, сущность которого поясняется схемой, приведенной на фиг.1, и устройством (фиг. 2) для установки термопар в образцы полимеризующегося материала, предварительно сваренных способом "встык", например, с использованием устройства [9], проволочные термопары 1 в соответствии с выбранной схемой температурных измерений (в соответствии с количеством и координатами установки горячих спаев термопар относительно нагреваемой поверхности образца), размещаются в разборной формообразующей образец 2 рамке 3 параллельно верхней поверхности пластины 4, которая задает положение нагреваемой поверхности образца. Координаты установки термопар относительно нагреваемой поверхности образца задаются с использованием ряда выполненных в параллельных сменных стенках 5 и 6 формообразующей рамки и расположенных с заданным шагом по высоте вдоль наклонной линии калиброванных отверстий 7. Через отверстия, в соответствии со схемой измерений продеваются электроды 8 термопар. Расположение этих отверстий обеспечивает веерное распределение термоэлектродов в пределах рамки с образованием горизонтальных изотермических участков горячих спаев термопар. Такое расположение термопар обеспечивает необходимое разведение электродов внутри и на выходе из образца. Термопары натягиваются с заданным усилием и фиксируются относительно рамки. Горячие спаи 9 поверхностных 10 и 11 и внутренних 12 термопар располагаются на вертикальной оси рамки в середине образца.. После этого термопары в рамке заливаются предварительно подготовленным мерным количеством однокомпонентного или многокомпонентного полимерного раствора. Формообразующая рамка 3 с раствором закрывается сверху перфорированной пластиной 13, нижняя поверхность которой задает положение тыльной поверхности формируемого образца. К этой пластине сверху прилагается вертикальная прижимающая нагрузка 14. Далее происходит холодное или горячее отверждением (полимеризацией) раствора в соответствии с принятой для конкретного материала технологией, например, на воздухе, в вакууме при нормальной температуре или с нагревом в печи. После завершения процесса полимеризации образец материала с установленными термопарами извлекается из разборной формообразующей рамки.

Заявленное изобретение поясняется следующими фигурами. На фиг.1 изображена схема, поясняющая сущность способа. На фиг.2 изображено устройство для установки термопар (на чертеже, изображена только одна термопара, на виде сверху поз. 17 условно снята). На фиг.3 изображена квадратная формообразующая рамка устройства. На фиг. 4 изображена цилиндрическая формообразующая рамка. На фиг.5 представлены примеры образцов полимеризующегося материала с установленными внутренними термопарами с диаметром проволок (а) - 100 мк и (б) -50 мк. На фиг.6 представлена рентгенограмма центральной части образца с внутренними термопарами с диаметром проволок 50 мк.

Устройство для установки термопар в образцы полимеризующихся материалов (фиг. 2-3) состоит из рабочего стола 1, который устанавливается на плоскую поверхность с помощью трех опор 2, высота двух из которых регулируется с помощью регулировочных гаек 3 для обеспечения горизонтальности рабочего стола, которая контролируется двухкоординатным уровнем 4, установленным на рабочем столе. В центре рабочего стола установлена сменная формообразующая рамка 5 образца 6, состоящая из четырех заменяемых стенок 7, 8, 9 и 10. Стенки 7 и 8 установлены на заменяемой нижней пластине 11, верхняя поверхность которой задает положение нагреваемой поверхности формируемого образца полимеризующегося материала. В стенках 9 и 10 выполнены калиброванные отверстия 12, диаметр которых соответствует диаметру термопарной проволоки устанавливаемых термопар 13. Отверстия с двух сторон снабжены зенковками, облегчающими процесс продевания проволок в отверстия при их установке в рамке 5 и их натяжении. Отверстия 12 расположены с заданным шагом вдоль наклонных линий на противоположных стенках (фиг. 3а), таким образом, что каждому отверстию на стенке 9 соответствует отверстие на противоположной стенке 10, и эти два отверстия расположены на одинаковом расстоянии от верхней поверхности пластины 11. Такое расположение отверстий позволяет обеспечить размещение горячих спаев 14 термопар относительно нагреваемой поверхности формируемого образца в соответствие с заданной схемой температурных измерений с высокой точностью, определяемой точностью выполнения направляющих отверстий в стенках рамки 5, а также разместить провода термопар в плоскостях, параллельных поверхности пластины 11, тем самым обеспечив реализацию изотермических участков от спаев термопар в образце 6 полимеризующегося материала. Веерное размещение термопар в рамке 5 обеспечивает разведение проводов достаточно большого количества термопар в объеме формообразующей рамки и на ее боковых стенках, что обеспечивает исключение нежелательного электрического контакта и замыкания термоэлектродов. Сменная верхняя пластина 15, используется для формирования тыльной поверхности образца в формообразующей рамке после заливки полимеризующегося состава. Эта пластина снабжена отверстиями 16 для удаления воздуха и возможного избытка полимеризующегося раствора при его заливке. Сверху пластина 15 нагружается грузом 17. Элементы формообразующей рамки 7, 8, 9, 10, 11, и 15 являются сменными (заменяемыми), что позволяет обеспечить их замену в зависимости от требуемых размеров формируемого образца в плане, например, в диапазоне от 20×20 мм до 100×100 мм и по толщине, например, в диапазоне от 2 мм до 50 мм. Стенки формообразующей рамки 7, 8 и пластина 11 со стенками 9,10 крепятся к рабочему столу с помощью болтовых соединений в пазах, обеспечивающих возможность перемещение этих элементов формообразующей рамки при использовании рамки другого размера. На рабочем столе, также крепятся два узла крепления и натяжения 18 и 19, обеспечивающие размещение горячих спаев термопар на вертикальной оси формообразующей рамки, а также крепление и контролируемое натяжение, например, до двадцати термопар. Узел 18 состоит из основания 20, на котором размещены пластинчатые пружины 21 с прорезями в верхней части для фиксации положения термопарных проволок, и зажимные винты 22 для зажима концов проволок. Узел 19 состоит из основания 23, на котором закреплены, например, двадцать воротов 24 (например, гитарные колки), которые используются для закрепления, намотки и контролируемого натяжения термопарных проволок. Узлы 18 и 19 развернуты относительно плоскости рабочего стола на некоторый угол, что позволяет обеспечить более равномерное натяжение термопарных проволок за счет уменьшения их перегибов в отверстиях на стенках рамки 5.

Для установки термопар в образцы полимеризующихся материалов, имеющие форму цилиндрической пластины (диска), в устройстве используется сменная разборная формообразующая рамка 25 цилиндрической формы (фиг. 4), состоящая из двух сменных полуцилиндрических стенок 26 и 27 с направляющими отверстиями 28 для термопар 29, и закрепленных винтами на опорной пластине 30. На пластине 30, также установлена сменная плоская цилиндрическая пластина 31, которая обеспечивает фиксацию положения поверхностной термопары, устанавливаемой на нагреваемой поверхности образца полимеризующегося материала. Сменная плоская цилиндрическая пластина 32, которая служит для формирования тыльной поверхности образца после заливки полимеризующегося состава в цилиндрическую формообразующую рамку, также обеспечивает фиксацию положения поверхностной термопары, устанавливаемой на тыльной поверхности образца полимеризующегося материала. Сменные пластины 31 и 32 имеют диаметр равный внутреннему диаметру используемой формообразующей рамки. Сменные цилиндрические стенки 26, 27 и сменные пластины 30, 31 и 32 позволяют устанавливать термопары в цилиндрические образцы полимеризующихся материалов с диаметрами, например, от 20 мм до 100 мм и с толщиной, например, от 2 мм до 50 мм. Опорная пластина 30 крепится к рабочему столу устройства с помощью болтовых соединений в пазах рабочего стола, что обеспечивает возможность использования рамки другого размера.

Предлагаемый способ установки термопар в образцы полимеризующихся материалов с использованием описанного устройства осуществляется следующим образом: устройство с установленной формообразующей рамкой (фиг. 2) с требуемыми размерами ее элементов 7, 8, 9, 10, 11 размещается на плоской поверхности. В случае необходимости (например, при относительно низкой вязкости заливаемого полимерного раствора) вертикальные стыки боковых стенок с внутренней стороны рамки герметизируются, например, тонким слоем пластичного клея или пластилина. В случае горячей полимеризации материала образца для герметизации стыков используется высокотемпературный состав, например, высокотемпературный клей, печной герметик или раствор гексагонального нитрида бора. Предварительно подготовленные термопары, сваренные способом "встык", начиная с нижней, продеваются в соответствующие заданной схеме температурных измерений, парные отверстия 12, расположенные на одинаковом расстоянии от верхней поверхности пластины 11 рамки. В случае необходимости установки одной из термопар на нижней (нагреваемой) поверхности образца первая термопара продевается в соответствующие отверстия и размещается на верхней поверхности пластины 11. Горячий спай термопары размещается на вертикальной оси рамки. Один конец термопары зажимается с помощью, подходящего по положению винта 22 в узле 18, а термопарная проволока вкладывается в прорезь на верхнем торце пластинчатой пружины 21. Второй конец термопары крепится в подходящем по положению вороте узла 19 и термопара натягивается путем вращения штока ворота. При этом регулируется и визуально контролируется положение горячего спая термопары относительно вертикальной оси. Данная процедура установки повторяется для всех остальных термопар. Далее рабочий стол устройства выставляется в горизонтальное положение с помощью двух регулировочных гаек 3 на стойках под контролем двухкоординатного уровня 4. В объем формообразующей рамки 5 заливается предварительно подготовленный (однокомпонентный или многокомпонентный) и отмеренный в необходимом количестве полимерный раствор, например, с использованием шприца необходимого объема. На поверхность залитого раствора укладывается верхняя пластина 15 соответствующего размера. На поверхность пластины устанавливается груз 17. Далее производится полимеризация раствора по технологии, характерной для конкретного полимеризующегося материала, например, холодное или горячее отверждение (полимеризация) на воздухе, холодное или горячее отверждение в вакууме и др. После завершения полимеризации закрепленные термопарные проволоки освобождаются из зажимов, формообразующая рамка разбирается и образец 6 полимеризующегося материала с установленными поверхностными и/или внутренними термопарами освобождается. В случае необходимости механически удаляются излишки материала на тыльной поверхности образца.

Работа устройства при использовании цилиндрической формообразующей рамки (фиг.5) осуществляется таким же образом.

Предлагаемое изобретение при применении способа и устройства для установки термопар в образцы полимеризующихся материалов позволяет решить следующие задачи: - обеспечить максимально возможный тепловой контакт горячих спаев и термоэлектродов термопар с исследуемым полимерным материалом в пределах всего образца за счет заливки термопар полимерным раствором с его последующим отверждением (полимеризацией), что позволяет существенно уменьшить погрешности температурных измерений за счет исключения влияния на поле температур в зоне горячего спая воздушных зазоров и инородных материалов, - обеспечить установку необходимого количества термопар, в том числе и микротермопар с диаметром термоэлектродов до десятков микрон как на поверхностях, так и внутри образца в одном технологическом процессе без применения высокоточной механической обработки элементов образцов, что существенно снижает трудоемкость работ по установке, в том числе, достаточно большого количества термопар,

- обеспечить высокую точность установки горячих спаев термопар по толщине образца на его оси перпендикулярной нагреваемой поверхности в соответствии с заданной схемой измерений, и с реализацией изотермических участков спаев, что обеспечивает повышение точности моделирования теплового режима образца, и как следствие повышение точности результатов теплофизических исследований и тепловых испытаний. Кроме того, удается исключить достаточно затратный рентгеновский контроль координат установки термопар,

- обеспечить повышенную надежность установки термопар, исключающую возможность нежелательного электрического контакта (замыкания) термоэлектродов в пределах образца и вне его (особенно, при достаточно большом количестве термопар и малой толщине образца) за счет использования веерного разведения электродов от оси образца,

обеспечить управляемое и контролируемое предварительное натяжение термопар, достигаемое с помощью специальных нагрузочных устройств, расположенных вне образца, что позволяет обеспечить стабильное положение термопар и предотвратить разрыв тонких микротермопар в процессе их установки.

- обеспечить возможность высокоточной установки термопар, как в твердые, так и в эластичные заливочные полимеризующиеся материалы,

- обеспечить возможность установки термопар в образцы различных полимеризующихся материалов, например, на основе одно и многокомпонентных заливочных компаундов, герметиков, шпатлевок и клеев в процессе их холодного или горячего (при температуре до 400°С) отверждения (полимеризации) в соответствии с требуемой технологией их изготовления, в том числе на воздухе при нормальном или повышенном давлении, а также в вакууме для удаления газовых включений при использовании полимерного раствора повышенной вязкости.

Предлагаемые способ и устройство могут быть использованы для установки одной и более термопар, в том числе и микротермопар (с диаметром проволок 200 мк и менее) на поверхностях и/или внутри образцов полимеризующихся материалов на основе одно и многокомпонентных заливочных компаундов, герметиков, шпатлевок и клеев в процессе их холодного или горячего отверждения (полимеризации) при изготовления образцов твердых и эластичных материалов для проведения их теплофизических исследований и тепловых испытаний при определении теплофизических характеристик и характеристик тепловых режимов полимеризующихся материалов и элементов конструкций на их основе используемых в авиационной и аэрокосмической технике, электроэнергетическом оборудовании, приборостроении, медицинской и бытовой технике, строительстве и др.

Использованные источники

1. Алексашкин С.Н., Пичхадзе К.М., Финченко B.C. Принципы проектирования спускаемых в атмосферах планет аппаратов с надувными тормозными устройствами. Вестник, научно-технический журнал НПО им. С.А.Лавочкина, т. 13, №2, 2013 г. с. 4-11.

2. Термостойкие, заливочные, и пропиточные компаунды. Официальный сайт ОАО "Композит". Электронный ресурс: www.kompozit-mv.ru. 2018.

3. Алифанов О.М. Обратные задачи теплообмена. - М.: Машиностроение, 1988, 280 с.

4. Боровкова Т.В., Товстоног В.А., Елисеев В.Н. Оценка точности измерения температуры термопарами при различных способах их размещения в объекте испытаний. Инженерный журнал: наука и инновации, 2013, вып. 7. URL:http://engjoumal.rWcatalog/machin/rocket/850.html

5. Будник С.А., Гусева Л.И., Шибин А.Г. Анализ схемы измерений температуры для определения комплекса характеристик теплозащитного покрытия. ИФЖ. 1989. Т.56, №3. С. 432-441.

6. Боровкова Т.В. Методика определения погрешности измерения температуры с помощью термопар в элементах конструкций из неметаллических функционально неразрушаемых материалов. Диссертация к.т.н. Москва, МГТУ им. Н.Э. Баумана, 2008. 184 с.

7. Описание изобретения к авторскому свидетельству SU 1174779 А "Способ установки термопары в образец из диэлектрического материала при механической обработке", публ. 23.08.85, Бюл. №31.

8. Середа Г.Н. Физическое и математическое моделирование теплообмена в керамических конструкционных материалах, материалов. Диссертация к.т.н. ГНЦ ОАО "Обнинское научно-производственное предприятие" "Технология". 2015 г. 127 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления микротермопар | 2017 |

|

RU2681859C2 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| Способ изготовления термопар и устройство для его осуществления | 2023 |

|

RU2827345C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОЛЩИНЫ ЗАЩИТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ | 1994 |

|

RU2101674C1 |

| ИЗМЕРИТЕЛЬНАЯ ЯЧЕЙКА УСТАНОВКИ ДИФФЕРЕНЦИАЛЬНОГО ТЕРМИЧЕСКОГО АНАЛИЗА | 1999 |

|

RU2164681C1 |

| ТЕРМОЗОНД ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛОВ | 1997 |

|

RU2123179C1 |

| УСТРОЙСТВО для ДИНАМИЧЕСКОГО ТАРИРОВАНИЯ ТЕРМОПАР ПРИ ИЗМЕРЕНИИ ТЕМПЕРАТУРЫ ШЛИФОВАНИЯ | 1968 |

|

SU218478A1 |

| Устройство для определения комплекса теплофизических характеристик композиционных материалов | 2020 |

|

RU2758414C1 |

| Устройство для сваривания встык тонких термопарных проводов | 2017 |

|

RU2674554C1 |

| Способ измерения теплофизических характеристик и тепловой датчик для его осуществления | 2024 |

|

RU2839534C1 |

Группа изобретений относится к области тепловых измерений, а именно к способу и устройству для установки термопар в образцы полимеризующихся материалов. Согласно способу горячие спаи термопар, сваренные встык, предварительно располагают в объеме формообразующей образец рамки в середине образца по его толщине на оси, перпендикулярной к его нагреваемой поверхности, и с веерным разведением проводов термопар от оси в плоскостях, параллельных нагреваемой поверхности. Сами провода подвергают предварительному упругому натяжению с последующей заливкой полимерным раствором и его полимеризацией в формообразующей рамке. Технический результат заключается в повышении точности определения теплофизических характеристик, а также снижении трудоемкости процесса установки термопар в исследуемые полимеризующиеся материалы. 2 н. и 5 з.п. ф-лы, 6 ил.

1. Способ установки термопар в образцы полимеризующихся материалов, отличающийся тем, что горячие спаи поверхностных и/или внутренних термопар, в том числе микротермопар, сваренных способом встык, предварительно располагают в объеме формообразующей образец рамки в середине образца по его толщине на оси, перпендикулярной к его нагреваемой поверхности, и с веерным разведением проводов термопар от оси в плоскостях, параллельных нагреваемой поверхности, а сами провода подвергают предварительному упругому натяжению с последующей заливкой полимерным раствором и его полимеризацией в формообразующей рамке.

2. Способ по п. 1, отличающийся тем, что полимеризацию полимерного раствора в формообразующей рамке с термопарами проводят в рабочей камере при повышенном давлении или в вакууме.

3. Способ по п. 1, отличающийся тем, что полимеризацию полимерного раствора в формообразующей рамке с термопарами проводят при повышенной температуре.

4. Устройство для установки термопар в образцы полимеризующихся материалов, отличающееся тем, что содержит рабочий стол, снабженный двухосевым уровнем, установленный на трех опорах, две из которых имеют регулируемую по высоте длину, с возможностью установки стола с помощью регулируемых опор под контролем уровня в горизонтальное положение, закрепленную на столе прямоугольную (квадратную) или круглую в плане формообразующую образец разборную рамку со сменными элементами, включающими стенки и основание в виде пластины между стенками, с возможностью замены этих элементов при изменении размеров образца в плане и по высоте, две противоположно расположенные стенки рамки снабжены отверстиями по диаметру термопарной проволоки, расположенными на линиях с заданным шагом по высоте стенки с веерным расположением линий относительно вертикальной оси в середине рамки, с возможностью размещения горячих спаев термопар на этой оси и веерного разведения отходящих проводов в плоскостях, параллельных основанию, расположенный на рабочем столе с одной стороны от стенки с отверстиями узел натяжения термопарных проволок для закрепления их концов с обеспечением контролируемого усилия их упругого натяжения, и расположенный у противоположной стенки второй узел натяжения с обеспечением закрепления противоположных концов термопарных проволок с управлением усилия натяжения термопар с помощью изменения длины выступающих проволок.

5. Устройство по п. 4, отличающееся тем, что узел упругого натяжения проволок содержит плоские металлические пластинки, например из титанового сплава, с фиксацией на них провода в изогнутом состоянии пластинки.

6. Устройство по п. 4, отличающееся тем, что во втором узле натяжения в качестве воротов для закрепления концов термопарных проволок и управления усилием натяжения термопар используются гитарные колки.

7. Устройство по п. 4, отличающееся тем, что в случае повышенной адгезии полимерного раствора с материалом рамки внутренняя поверхность элементов рамки покрыта изолирующим покрытием, например воском, техническим вазелином или гексагональным нитридом бора (при высоких температурах отверждения раствора).

| Способ установки термопары в образце из диэлектрического материала при механической обработке | 1983 |

|

SU1174779A1 |

| ХЯЙЧЕСК.АЯ БИБЛИОТЕКАj | 0 |

|

SU274419A1 |

| 0 |

|

SU267969A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОЙ ТЕРМОЭЛЕКТРИЧЕСКОЙ БАТАРЕИ | 0 |

|

SU169620A1 |

| Устройство для изготовления микротермопар | 2017 |

|

RU2660323C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ | 0 |

|

SU347490A1 |

| US 5909004 A1, 01.06.1999 | |||

| US 6084174 A1, 04.07.2000. | |||

Авторы

Даты

2019-06-06—Публикация

2018-12-27—Подача