Изобретение относится к области исследований электрохимических устройств на основе высокотемпературных трубчатых керамических топливных элементов.

Важной проблемой, возникающей при массовом производстве высокотемпературных трубчатых топливных элементов, в том числе и микротрубчатых твердооксидных топливных элементов (ТОТЭ), является аттестация электрохимических свойств единичных топливных ячеек (ЭДС в режиме разомкнутой цепи, вольтамперные и мощностная характеристики, импеданс и т.д.) в реальных условиях функционирования ТОТЭ (Т~+-600…+1000°С). В настоящее время на рынке научного оборудования как в России, так и за рубежом отсутствуют коммерчески доступные испытательные стенды, которые бы могли быть использованы для решения этой проблемы. Большинство исследователей используют самодельные лабораторные электрохимические ячейки, обладающие некоторыми конструкционными недостатками, в результате которых при нагревании трубчатой топливной ячейки до области высоких температур происходит появление избыточных механических напряжений, приводящих либо к частичному разрушению самой тестируемой топливной ячейки, либо к нарушению целостности разделения газовых пространств со стороны анода и катода. Эти причины приводят к невозможности аттестации электрохимических свойств индивидуальных трубчатых высокотемпературных топливных элементов.

Предлагаемое техническое решение позволяет повысить функциональные возможности конструкции керамической ячейки для аттестации электрохимических свойств трубчатых ТОТЭ за счет создания надежной поддерживающей конструкции, в которой сведены к минимуму возможные механические напряжения, реализована возможность варьирования в широких пределах геометрических параметров исследуемых образцов с сохранением их химической стабильности в условиях высоких температур.

Немаловажными является также подготовка устройства к проведению исследования и само исследование.

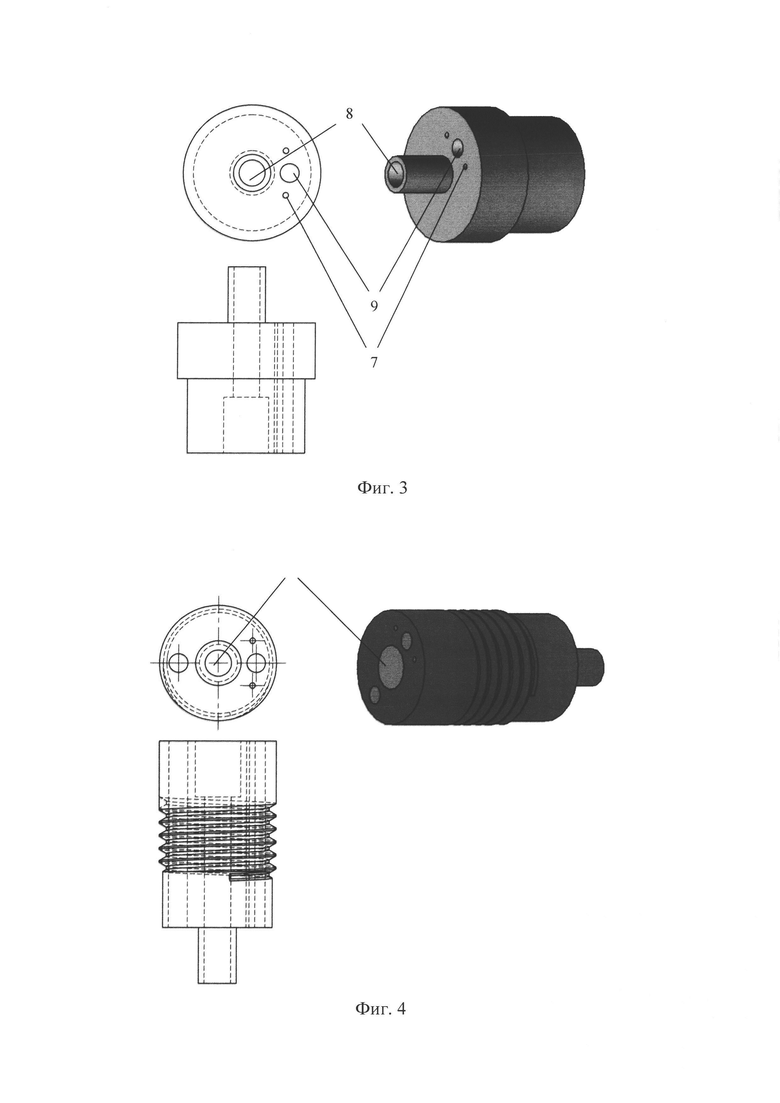

Вышеуказанная задача решается за счет того, что устройство для электрохимического исследования трубчатых, в том числе микротрубчатых твердооксидных топливных элементов включает защитный реактор с фланцами и, размещенные в нем коаксиально, несущую трубчатую основу с секторным вырезом и две газоподводящие трубки. В обоих фланцах выполнены отверстия под токосъемные провода, газоподводящие трубки (для подвода топливного газа) и, соответственно, для подвода и отвода кислородсодержащего агента (кислород/воздух). В одном из упомянутых фланцев может быть дополнительно выполнено отверстие под термопару. При этом взаимное расположение этих отверстий (за исключением отверстий для газоподводящих трубок) не имеет принципиального значения.

Концы газоподводящих трубок, размещенные внутри защитного реактора и предназначенные для установки в них исследуемого ТОТЭ, должны распологаться предпочтительно в зоне секторного выреза несущей трубчатой основы. Другие (противолежащие) концы газоподводящих трубок, как правило, выведены наружу реактора через отверстия в соответствующих фланцах. Причем в одном из фланцев отверстие под газоподводящую трубку выполнено предпочтительно ступенчатым. Также, по меньшей мере, один из фланцев оснащен резьбовым фиксатором.

Один из фланцев предпочтительно выполнен ступенчатой формы, причем меньший его диаметр будет соответствовать внутреннему диаметру защитного реактора, а больший - внешнему.

Фланцы предпочтительно изготавливают из тефлона.

Газоподводящие трубки и трубчатая основа предпочтительно выполнены из газоплотной алундовой керамики.

Защитный реактор является кварцевым термореактором.

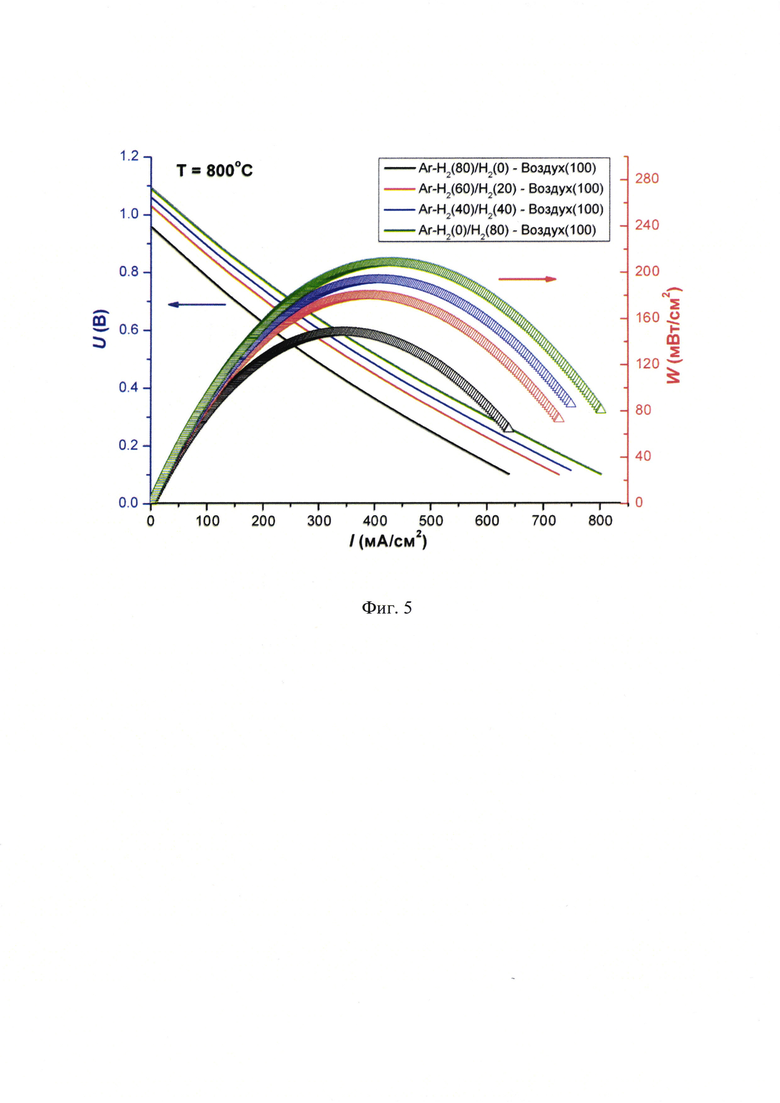

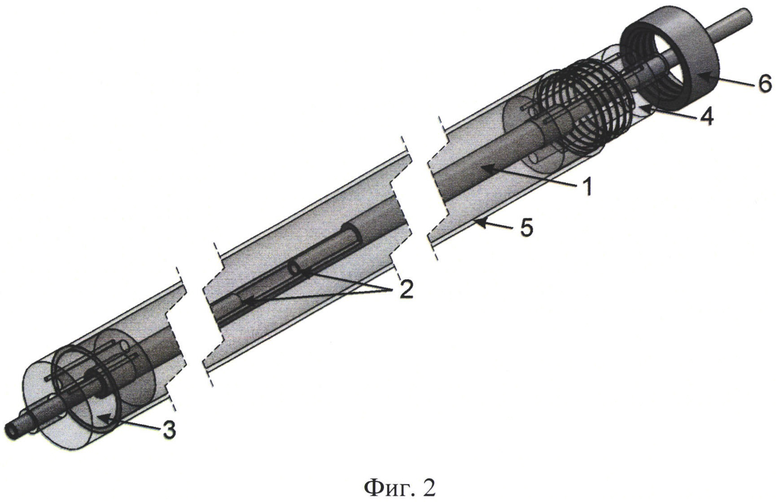

Сущность заявленного изобретения иллюстрируется графическими материалами, где на Фиг. 1 представлен общий вид исследуемых микротрубчатых ТОТЭ, на Фиг. 2 - общий вид устройства в сборе, на Фиг. 3 и Фиг. 4 - левый и правый фланцы, монтируемые по краям защитного реактора (трубчатого корпуса), на Фиг. 5 - представлены экспериментальные данные измерений вольтамперных характеристик трубчатого ТОТЭ, состоящего из шести функциональных керамических слоев состава:

NiO-8YSZ(60/40)/NiO-8YSZ(40/60)/8YSZ/GDC/LSM-GDC(40/60)/LSM-GDC(60/40)

при варьировании концентрации водорода в топливном газе (Ar-Н2(5%) и Н2) в анодной области.

Устройство (Фиг. 2) является разборным и состоит из простых в изготовлении элементов, не выделяющих токсичные и вредные вещества, при этом в нем отсутствуют расходуемые компоненты. При этом в условиях эксплуатации не происходит химического взаимодействия между элементами конструкции, которое могло бы приводить к необратимым деградационным процессам. Несущая трубчатая основа 1 обеспечивает минимизацию механических напряжений, воздействующих на исследуемый образец. Это позволяет без нарушения его механической целостности проводить многократное термоциклирование и тестовые испытания в режимах резкого изменения температуры как на нагрев, так и на охлаждение. Геометрия устройства позволяет варьировать в широких пределах параметры тестируемых трубчатых топливных элементов как по длине (от 10 до 500 мм), так и по диаметру (от 1 до 10 мм). Трубчатый ТОТЭ изображен на Фиг. 1. Также геометрия устройства позволяет работать с микротрубчатыми ТОТЭ с искривленной формой по длине. ТОТЭ своими концевыми частями фиксируется, преимущественно вклеивается, в соответствующие концы газоподводящих трубок 2. Такой сборке (газоподводящие трубки - ТОТЭ) можно дать название «керамическая ячейка». Для сохранения абсолютной механической фиксации всех основных элементов конструкции возможно осуществление точечной фиксации, например, керамическим клеем газоподводящих трубок к несущей трубчатой основе. Подбор керамического клея, обладающего термомеханическими свойствами сопоставимыми с характеристиками ТОТЭ, обеспечивает минимизацию механических напряжений при термоциклировании и в случаях резкого изменения температуры как на нагрев, так и на охлаждение.

Фланцы 3 и 4, расположенные по краям несущей трубчатой основы и находящиеся, при осуществлении непосредственно измерений, вне зоны высокотемпературной печи, изготовлены из термостойкого материала, например, тефлона, выдерживающего нагрев до 250°С. Во фланцах выполнены отверстия 8 для газоподводящей трубки, отверстие 9 для подвода и отвода кислородсодержащего агента (катодную область), отверстия 7 для токоподводов. В одном из фланцев, при необходимости, выполняют отверстие 10 для термопары.

Конструкция фланцев 3 и 4 обеспечивает коммутацию основных механических компонентов ячейки, необходимых для измерения электрохимических параметров тестируемого трубчатого топливного элемента.

Полученная сборка помещается во внутрь внешнего защитного кварцевого реактора (трубчатого корпуса) 5, который изолирует «керамическую ячейку» от теплоизоляционных материалов трубчатой печи, с помощью которой в дальнейшем будет осуществляться ее разогрев, а также обеспечивает равномерное распределение тепловых потоков в зоне разогрева.

Следует отметить, что для удобства коммутации сборки («керамическая ячейка» - несущая трубчатая основа) с реактором (трубчатым корпусом) и надежной их фиксацией между собой фланцы могут иметь некоторые конструктивные отличия. Выполнение левого фланца (фиг. 3) возможно ступенчатой конфигурации. При этом меньший диаметр будет соответствовать внутреннему диаметру защитного реактора (трубчатого корпуса), а больший - внешнему, таким образом, создается упор, который препятствует проваливанию фланца в реактор с одной стороны. Напротив, правый фланец (Фиг. 4) является однородным по диаметру, величина которого соответствует внутреннему диаметру кварцевого ректора, при этом в средней области фланца прорезана резьба. Такая конфигурация фланца обеспечивает возможность его свободного прохождения в защитный реактор (трубчатый корпус) и жесткую фиксацию его в реакторе (трубчатом корпусе) с помощью гайки 6. Также следует отметить, что отверстие под газоподводящую трубку во фланце может быть выполнено ступенчатым. При затягивании гайки, трубчатая основа будет упираться во внутреннюю ступень отверстия. Таким образом, получается комплексное устройство с жесткой фиксацией всех его основных элементов.

Однако, не исключен вариант использования двух одинаковых фланцев с резьбой. В таком случае фиксация будет осуществляться равномерным натяжением гаек с обеих сторон.

Эффективность работы устройства можно продемонстрировать на одном из многочисленных примеров. Для электрохимического тестирования микротрубчатого ТОТЭ, состоящего из шести функциональных керамических слоев состава:

NiO-8YSZ(60/40)/NiO-8YSZ(40/60)/8YSZ/GDC/LSM-GDC(40/60)/LSM-GDC(60/40)

на первом этапе сборки осуществляли коммутацию анода и катода ТОТЭ с платиновыми токоподводами. Для этого была использована платиновая проволока диаметром 0.3 мм. В одном из вариантов во внутреннюю часть ТОТЭ (анод) помещали скрутку из двух платиновых проволочек таким образом, чтобы они образовывали хороший контакт с керметной несущей основой. Для осуществления токосъема с катода ТОТЭ на всю внешнюю активную сторону трубки наматывали платиновую проволоку в виде спирали. Для улучшения контакта между намотанной Pt проволокой и катодом места контакта можно точечно промазать платиновой пастой. В таком случае необходимо будет ТОТЭ просушить, например, при температуре 130°С в течение 30 минут.

На втором этапе осуществляли процедуру вклейки микротрубчатого ТОТЭ. Для этого помещали исследуемый образец ТОТЭ между соосно направленными газоподводящими алундовыми трубками таким образом, что концы микротрубчатого ТОТЭ погружались внутрь этих алундовых трубок на 10-20 мм. При этом газоподводящие трубки со вставленным в них исследуемым ТОТЭ будут находиться внутри поддерживающей их несущей трубчатой основы, к которой они точечно фиксируются керамическим клеем. Платиновые токосъемные контакты с анодной и катодной сторон выводили на внешнюю сторону алундовых трубок (один из вариантов). Для герметизации мест сочленения использовали керамический клей Ceramabond (США).

На третьем этапе сборку помещают в защитный реактор (трубчатый корпус), обеспечивая ее жесткую фиксацию в реакторе (корпусе) посредством фланцев и фиксатора. Полученную конструкцию помещают в программируемую трубчатую печь и проводят сушку мест склейки.

Далее осуществляют коммутацию внешней газовой системы с устройством, подключив гибкие шланги подвода газа к одному из фланцев. Регулятор подачи окислителя (кислород/воздуха) соединяется со входом катодного газового пространства, а регулятор подачи топливного газа (Ar 95%-5% Н2, Н2) - со входом анодного газового пространства.

Необходимо открыть клапаны редукторов подачи газов (Ar 95%-5% Н2, воздух) к регуляторам расхода газов и убедиться в наличии давления соответствующих газов в системе. После чего включить персональный компьютер и запустить программу управления регуляторами расхода газов, где необходимо выставить скорость потоков топливного газа (Ar 95%-5% Н2) в анодное пространство и окислителя (воздух) в катодное пространство 20 мл/мин.

На следующем этапе включают электрическую трубчатую печь в сеть, задают на термоконтроллере необходимую температуру (как правило это 750-900°С), время нагрева, например, 3 часа, время изотермической выдержки, например, 10 часов и нажатием кнопки "Пуск" включают нагрев.

Далее следует провести следующие действия:

1. Подключить силовые провода потенциостата-гальваностата, например, Bio-Logic SP-240 (Франция) со встроенным модулем анализатора частотных характеристик, к токоподводам измерительной ячейки.

2. После нагрева измерительной ячейки до заданной температуры необходимо повысить скорости потоков топлива и окислителя, провести изотермическую выдержку измерительной ячейки в течение 30 минут.

3. После выдержки системы и достижения ею стационарного состояния необходимо запустить программу управления потенциостата-гальваностата на персональном компьютере, в которой задать режим измерения ЭДС разомкнутой цепи топливной ячейки, величина которой должна соответствовать ~ 1 В.

4. После проверки величины ЭДС разомкнутой цепи топливной ячейки необходимо перейти в потенциодинамический режим и провести измерение вольтамперных характеристик (ВАХ) топливной ячейки.

5. Далее снова следует переключить потенциостат-гальваностат в режим измерения ЭДС разомкнутой цепи и провести мониторинг величины ЭДС топливной ячейки.

6. После этого необходимо осуществить импедансные измерения топливной ячейки в режиме ЭДС разомкнутой цепи и при смещении напряжения топливной ячейки от величины ЭДС на 200 мВ.

7. После завершения измерений снизить скорости потока анодного и катодного газов.

8. Отключить питание потенциостата-гальваностата.

9. Отключить питание электрической трубчатой печи.

10. После охлаждения печи до комнатной температуры выставить потоки газов на нулевое значение, выйти из программы управления регуляторов расхода газа.

11. Раскоммутировать силовые провода потенциостата-гальваностата с токоподводами измерительной ячейки.

12. Раскоммутировать внешную газовую систему с измерительной ячейкой, отключив гибкие шланги подвода газа от измерительной ячейки.

13. При необходимости провести математическую обработку результатов измерений.

Исследование электрохимических свойств микротрубчатого ТОТЭ с помощью предлагаемого устройства показало, что его конструкция обеспечивает герметичное разделение газовых пространств, о чем свидетельствует величина ЭДС разомкнутой цепи, которая составила около 1,05 В (фиг. 5). Варьирование концентрации водорода в топливной смеси также показало закономерное увеличение удельной мощности топливной ячейки с повышением концентрации водорода.

Таким образом, предложенная конструкция устройства универсальна и позволяет осуществлять исследование электрохимических свойств высокотемпературных топливных элементов трубчатой конструкции, в том числе трубчатых и микротрубчатых ТОТЭ при варьировании в широких пределах геометрических параметров исследуемых образцов (как длины, так и диаметра) в широком температурном интервале (до 1000°С). Вместе с тем, конструкция заявленного устройства надежна, состоит из совместимых ТОТЭ по физико-химическим свойствам материалов, которые обладают высокой химической стабильностью в условиях высоких температур, что обеспечивает длительный срок ее эксплуатации при решении задач электрохимического тестирования высокотемпературных трубчатых топливных элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2790543C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТАРЕИ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И БАТАРЕЯ, ИЗГОТОВЛЕННАЯ ЗАЯВЛЕННЫМ СПОСОБОМ | 2021 |

|

RU2779038C1 |

| Способ получения пасты для тонкоплёночного твёрдого электролита электрохимических устройств | 2020 |

|

RU2739055C1 |

| Способ исследования электролитических свойств материалов со смешанным типом проводимости при пониженных температурах и установка для его осуществления | 2023 |

|

RU2804606C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2021 |

|

RU2781046C1 |

| ПЛАНАРНЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ, БАТАРЕЯ И СПОСОБ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2417488C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| БАТАРЕЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2597873C1 |

| БАТАРЕЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ С ТОНКОСЛОЙНЫМ ЭЛЕКТРОЛИТОМ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА И УЗЕЛ СОЕДИНЕНИЯ ТРУБЧАТЫХ ТВЕРДООКСИДНЫХ ЭЛЕМЕНТОВ В БАТАРЕЮ (ВАРИАНТЫ) | 2016 |

|

RU2655671C2 |

| УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ СТРУКТУРЫ И ПРИНЦИПА ДЕЙСТВИЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2020 |

|

RU2757533C1 |

Использование: для исследований электрохимических устройств на основе высокотемпературных трубчатых керамических топливных элементов, в том числе и микротрубчатых твердооксидных топливных элементов (ТОТЭ). Сущность изобретения заключается в том, что устройство для электрохимического исследования высокотемпературных трубчатых топливных элементов включает защитный реактор с фланцами и размещенные в нем коаксиально несущую трубчатую основу с секторным вырезом и две газоподводящие трубки, при этом в обоих фланцах выполнены отверстия под токосъемные провода, газоподводящие трубки и соответственно для подвода и отвода кислородсодержащего агента, а по меньшей мере один фланец оснащен резьбовым фиксатором. Технический результат - обеспечение возможности создания надежной поддерживающей конструкции, в которой сведены к минимуму возможные механические напряжения, реализована возможность варьирования в широких пределах геометрических параметров исследуемых образцов с сохранением их химической стабильности в условиях высоких температур. 3 н. и 13 з.п. ф-лы, 5 ил.

1. Устройство для электрохимического исследования высокотемпературных трубчатых топливных элементов, включающее защитный реактор с фланцами и размещенные в нем коаксиально несущую трубчатую основу с секторным вырезом и две газоподводящие трубки, при этом в обоих фланцах выполнены отверстия под токосъемные провода, газоподводящие трубки и соответственно для подвода и отвода кислородсодержащего агента, а по меньшей мере один фланец оснащен резьбовым фиксатором.

2. Устройство по п. 1, отличающееся тем, что по меньшей мере в одном из фланцев отверстие под газоподводящую трубку выполнено ступенчатым.

3. Устройство по п. 1, отличающееся тем, что один из фланцев выполнен ступенчатой формы.

4. Устройство по п. 3, отличающееся тем, что у ступенчатого фланца меньший диаметр соответствует внутреннему диаметру защитного реактора, а больший - внешнему.

5. Устройство по любому из пп. 1-4, отличающееся тем, что в одном из упомянутых фланцев дополнительно выполнено отверстие под термопару.

6. Устройство по п. 1, отличающееся тем, что фланцы выполнены из тефлона.

7. Устройство по п. 1, отличающееся тем, что газоподводящие трубки и трубчатая основа выполнены из керамики, предпочтительно алундовой.

8. Устройство по п. 1, отличающееся тем, что защитный реактор является кварцевым.

9. Способ подготовки высокотемпературных трубчатых топливных элементов к электрохимическому исследованию, заключающийся в том, что в трубчатую основу с секторным вырезом помещают газоподводящие трубки, в которые вводят исследуемый топливный элемент, предварительно скоммутированный с токосъемными проводами, причем исследуемый топливный элемент жестко соединяют с концами газоподводящих трубок, а затем полученную сборку помещают в защитный реактор, обеспечивая ее жесткую фиксацию в реакторе посредством фланцев и фиксатора.

10. Способ по п. 9, отличающийся тем, что в качестве фиксатора используют гайку.

11. Способ по п. 9, отличающийся тем, что газоподводящие трубки фиксируют в трубчатой основе.

12. Способ по п. 11, отличающийся тем, что под фиксацией понимают точечную фиксацию, например, клеем/герметиком.

13. Способ по п. 9, отличающийся тем, что жесткое скрепление топливного элемента с газоподводящими трубками осуществляют посредством клея (герметика).

14. Способ по п. 12 или 13, отличающийся тем, что после нанесения клея осуществляют сушку в печи.

15. Способ электрохимического исследования высокотемпературных трубчатых топливных элементов, заключающийся в том, что защитный реактор с подготовленным к исследованию топливным элементом коммутируют с внешней газовой системой посредством гибких шлангов и помещают в трубчатую печь, открывают клапаны подачи газов с управлением расходами газов и выставляют скорость потока топливного газа в анодное пространство и окислителя в катодное пространство, включают трубчатую печь, подключают провода измерительного прибора с токоподводами, после нагрева исследуемого топливного элемента до температуры 750-900°С проводят изотермическую выдержку до достижения сборкой стационарного состояния, производят измерения электрохимических характеристик и обработку полученных результатов.

16. Способ по п. 15, отличающийся тем, что под электрохимическими характеристиками понимают, например, ЭДС разомкнутой цепи, вольтамперные характеристики, ЭДС топливного элемента под нагрузкой, импедансные характеристики топливного элемента.

| ДИЭЛЕКТРИЧЕСКАЯ СТЕРЖНЕВАЯ АНТЕННА | 0 |

|

SU165785A1 |

| US 20170363689 A1, 21.12.2017 | |||

| US 8928328 B2, 06.01.2015 | |||

| JP 2006250878 A, 21.09.2006 | |||

| KR 1020100075295 A, 02.07.2010. | |||

Авторы

Даты

2020-11-03—Публикация

2019-12-06—Подача