(54) РЕЗИСТИВНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резистивный материал | 1977 |

|

SU705535A1 |

| Резистивный материал | 1977 |

|

SU711637A1 |

| Резистивный материал | 1980 |

|

SU866582A1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ САМОРЕГУЛИРУЮЩИЙСЯ НАГРЕВАТЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2237302C2 |

| Резистивный материал | 1977 |

|

SU750582A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2012 |

|

RU2495364C1 |

| ПОЛИМЕР-РЕЗИНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДРЕЛЬСОВЫХ И НАШПАЛЬНЫХ ПРОКЛАДОК-АМОРТИЗАТОРОВ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2407761C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ТРАВМАТИЧЕСКИХ МЕТАТЕЛЬНЫХ СНАРЯДОВ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2010 |

|

RU2444694C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2015 |

|

RU2608399C1 |

| Резистивный материал | 1977 |

|

SU682957A1 |

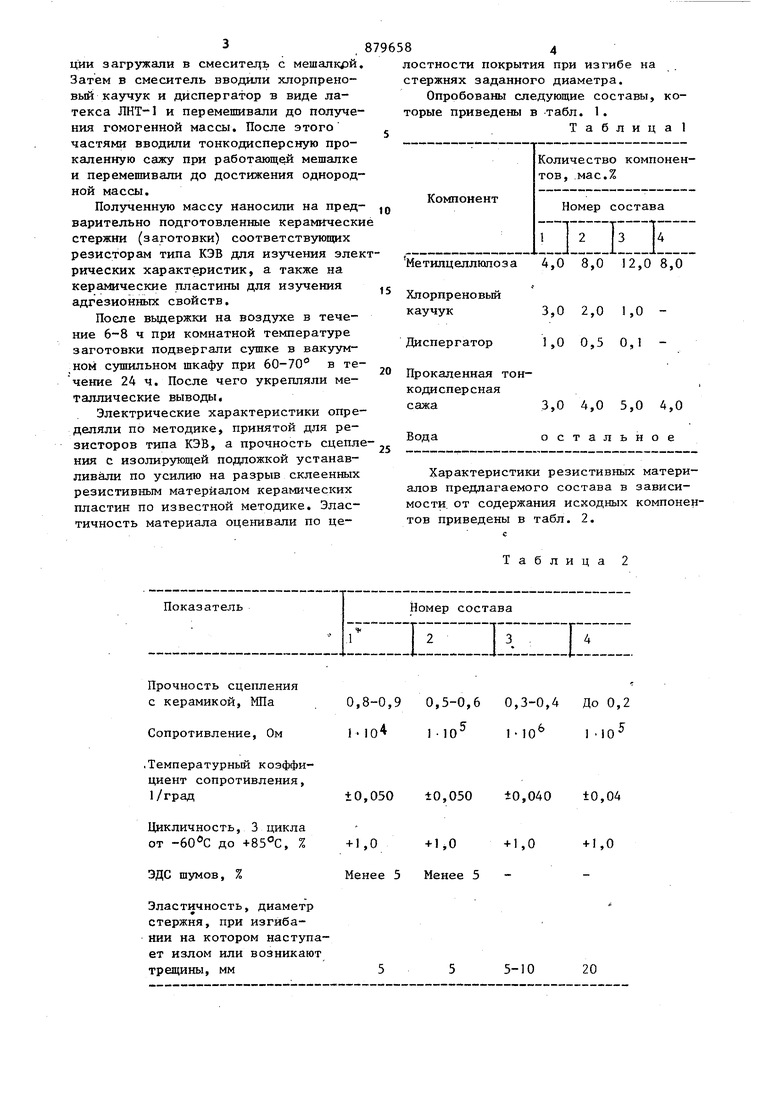

Изобретение относится к радио-радиоэлектронной технике и может быть использовано для изготовления композиционных резисторов. Известен резистивный материал для получения токопроводящих элементов, содержа1ций полимерное связующее и на полнитель 1 . Однако опыт эксплуатации подобных изделий показал ряд серьезных недостатков, связанных с природой полимерного связующего. Это не дает возможность изготавливать изделия со ста бильными электрическими характеристиками, особенно по температурному коэффициенту сопротивления, ЭДС шумов. Известно также токопроводящее покрытие на основе метилцеллюлозы и прокаленной сажи 2 , однако оно им ет большую хрупкость и недостаточную сцепляемость с изолирующим основанием что ограничивает его применение, а в ряде случаев делает это невозможным. Целью изобретения являются улучшение адгезии и повышение надежности резисторов. Дпя достижения поставленной целиизвестный резистивный материал, со- держаш:ий прокаленную тонкоднспер сную сажу, метил-целлюлозу и воду, дополнительно содержит хлорпреновый каучук и диспергатор при следующем количественном содержании компонентов, мас.% : Метилцеллюлоза 4,0-12,0 Хлорпреновый каучук 1.. Диспергатор0,1-1,0 Прокаленная тонкодисперсная сажа 3,0-5,0 ВодаОстальное Ниже приведены конкретные примеры приготовления резистивных материалов предлагаемого состава с различным содержанием исходных компонентов с минимальным, средним и максимальным содержанием исходных компонентов. Приготавливали раствор метилцеллюлозы в воде, который после фильтрации загружали в смеситець с мешалкрй. Затем в смеситель вводили хлорпреновый каучук и диспергатор в виде латекса ЛНТ-1 и перемешивали до получения гомогенной массы. После этого частями вводили тонкодисперсную прокаленную сажу при работающей мешалке и перемешивали до достижения однородной массы. Полученную массу наносили на предварительно подготовленные керамически стержни (заготовки) соответствующих резисторам типа КЭВ для изучения элек рических характеристик, а также на керамические пластины для изучения адгезионных свойств. После вьщержки на воздухе в течение 6-8 ч при комнатной температуре заготовки подвергали сушке в вакуумном сушильном шкафу при 60-70 чение 24 ч. После чего укрепляли металлические выводы. Электрические характеристики определяли по методике, принятой для резисторов типа КЭВ, а прочность сцепле ния с изолирующей подпожкой устанавливали по усилию на разрыв склеенных резистивным материалом керамических пластин по известной методике. Эластичность материала оценивали по цеТаблица 2 остности покрытия при изгибе на стержнях заданного диаметра. Опробованы следующие составы, которые приведены в табл. 1. Таблица 1 Хлорпреновый 3,0 2,0 1,0 каучук1,0 0,5 0,1 ДиспергаторПрокаленная тон- кодисперсная 3,0 4,0 5,0 4,0 остальное Характеристики резистивных материалов предлагаемого состава в зависимости, от содержания исходных компонентов приведены в табл. 2.

Авторы

Даты

1981-11-07—Публикация

1980-02-28—Подача