Изобретение относится к области электротехники, а именно к композиционным резистивным электропроводящим материалам, и может быть использовано при изготовлении резисторов и нагревательных элементов, используемых в системах обогрева и, в частности, в противообледенительных системах.

Известен композиционный резистивный материал, содержащий токопроводящую фазу на основе технического углерода, оксида цинка, двуокиси кремния, баритового концентрата, связующее с вулканизирующей системой на основе бутилкаучука, хлоропренового каучука, стеарина, гексахлор-п-ксилола, п-трет-алкилфенолформальдегидной смолы, а также мелкодисперсный селен, при следующем количественном соотношении компонентов, мас.%: бутилкаучук - 30,0-50,0, хлоропреновый каучук - 2,60-2,65, оксид цинка - 1,48-4,00, двуокись кремния - 0,01-38,38, стеарин - 1,56-1,60, технический углерод - 0,01-50,0, баритовый концентрат - 0,01-8,84, гексахлорпараксилол - 0,26-0,40, п-трет-алкилфенолформальдегидная смола - 4,50-5,70, мелкодисперсный селен - 0,01-10,0 (Авторское свидетельство СССР № 993340, МКИ H 01 С 7/00, опубл. 30.01.83).

Недостатками аналога являются достаточно высокая стоимость исходных компонентов, сложная технология изготовления материала и, как следствие, его высокая стоимость, что осложняет использование в промышленности.

Известен композиционный резистивный материал, содержащий токопроводящую фазу на основе технического углерода, оксида цинка, баритового концентрата и связующее на основе бутилкаучука с вулканизирующей системой на основе хлоропренового каучука, стеарина, гексахлор-п-ксилола п-трет-алкилформальдегидной смолы, дополнительно сдержит стабилойл, при этом в качестве связующего использован промышленный бутилкаучук, а в качестве смолы-п-трет-алкилфенолформальдегидная смола при следующем соотношении компонентов, мас. %: промышленный бутилкаучук 51-55, хлоропреновый каучук 2,56-2,73, оксид цинка 1,54-1,64, стеарин 1,54-1,64, технический углерод 21,17-28,04, баритовый концентрат 7,75-8,10, гексахлор-п-ксилол 0,22-052, п-трет-алкилфенолформальдегидная смола 5,75-7,10, стабилойл 1,60-2,10 (Патент РФ № 2037895, МПК6 Н 01 С 7/00, опубл. 20.06.95 г.).

Недостатками аналога являются сложная технология изготовления материала и, как следствие, его достаточно высокая стоимость.

Известен композиционный резистивный материал, состоящий из бетэловой смеси, в состав которой входят в качестве токопроводящей фазы сажа П-80Э - 11,43%, вяжущее - портландцемент М-400 - 45,72%, а в качестве минеральной добавки - кварцевый песок - 42,85% (Пугачев Г.А. Электропроводные бетоны. - Новосибирск, ВО “Наука”, 1993 г., с.225).

Недостатком такого материала является то, что для получения композиционного резистивного материала с заданными электротехническими параметрами применяют сложную технологию его изготовления, которая имеет также сложную конструкцию токоподвода к электронагревательному элементу, при этом низкая влагостойкость материала затрудняет применение его в ряде конструкций энергетического назначения ввиду необходимости надежной гидроизоляции нагревательных элементов.

По числу сходных признаков и достигаемому результату данное техническое решение выбрано в качестве прототипа заявляемого изобретения.

Технической задачей предлагаемого изобретения является получение композиционного резистивного электропроводящего материала, работающего при температуре разогрева до t 100° С с удельным сопротивлением в пределах ρ (10-4÷107)Ом· м и обладающего свойством саморегуляции в зависимости от нагрева. Электрические параметры материала позволяют изготавливать резисторы и нагревательные элементы, работающие в заданных температурных режимах.

Это достигается тем, что в состав композиционного резистивного электропроводящего материала - БИТЭЛ, включающего токопроводящую фазу, вводят битумное вяжущее при следующем содержании компонентов композиции, мас.%:

Битумное вяжущее 45,0-93,0

Токопроводящая фаза 7,0-55,0

Для улучшения технологических свойств смеси при производстве материала дополнительно вводят пластифицирующую добавку, например индустриальное масло. Для улучшения физико-механических свойств материала дополнительно вводят полимерную добавку, в качестве которой используются синтетические каучуки, например СКД или бутилкаучук, или хлоропреновый каучук; с этой же целью дополнительно вводят минеральную добавку, например, кварцевый песок.

В результате использования в композиционном резистивном электропроводящем материале БИТЭЛ битумного вяжущего получен новый материал, обладающий свойствами саморегуляции удельного электрического сопротивления в зависимости от температуры разогрева.

Пример 1.

В термостатическую мешалку заданного объема загружают битумное вяжущее (битум БН 90/10) - 65%, доводят до температуры 150÷ 190° С, затем вводят сажу П-80Э - 35%. Мелкодисперсную минеральную добавку (кварцевый песок), пластифицирующую и полимерную добавки не вводят. Полученная масса гомогенизируется в течение 10-15 минут при сохранении заданного температурного режима. В результате получен композиционный резистивный электропроводящий материал с удельным сопротивлением ρ =3,43 Ом· м при t+20° C и ρ =30,86 Ом· м при t+100° C.

Пример 2.

В термостатическую мешалку заданного объема загружают битумное вяжущее (битум БН 90/10) - 50%, доводят до температуры 150÷ 190° С, затем вводят сажу П-80Э - 25% и мелкодисперсную минеральную добавку (кварцевый песок) - 25%. Полученная масса гомогенизируется в течение 10÷ 15 минут при сохранении заданного температурного режима. В результате получен композиционный резистивный электропроводящий материал с удельным сопротивлением ρ =4,10· 103 Ом· м при t=+20° С и ρ =6,70· 104 Ом· м при t=+100° С.

Пример 3.

В термостатическую мешалку заданного объема загружают битумное вяжущее (битум БН 90/10) - 30%, доводят до температуры 150÷ 190° С, затем вводят предварительно смешанное индустриальное масло - 10% и синтетический каучук - 5%, после чего смесь перемешивают активатором в течение 7-10 минут. Далее вводят сажу П-80Э - 45% и мелкодисперсную минеральную добавку (кварцевый песок) - 10%. Полученная масса гомогенизируется в течение 10÷ 15 минут при сохранении заданного температурного режима. В результате получен композиционный резистивный электропроводящий материал с удельным сопротивлением ρ =2,70· 10-1 Ом· м при t+20° C и ρ =1,20 Ом· м при t=+100° С.

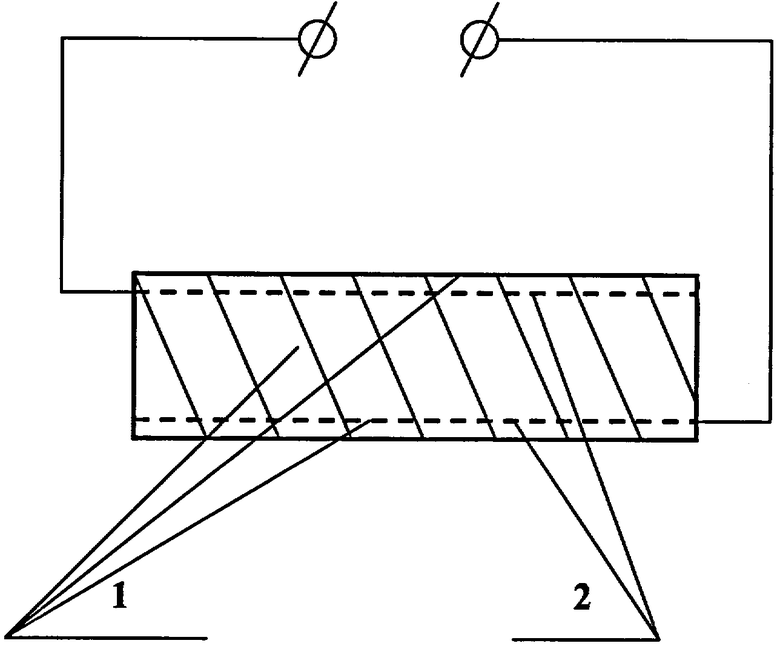

Полученной массой, удельное сопротивление которой находится в диапазоне ρ =10-4÷107 Ом· м и зависящего от процентного содержания компонентов, заполняют конструкцию нагревателя, в которой располагаются на расчетных уровнях токоподводы в виде металлических сеток с выводом от них проводников к рабочему напряжению. Схематично фрагмент конструкции нагревателя показан на чертеже, где 1 - композиционный резистивный электропроводящий материал БИТЭЛ, 2 - токоподводящие сетки.

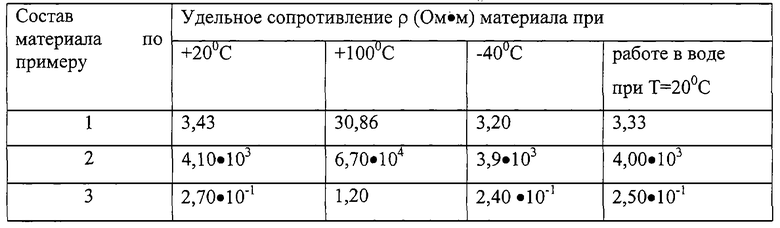

Данные о свойствах предлагаемого материала с битумным вяжущим приведены в таблице.

Как видно из таблицы, содержание в композиционном резистивном электропроводящем материале БИТЭЛ битумного вяжущего позволяет получить материал, который не требует больших затрат на его получение, достаточно прост в изготовлении, обладает свойством саморегуляции в области положительных температур, имеет широкий диапазон заданных электротехнических характеристик, влагостоек - нагревательные элементы, изготовленные из него, практически сохраняют свои свойства в водной среде. Применение предлагаемого материала в промышленности обеспечивает экономичное расходование электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1993 |

|

RU2037895C1 |

| САМОРЕГУЛИРУЮЩИЙСЯ ТОКОПРОВОДЯЩИЙ ГЕРМЕТИЗИРУЮЩИЙ МАТЕРИАЛ | 2008 |

|

RU2388089C1 |

| КОМПОЗИЦИОННЫЙ РЕЗИСТИВНЫЙ МАТЕРИАЛ | 2008 |

|

RU2364967C1 |

| РЕЗИСТИВНЫЙ УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2014 |

|

RU2573594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЭЛЕКТРОДНОГО КОМПОЗИЦИОННОГО ЭЛЕКТРООБОГРЕВАТЕЛЯ | 2011 |

|

RU2476033C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2357989C1 |

| Композиционный резистивный материал | 1981 |

|

SU993340A1 |

| Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение битумно-полимерной мастики в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя | 2023 |

|

RU2820447C1 |

| КОМПОЗИЦИЯ ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖПАНЕЛЬНЫХ ШВОВ И ТЕПЛОИЗОЛЯЦИИ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И ТЕПЛОИЗОЛЯЦИОННАЯ СИСТЕМА | 1999 |

|

RU2157351C1 |

| Праймер битумный токопроводящий | 2019 |

|

RU2726370C1 |

Изобретение относится к области электротехники, в частности к композиционным резистивным электропроводящим материалам, и может быть использовано при изготовлении резисторов и нагревательных элементов, используемых в системах обогрева. Техническим результатом предложенного технического решения является создание резистивного электропроводящего материала, обладающего свойством саморегуляции удельного электрического сопротивления в зависимости от температуры разогрева, что обеспечивает широкий диапазон заданных электротехнических характеристик и, кроме того, материал не требует больших затрат на его получение, прост в изготовлении и влагостоек. Материал содержит битум БН 90/10 или пек в количестве 45,0-97,0 мас.% и токопроводящую фазу в количестве 3,0-55,0 мас.%. Кроме того, он может дополнительно содержать кварцевый песок, индустриальное масло или синтетические каучуки. 3 з.п. ф-лы, 1 ил., 1 табл.

Битум БН 90/10 или пек 45,0-97,0

Токопроводящая фаза 3,0-55,0

| РЕЗИСТИВНЫЙ МАТЕРИАЛ | 1977 |

|

SU774440A1 |

| БИТУМНО-ПОЛИМЕРНЫЙ СОСТАВ | 1998 |

|

RU2141498C1 |

| RU 20378895 C1, 19.06.1995 | |||

| РЕЗИСТИВНАЯ КОМПОЗИЦИЯ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2046411C1 |

| US 4434023 А, 28.02.1994. | |||

Авторы

Даты

2004-09-27—Публикация

2002-07-08—Подача