1

Изобретение относится к черной и цветной металлургии , в частности к проектированию и изготовлению печей для металлизации шихты.

Известен способ, согласно которому железорудное сырье для металлизации прокаливается в трубчатых печах до 1 250-1 300 CD.

Недостатком этого способа является повьшенный расход энергии,так как при остывании в интервале температур 860-1100С наблюдается вторичное окисление железорудного сырья, а следовательно энергия, затрачиваемая на перегрев шихты, Расходуется зря.

Известен способ обжига шихты из окислов металлов с вводом твердого углеродистого восстановителя в шихту в начале нагрева, а после ее металлизации - охлаждение и загрузку в печь 2 .

Для этого способа характерны повышенный угар твердого восстановителя, достигающий 30-50% от его количества, задаваемого в печь.

Оптимальной температурой восстанбвлвния.железорудного сырья является 600-650 с. Для интенсификации процесса необходимо увеличить колебания молекулярный решеток исходного сырья, в основе которых лежат атомы железа. Переменное магнитное поле ускоряет реакции взаимодействия углерода с оки

10 слами железа, тем больше, чем больше колеблется молекулярная решетка железорудного сырья.

Установлено, что при напряженности магнитного поля в 100-200 Э. атомы

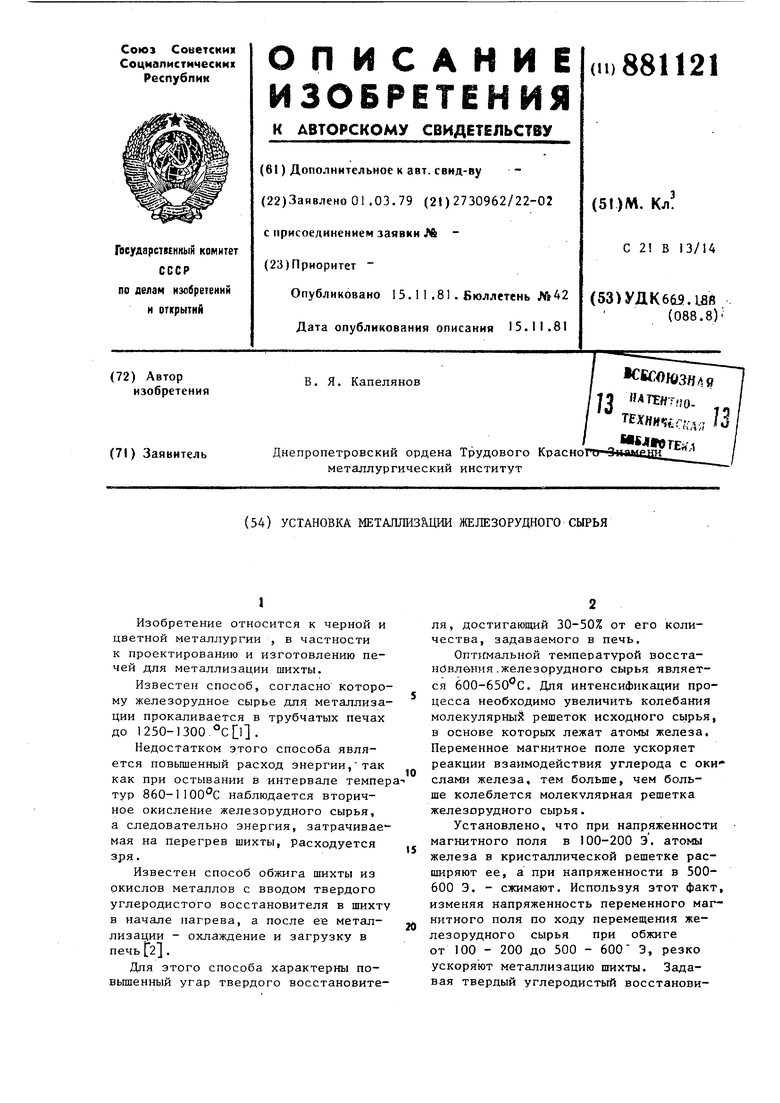

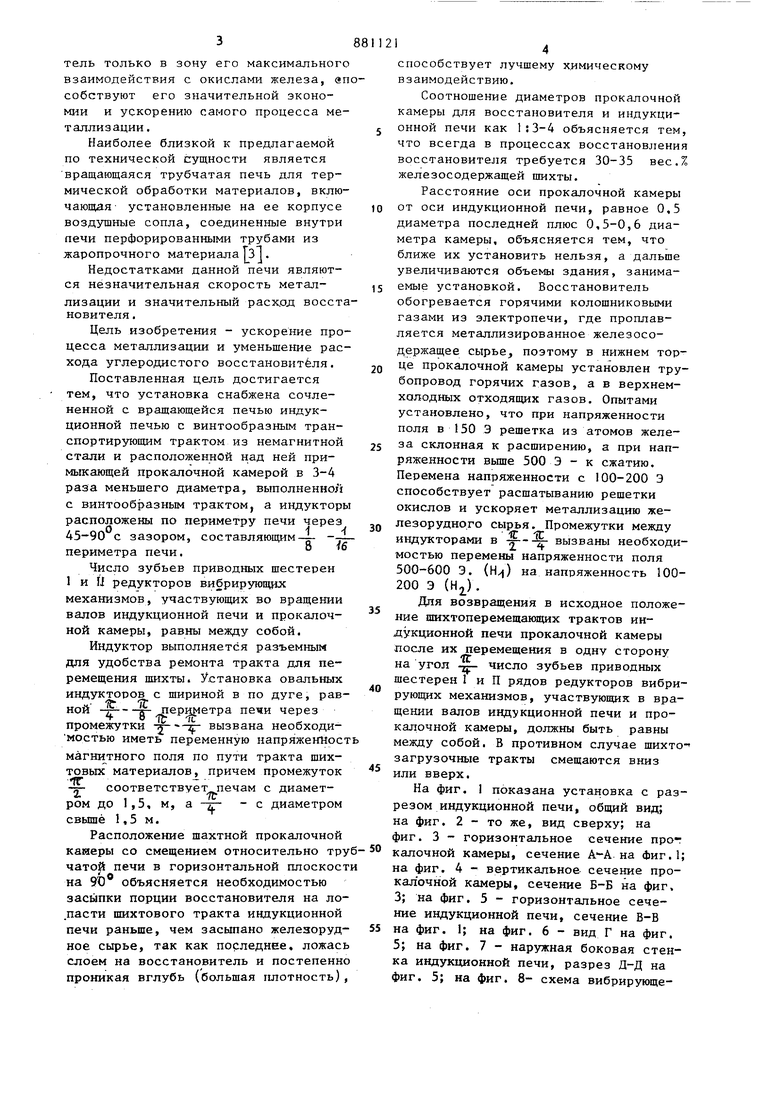

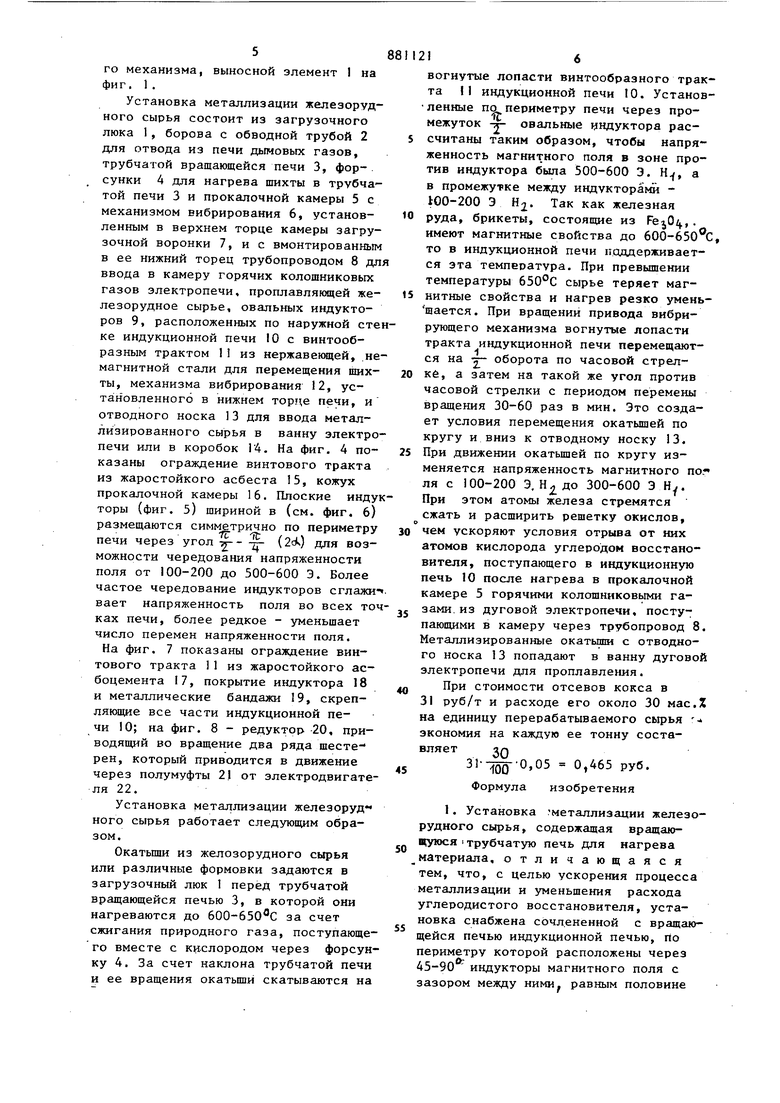

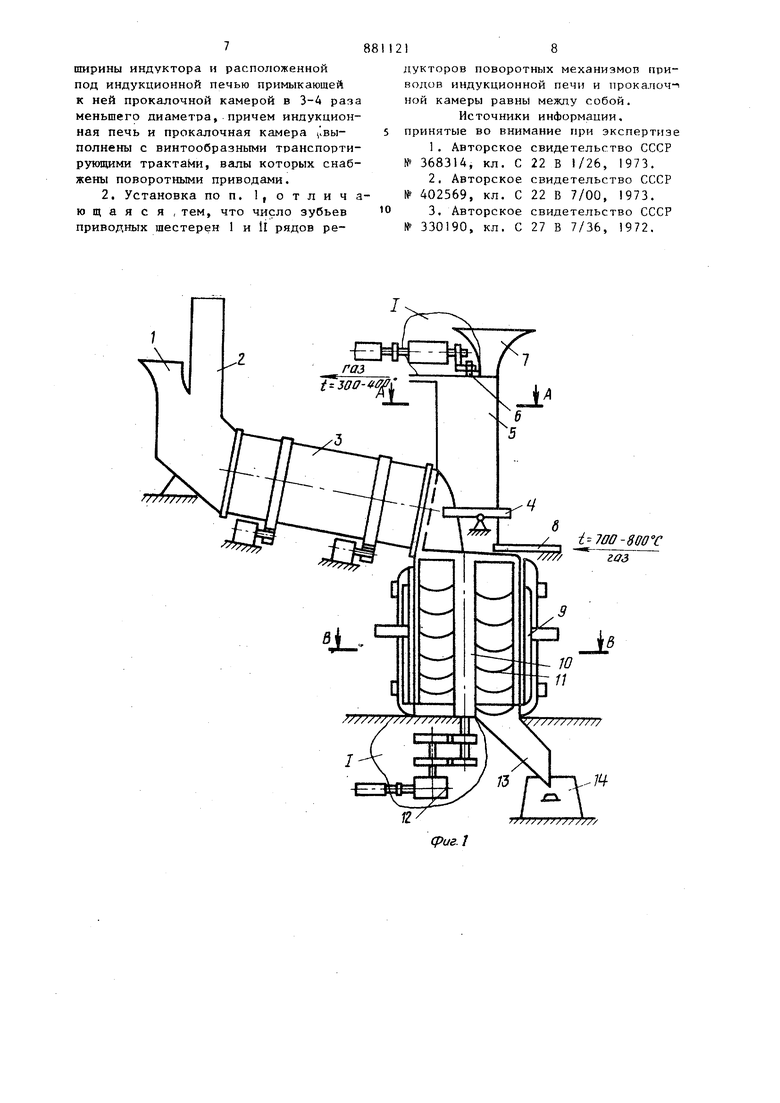

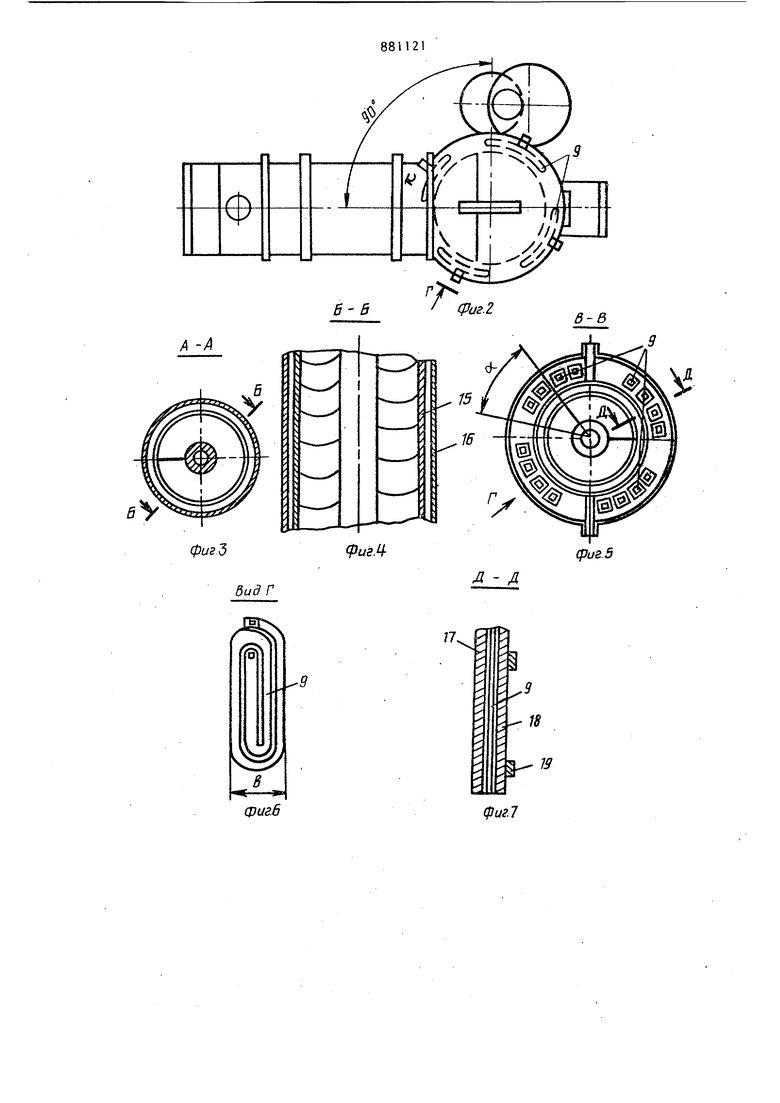

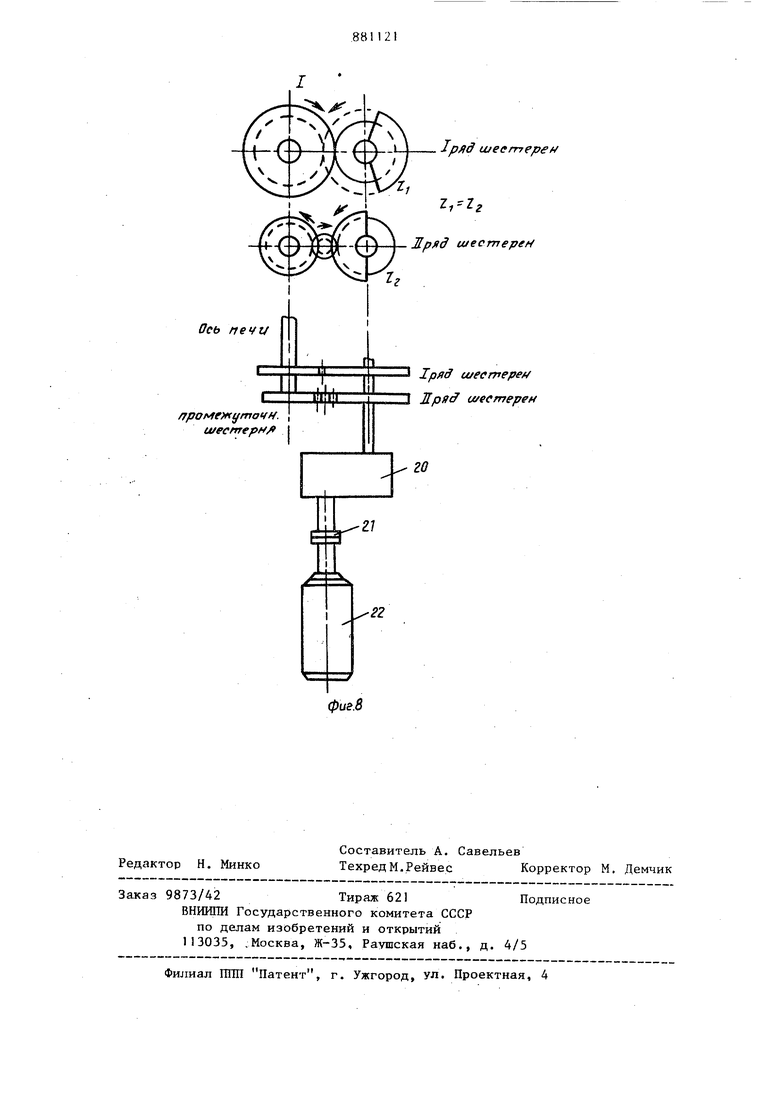

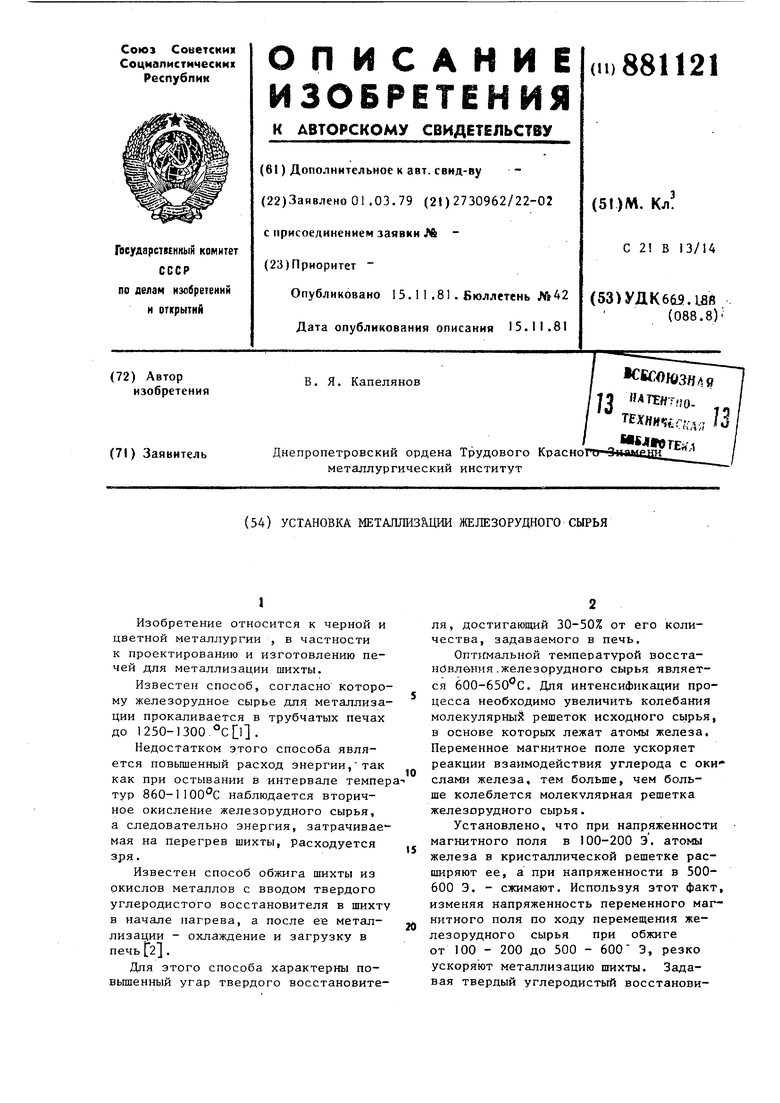

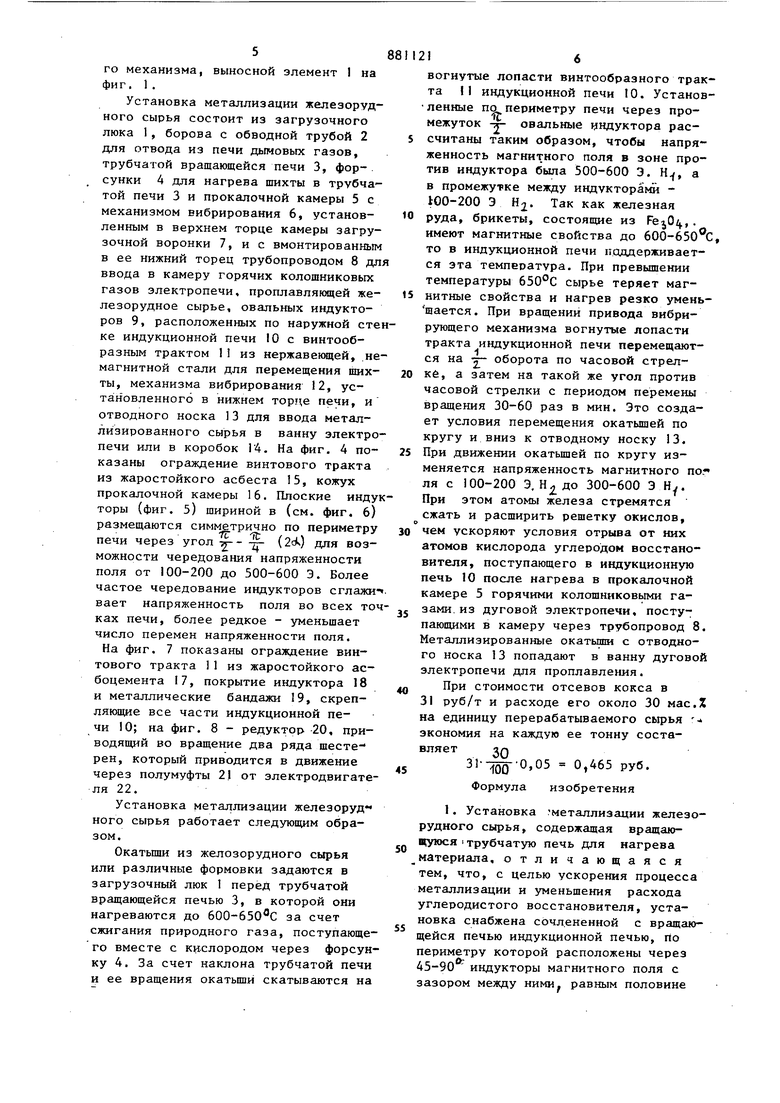

IS железа в кристаллической решетке расширяют ее, а при напряженности в 500600 Э. - сжимают. Используя этот факт, изменяя напряженность переменного магнитного поля по ходу перемещения же20лезорудного сырья при обжиге от 100 - 200 до 500 - 600 Э, резко ускоряют металлизацию шихты. Задавая твердый углеродистый восстановитель только в зону его максимального взаимодействия с окислами железа, сп собствуют его значительной экономии и ускорению самого процесса металлизации. Наиболее близкой к предлагаемой по технической сущности является вращающаяся трубчатая печь для термической обработки материалов, включающая- установленные на ее корпусе воздушные сопла, соединенные внутри печи перфорированными трубами из жаропрочного материала J3 j. Недостатками данной печи являются незначительная скорость металлизации и значительный расх,од восста новителя , Цель изобретения - ускорение процесса металлизации и уменьшение расхода углеродистого восстановителя. Поставленная цель достигается тем, что установка снабжена сочлененной с вращающейся печью индукционной печью с винтообразным транспортирзтощим трактом из немагнитной стали и расположенной над ней примыкающей прокалочной камерой в 3-4 раза меньщего диаметра, выполненной с винтообразным трактом, а индукторы расположены по периметру печи через 45-90 с зазором, составляющим-- --- периметра печи. Число зубьев приводных шестерен 1 и Ц редукторов вибрируншдах механизмов, участвующих во вращении валов индукционной печи и прокалочной камеры, равны между собой. Индуктор выполняется разъемным для удобства ремонта тракта для перемещения щихты. Установка овальных индукторов с щириной в по дуге, равной пери;метра печи через промежутки вызвана необходимостью иметь переменную напряженнос магнитного поля по пути тракта шихпричем промежуток товых материалов, диамет-я- соответствует печам с ром до 1,5, м, а -2Г с диаметром J ° i(. свыше 1,5 м. Расположение щахтной прокалочной камеры со смещением относительно тру чатой печи в горизонтальной плоскос на 90 объясняется необходимостью засыпки порции восстановителя на ло.пасти шихтового тракта индукционной печи раньше, чем засыпано железоруднов сырье, так как последнее, ложас слоем на восстановитель и постепенн проникая вглубь (большая плотность) способствует лучшему химическому взаимодействию. Соотношение диаметров прокалочной камеры для восстановителя и индукционной печи как 1;3-4 объясняется тем, что всегда в процессах восстановления восстановителя требуется 30-35 вес.% железосодержащей шихты. Расстояние оси прокалочной камеры от оси индукционной печи, равное 0,5 диаметра последней плюс 0,5-0,6 диаметра камеры, объясняется тем, что ближе их установить нельзя, а дальше увеличиваются объемы здания, занимаемые установкой. Восстановитель обогревается горячими колошниковыми газами из электропечи, где проплавляется металлизированное железосодержащее сырье, поэтому в нижнем торце прокалочной камеры установлен трубопровод горячих газов, а в верхнемхолодных ОТХОДЯ1ЦИХ газов. Опытами установлено, что при напряженности поля в 150 Э решетка из атомов железа склонная к расширению, а при напряженности Bbmie 500 Э - к сжатию. Перемена напряженности с 100-200 Э способствует расшатыванию решетки окислов и ускоряет металлизацию железорудного сырья. Промежутки между индукторами в вызваны необходимостью перемены напряженности поля 500-600 Э, (H.J) на напряженность 100200 Э (Hj) , Для возвращения в исходное положение шихтоперемещающих трактов индукционной печи прокалочной камеры после их перемещения в одну сторону на угол -Н- число зубьев приводных шестерен 1 и П рядов редукторов вибрирующих механизмов, участвующих в вращении валов индукционной печи и прокалочной камеры, должны быть равны между собой. В противном случае шихто- загрузочные тракты смещаются вниз или вверх. На фиг, I показана установка с разрезом индукционной печи, общий вид; на фиг, 2 - то же, вид сверху; на фиг, 3 - горизонтальное сечение прог калочной камеры, сечение А-А на фиг,1; на фиг. 4 - вертикальное сечение прокалочной камеры, сечение Б-Б на фиг. 3; на фиг, 5 - горизонтальное сечение индукционной печи, сечение В-В на фиг, 1; на фиг. 6 - вид Г на фиг. 5; на фиг. 7 - наружная боковая стенка индукционной печи, разрез Д-Д на фиг. 5; на фиг, 8- схема вибрирующего механизма, выносной элемент 1 на фиг, 1.

Установка металлизации железорудного сырья состоит из загрузочного люка 1, борова с обводной трубой 2 для отвода из печи дымовых газов, трубчатой вращающейся печи 3, фор-. сунки 4 для нагрева шихты в трубчатой печи 3 и прокалочной камеры 5 с механизмом вибрирования 6, установленным в верхнем торце камеры загрузочной воронки 7, и с вмонтированньм в ее нижний торец трубопроводом 8 дл ввода в камеру горячих колошниковых газов электропечи, проплавляющей железорудное сырье, овальных индукторов 9, расположенных по наружной стеке индукционной печи 10 с винтообразным трактом 1 1 из нержавекицей, .немагнитной стали для перемещения шихты, механизма вибрирования 12, уста:новленного в нижнем торце печи, и отводного носка 13 для ввода металлизированного сырья в ванну электропечи или в коробок Г4. На фиг. 4 показаны ограждение винтового тракта из жаростойкого асбеста 15, кожух прокалочной камеры 16. Плоские индуторы (фиг. 5) шириной в (см. фиг. б) размещаются симметрично по периметру печи через угол -jr (2) для возможности чередования напряженности поля от 100-200 до 500-600 Э. Более частое чередование индукторов сглажи вает напряженность поля во всех токах печи, более редкое - уменьшает число перемен напряженности поля.

На фиг. 7 показаны ограждение винтового тракта 11 из жаростойкого асбоцемента 17, покрытие индуктора 18 и металлические бандажи 19, скрепляю1цие все части индукционной печи 10; на фиг. 8 - редуктор 20, привoдяш тй во вращение два ряда шесте рен, который приводится в движение через полумуфты 21 от электродвигателя 22.

Установка металлизации железоруд ного сырья работает следующим образом.

Окатьшхи из желозорудного сырья или различные формовки задаются в загрузочный люк 1 перед трубчатой вращающейся печью 3, в которой они нагреваются до 600-650 С за счет сжигания природного газа, поступающего вместе с кислородом через форсунку 4. За счет наклона трубчатой печи и ее вращения окатьш1Й скатываются на

вогнутые лопасти винтообразного тракта II индукционной печи 10. Установленные па периметру печи через промежуток -J- овальные ундуктора рассчитаны таким образом, чтобы напряженность магнитного поля в зоне против индуктора была 500-600 Э. Н, а в промежутке между индуктораьш 100-200 Э Так как железная руда, брикеты, состоящие из , . имеют магнитные свойства до 600-650 С, то в индукционной печи поддерживается эта температура. При превышении температуры сырье теряет магнитные свойства и нагрев резко уменьшается. При вращении привода вибрирующего механизма вогнутые лопасти тракта индукционной печи перемещаются на J- оборота по часовой стрелКб, а затем на такой же угол против часовой стрелки с периодом перемены вращения 30-60 раз в мин. Это создает условия перемещения окатышей по кругу и вниз к отводному носку 13. При движении окатьшей по кругу изменяется напряженность магнитного по. ля с 100-200 Э. Н. 300-600 Э Ну. При этом атомы железа стремятся сжать и расширить решетку окислов, чем ускоряют условия отрыва от них атомов кислорода углеродом восстановителя, поступающего в индукционную печь 10 после нагрева в прокалочной камере 5 горячими колошниковыми газами, из дуговой электропечи, поступающими в камеру через трубопровод 8. Металлизированные окатьши с отводного носка 13 попадают в ванну дуговой электропечи для проплавления.

При стоимости отсевов кокса в 31 руб/т и расходе его около 30 Mac.Z на единицу перерабатываемого сьфья - экономия на каждую ее тонну составляет 20

0,465 руб. Формула изобретения

1. Установка металлизации железорудного сырья, содержащая вращающуюся I трубчатую печь для нагрева материала, отличающаяся тем, что, с целью ускорения процесса металлизации и уменьшения расхода углеродистого восстановителя, установка снабжена сочлененной с вращающейся печью индукционной печью, по периметру которой расположены через 45-90 индукторы магнитного поля с зазором между ними равным половине 7 ширины индуктора и расположенной под индукционной печью примыкающей к ней прокалочной камерой в 3-4 раза меньшего диаметра, причем индукционная печь и прокалочная камера выполнены с винтообразными транспортирующими трактайи, валы которых снабжены поворотными приводами. 2, Установка по п. 1, о т л и ч а ю щ а я с я , тем, что число зубьев приводньтх шестерен 1 и II рядов редукторов поворотных механизмов приводов индукционной печи и прокапочной камеры равны между собой. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 368314, кл. С 22 В 1/26, 1973. 2,Авторское свидетельство СССР № 402569, кл. С 22 В 7/00, 1973. 3,Авторское свидетельство СССР № 330190, кл. С 27 В 7/36, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 1993 |

|

RU2080391C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОГЛИНОЗЕМИСТОГО СЫРЬЯ | 1993 |

|

RU2086659C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПЕРЕРАБОТКИ ИЛЬМЕНИТОВЫХ КОНЦЕНТРАТОВ | 2006 |

|

RU2361940C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ТИТАНОМАГНЕТИТОВЫХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ЖЕЛЕЗНЫХ ГРАНУЛ И ТИТАНОВАНАДИЕВОГО ШЛАКА | 2008 |

|

RU2399680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2306348C1 |

бид Г

фиг.6

Д -Л

/ 7

фиг.7

uteerrrepef

Ipfld u/eemepef/

I Жр9 (juefmepen

Авторы

Даты

1981-11-15—Публикация

1979-03-01—Подача