(54) ДВУСКАТНОЕ ПОКРЫТИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сельскохозяйственное здание | 1990 |

|

SU1776741A1 |

| ПОКРЫТИЕ | 1992 |

|

RU2057233C1 |

| Сводчатое покрытие | 1979 |

|

SU885483A1 |

| Сборное полигональное сводчатое сооружение | 1981 |

|

SU1013590A1 |

| Железобетонное складчатое покрытие | 1980 |

|

SU958607A1 |

| НАДСТРОЙКА ЗДАНИЯ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ ПРИ РЕКОНСТРУКЦИИ | 2013 |

|

RU2579073C2 |

| СТЫКОВОЕ СОЕДИНЕНИЕ ЭЛЕМЕНТОВ СБОРНОГО МНОГОПРОЛЕТНОГО ЗДАНИЯ | 1996 |

|

RU2129195C1 |

| Одноэтажное рамно-панельное здание | 1989 |

|

SU1752893A2 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ СВОДЧАТОЕ ПОКРЫТИЕ | 2005 |

|

RU2298069C1 |

| Покрытие здания, железобетонная подстропильная ферма и железобетонная плита | 1980 |

|

SU994655A1 |

Изобретение относится к строительным конструкциям и может быть использовано для покрытия одноэтажных промышленных и гражданских зданий. Известны железобетонные пространственные покрытия, позволяющие перекрывать большие пролеты различных зданий и сооружений без промежуточных опор (1.. Поверхность таких покрытий представляет собой свод, гипары, плиту складчатого сечения и т. д. Преимуществами таких покрытий являются уменьшение расхода стали и бетона по сравнению с конструкциями стоечно-балочной системы и возможность создания гибких плаиировочных решений зданий. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является складчатое покрытие, выполненное из сборных железобетонных плит (2. Необходимые прочность и жесткость складок достигаются в известной конструкции за счет большой высоты сечения и использования преднапрягаемой арматуры, укладываемой в каналы железобетонных элементов, что усложняет их сборку и изготовление. Целью изобретения является снижение трудоемкости и расширение области применения. Поставленная цель достигается тем, что двускатное покрытие, установленное на несущие конструкции, включающее железобетонные предварительно напряженные плиты, жестко соединенные в коньке мёжду собой, снабжено предварительно напряженными затяжками, торцовыми диафрагмами и дополнительными элементами для крепления затяжек, а плиты выполнены с продольными и поперечными ребрами, при этом затяжки размещены вдоль продольных ребер плит каждого ската, прикреплены к ним посредством допапнительных элементов и заанкерены на торцовых диафрагмах, последние из которых оперты на несущие конструкции. Применение для сборки складчатых элементов покрытия серийных плит, производство которых освоено, исключает необходимость организации производства специаль.ных плит и, таким образом, экономическая

эффективность предлагаемой конструкции покрытия возрастает.

Складчатая конструкция опирается на .сборные железобетонные балки продольной Ъамы каркаса здания либо на несущие продольные стены в здании с каменными стенами.

Количество плит в покрытии, выполняемом в виде складчатых элементов, не изменяется по сравнению с покрытием из плит и ферм.

При этом в покрытии из складчатых элементов железобетонные фермы исключены, экономическая эффективность решения возрастает. Поскольку объем здания в результате применения складчатых элементов уменьшается, расход энергии на отопление снизится. Одним из достоинств конструкции является то, что в труднодоступных районах строительства .перевозка отдельных плит и укрупнительная сборка элементов покрытия на месте строительства может быть наиболее экономичным.

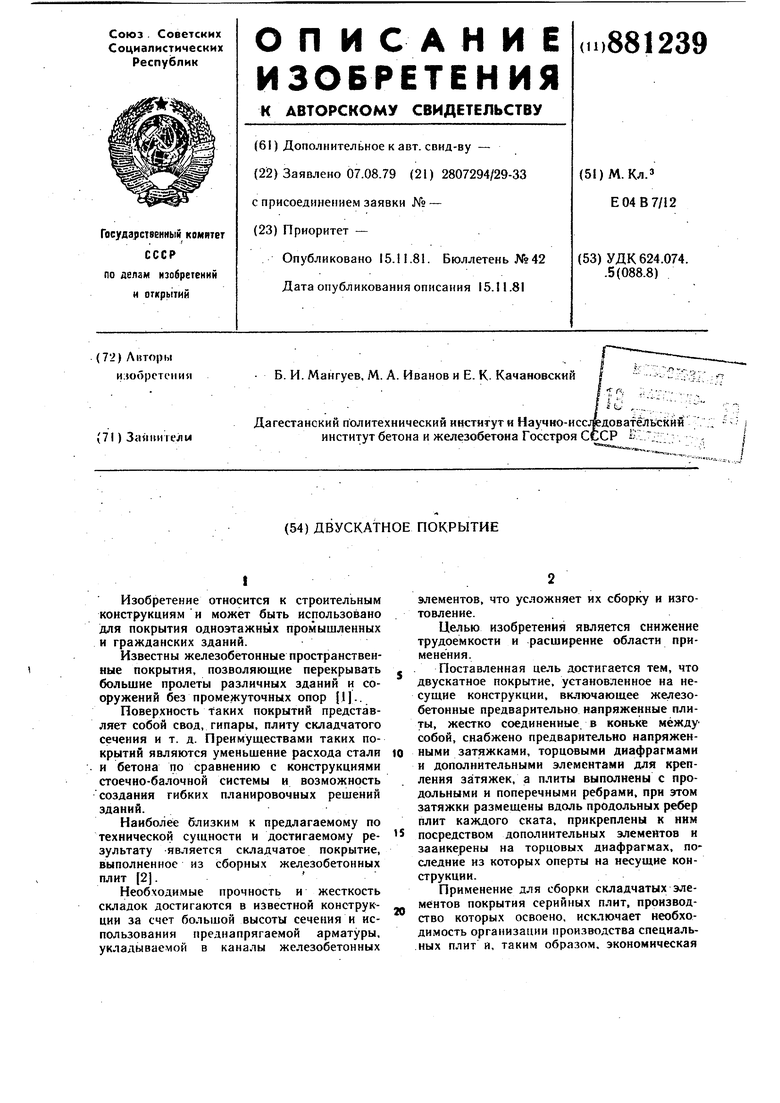

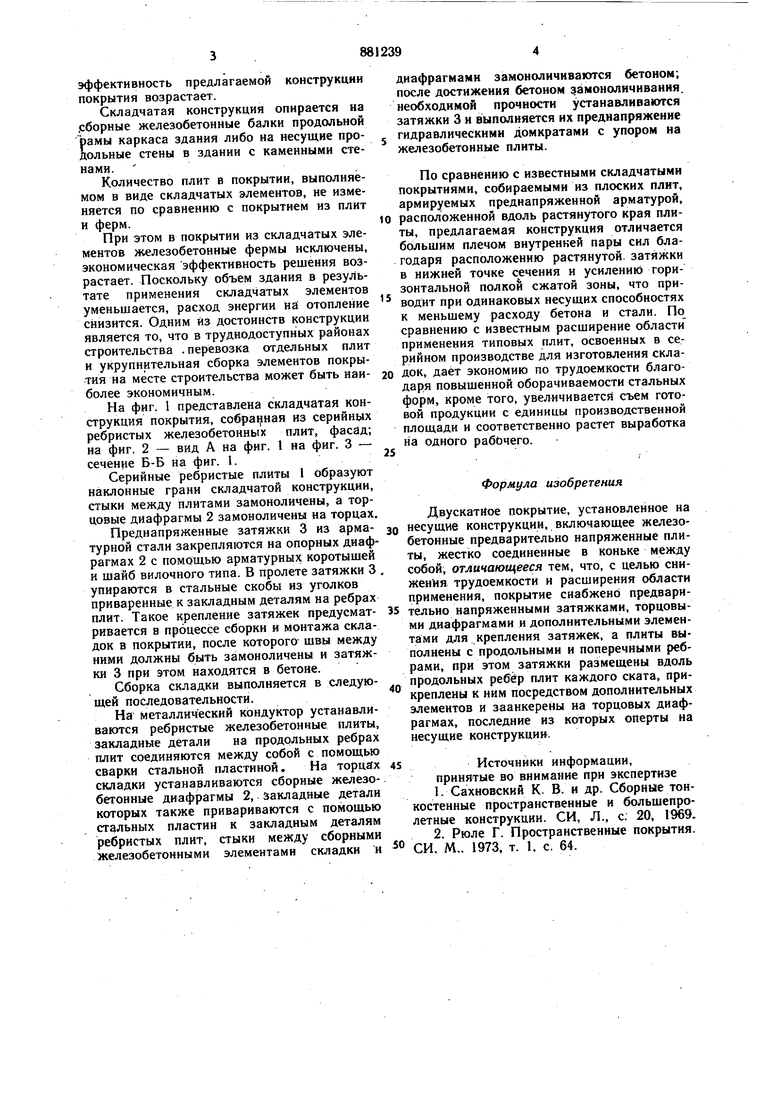

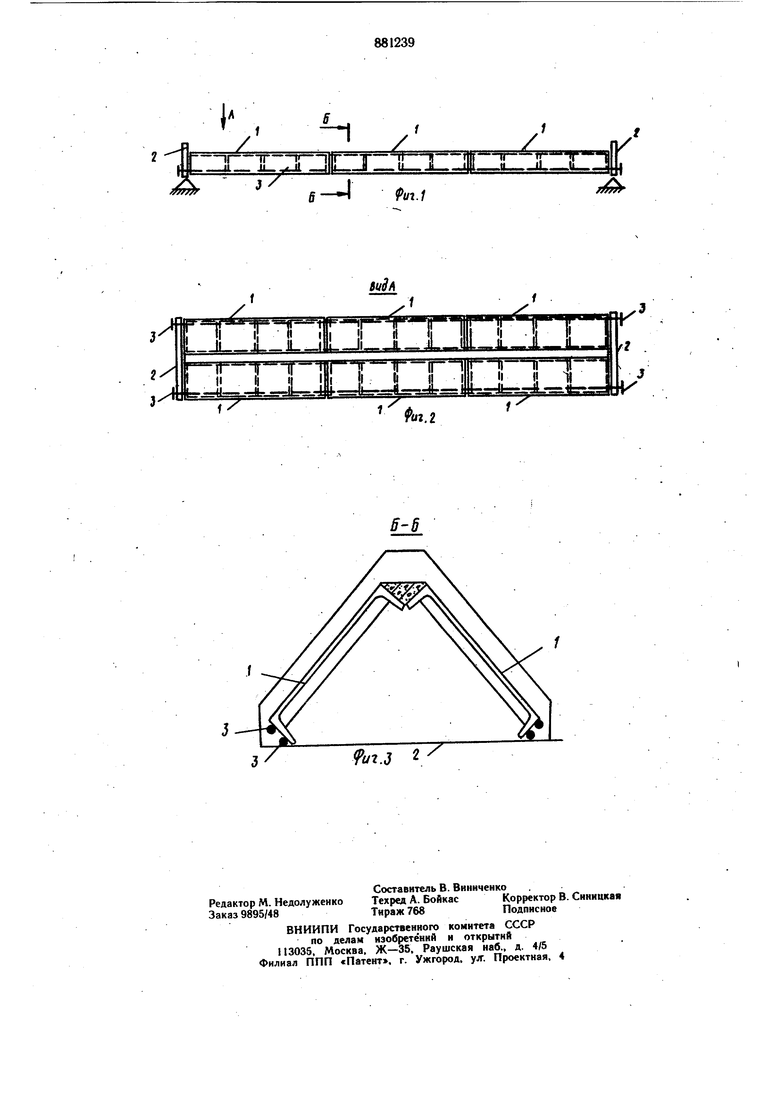

На фиг. 1 представлена складчатая конструкция покрытия, собра1 ная из серийных ребристых железобетонных плит, фасад; на фиг. 2 - вид А на фиг. 1 на фиг. 3 - сечение Б-Б на фиг. 1.

Серийные ребристые плиты 1 образуют наклонные грани складчатой конструкции, стыки между плитами замоноличены, а торцовые диафрагмы 2 замоноличены на торцах.

Преднапряженные затяжки 3 из арматурной стали закрепляются на опорных диафрагмах 2 с помощью арматурных коротышей и шайб вилочного типа. В пролете затяжки 3 упираются в стальные скобы из уголков приваренные к закладным деталям на ребрах плит. Такое крепление затяжек предусматривается в процессе сборки и монтажа складок в покрытии, после которого швы между ними должны быть замоноличены и затяжки 3 при этом находятся в бетоне.

Сборка складки выполняется в следующей последовательности.

На металлический кондуктор устанавливаются ребристые железобетонные плиты, закладные детали на продольных ребрах плит соединяются между собой с помощью сварки стальной пластиной. На торцЯх складки устанавливаются сбориые железобетонные диафрагмы 2, закладные детали которых также привариваются с помощью стальных пластин к закладным деталям ребристых плит, стыки между сборными железобетонными элементами складки и

диафрагмами замоноличиваются бетоном; после достижения бетоном замоноличивания. необходимой прочности устанавливаются затяжки 3 и В1Ыполняется их преднапряженне гидравлическими домкратами с упором на железобетонные плиты.

По сравнению с известными складчатыми покрытиями, собираемыми из плоских плит, армируемых преднапряженной арматурой,

расположенной вдоль растянутого края плиты, предлагаемая конструкция отличается большим плечом внутренней пары сил благодаря расположению растянутой, затяжки в нижней точке сечения и усилению горизонтальной полкой сжатой зоны, что приводит при одинаковых несущих способностях к меньшему расходу бетона и стали. По сравнению с известным расширение области применения типовых плит, освоенных в серийном производстве для изготовления складок, даёт экономию по трудоемкости благодаря повышенной оборачиваемости стальных форм, кроме того, увеличивается съем готовой продукции с единицы производственной площади и соответственно растет выработка на одного рабЬчего.

Формула изобретения

Двускатное покрытие, установленное на несущие конструкции, включающее железобетонные предварительно напряженные плиты, жестко соединенные в коньке между собой, отличающееся тем, что, с целью сннжен1ия трудоемкости и расширения области применения, покрытие снабжено предварительно напряженными затяжками, торцовыми диафрагмами и дополнительными элементами для крепления затяжек, а плиты выполнены с продольными и поперечными ребрами, при этом затяжки размещены вдоль продольных ребер плит каждого ската, прикреплены к ним посредством дополнительных элементов и заанкерены на торцовых диафрагмах, последние из которых оперты на несущие конструкции.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-11-15—Публикация

1979-08-07—Подача