I

Изобретение относится к бурению нефтяных и газовых скважин, в частности к забойным устройствам для гашения вибраций бурильных труб.

Известен виброгасителъ, включающий корпус, вал, два упругих элемента и радиальное зацепление вала с корпусом t ll

Недостаток устройства заключается в относительно высокой жесткости устройства, что не обеспечивает достаточной виброзащиты колонны бурильных труб.

Известен виброгаситель, включающий вал с резьбовыми участками, состоящий из двух частей, установленных с возможностью осевого перемещения, и обойму, размешенную концентрично валу и образующую с ним кольцевую полость, в -которой на каждой части вала установлен упругий элемент, причем вал и корпус имеют профильное зацепление Г 2 .

Недостатком этого виброгасителя, является то, что в месте телескопического сочленения обеих частей вала и квадч ратного зацепления их с корпусом в резупьтате поступлений под- апъшим перепадом давления промывочной жидкости происходит размьш и истирание поверхностей трения.

Цель изобретения - повьпиение эффективности и увеличение ресурса работы устройства.

Указанная цель достигается тем, что виброгаситель снабжен эластичным патрубком, установленным между близлежащими торцами частей вала, причем обойма размещена во внутренней полости вала, а полость между упругими элементами заполнена маслом.

Кроме того, виброгаситель имеет предохранительную втулку, размещенную концентрично эластичному патрубку, с внешней его стороны.

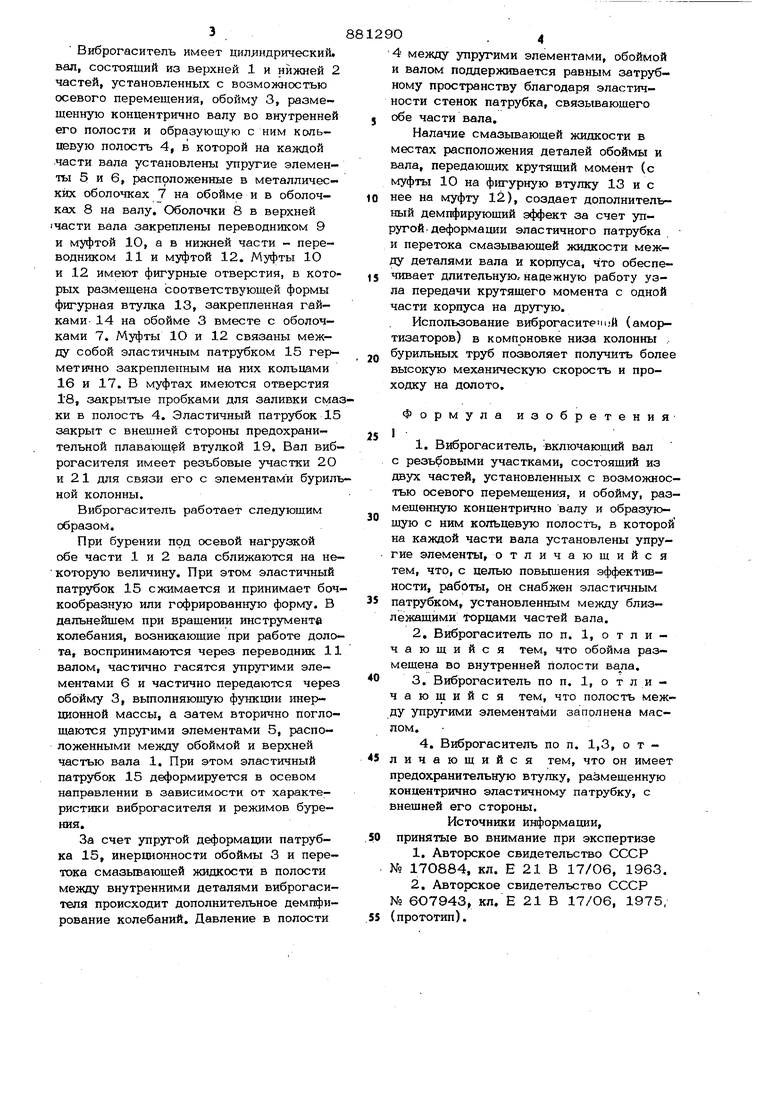

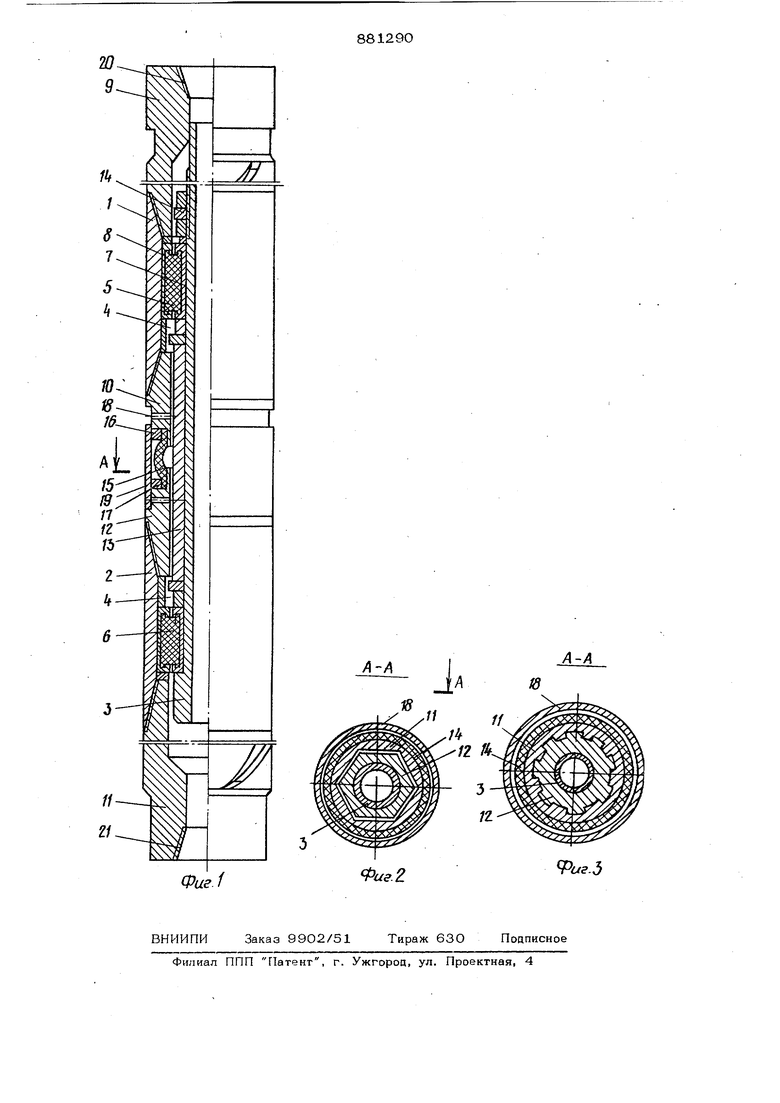

На фиг. 1 изображен виброгаситепь, общий вид; на фиг. 2 и 3 - телескопи ческое фигурное (шестигранное нли шлицевое) сочленения обеих частей вала с корпусом, сечение А-А на фиг, 1. Виброгаситепъ имеет ципдндрический. вал, состоящий из верхней 1 и нижней 2 частей, установленных с возможностью осевого перемещения, обойму 3, размещенную концентрично валу во внутренней его полости и образующую с ним кольцевую полость 4, в которой на каждой части вала установлены упругие элементы 5 и 6, расположенные в металлических оболочках 7 на обойме и в оболочках 8 на валу. Оболочки 8 в верхней Части вала закреплены переводником 9 и муфтой 10, а в нижней части - переводником 11 и муфтой 12, Муфты 10 и 12 имеют фигурные отверстия, в которых размещена соответствующей формы фигурная втулка 13, закрепленная гайками 14 на обойме 3 вместе с оболочками 7. Муфты 1О и 12 связаны между собой эластичным патрубком 15 герметично закрепленным на них кольцами 16 и 17. В муфтах имеются отверстия 18, закрытые пробками для заливки сма ки в полость 4. Эластичный патрубок 15 закрыт с внешней стороны предохранительной плавающей втулкой 19. Вал виброгасителя имеет резьбовые участки 2О и 2 1 для связи его с элементами буриль ной колонны. Виброгаситель работает следующим образом. При бурении под осевой нагрузкой обе части 1 и 2 вала сближаются на не которую величину. При этом эластичный патрубок 15 сжимается и принимает боч кообразную или гофрированную форму. В дальнейшем при вращении инструмента колебания, возникающие при работе доло та, воспринимаются черюз переводник 11 валом, частично гасятся упругими элементами 6 и частично передаются через обойму 3, выполняющую функции инерционной массы, а затем вторично поглощаются упругими элементами 5, расположенными между обоймой и верхней частью вала 1. При этом эластичный патрубок 15 деформируется в осевом направлении в зависимости от характеристики виброгасителя и режимов бурения. За счет упругой деформации патрубка 15, инерционности обоймы 3 и перетока смазьгоающей жидкости в полости между внутренними деталями виброгаси- теля происходит дополнительное демпфирование колебаний. Давление в полости 0,4 4 между упругими элементами, обоймой и валом поддерживается равным затрубному пространству благодаря эластичности стенок патрубка, связывающего обе части вала. Налачие смазывающей жидкости в местах расположения деталей обоймы и вала, передающих крутящий момент (с муфты 10 на фигурную втулку 13 и с нее на муфту 12), создает дополнительный демпфирующий эффект за счет упругой, деформации эластичного патрубка и перетока смазывающей жидкости между деталями вала и корпуса, что обеспечивает длительную.-надежную работу узла передачи крутящего момента с одной части корпуса на другую. Использование виброгасите1||;Й (амортизаторов) в компоновке низа колонны . бурильных труб позволяет получить более высокую механическую скорость и проходку на долото. Формула изобретения 1.Виброгаситель, -включающий вал с резьбовыми участками, состоящий из двух частей, установленных с возможностью осевого перемещения, и обойму, размещенную концентрично валу и образующую с ним кольцевую полость, в которой на каждой части вала установлены упругие элементы, отличающийся тем, что, с целью повышения эффективности, работы, он снабжен эластичным патрубком, установленным между близлежащими торцами частей вала. 2.Виброгаситеяь по п. 1, о т л и чающийся тем, что обойма размещена во внутренней полости вала. 3.Виброгаситель по п. 1, о т л и чающийся тем, что полость между упругими элементами заполнена маслом. 4. Виброгаситель по п. 1,3, о т личающийся тем, что он имеет предохранительную втулку, размещенную концентрично эластичному патрубку, с внешней его стороны. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 170884, кл. Е 21 В 17/06, 1963. 2.Авторское свидетельство СССР № 607943, кл. Е 21 В 17/06, 1975, (прототип).

Ж

Ili

| название | год | авторы | номер документа |

|---|---|---|---|

| Амортизатор бурильной колонны | 1979 |

|

SU796382A1 |

| Калибратор-виброгаситель | 1981 |

|

SU1078019A1 |

| Виброгаситель | 1975 |

|

SU607943A1 |

| ГАСИТЕЛЬ ПРОДОЛЬНЫХ И КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2184834C1 |

| ВИБРОГАСИТЕЛЬ-КАЛИБРАТОР | 2013 |

|

RU2533793C1 |

| Устройство для бурения и ликвида-ции пРиХВАТОВ | 1979 |

|

SU817204A1 |

| Калибратор-виброгаситель | 1981 |

|

SU1062368A1 |

| КЕРНОГАЗОНАБОРНИК | 2002 |

|

RU2209922C1 |

| КОМПЕНСАТОР ТЕРМОБАРИЧЕСКИХ ИЗМЕНЕНИЙ ДЛИНЫ КОЛОННЫ ТРУБ С ГАШЕНИЕМ ПРОДОЛЬНЫХ КОЛЕБАНИЙ | 2014 |

|

RU2566352C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2065023C1 |

Авторы

Даты

1981-11-15—Публикация

1979-03-22—Подача