(54) АМОРТИЗАТОР БУРИЛЬНОЙ КОЛОННЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Амортизатор бурильной колонны | 1987 |

|

SU1566007A1 |

| Гидравлический центратор | 1979 |

|

SU947384A1 |

| Наддолотный амортизатор | 1989 |

|

SU1754877A1 |

| ЗАБОЙНАЯ КОМПОНОВКА ДЛЯ НАБОРА КРИВИЗНЫ И ПРОВОДКИ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1995 |

|

RU2103473C1 |

| УЗЕЛ И СПОСОБ РЕГУЛИРОВАНИЯ ЭНЕРГИИ КРУЧЕНИЯ БУРИЛЬНОЙ КОЛОННЫ | 2004 |

|

RU2329376C2 |

| Наддолотный амортизатор | 1985 |

|

SU1289980A1 |

| УПРАВЛЯЕМАЯ КОМПОНОВКА ЗАБОЙНОГО ДВИГАТЕЛЯ ДЛЯ ПРОВОДКИ НАКЛОННО НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 1997 |

|

RU2131967C1 |

| АМОРТИЗАТОР-МЕТАЛЛОУЛОВИТЕЛЬ | 1989 |

|

RU2014426C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ДЕМПФЕР | 1994 |

|

RU2065023C1 |

| БУРОВОЙ АМОРТИЗАТОР | 1992 |

|

RU2046925C1 |

Изобретение относится к области бурения нефтяных и газовых скважин, а именно.к забойному буровому оборудованию, предназначенному для повышения эффективности бурения нефтяных и газовых скважин.

Известен виброгаситель, содержащий состс1вной корпус, шлицевой вал, втулки, упорное кольцо, резиновые вкладЕЛОи, нижний переходник и трубку 1.

Недостатком этой конструкции является то, что при передаче крутящего момента вкладыши испытывают нежелательные для, резины чрезмерные напряжеиия среза, вследствие чего долговечиость и надежность вкладышей не удовлетворяют требованиям.

Известен амортизатор бурильной колонны, включающий полый вал, размещенный концентрично ему корпус, кулачковые полумуфты и упругие элементы, установленные в полости, образованной наружной поверхностью вала и внутренней поверхностью корпуса 2.

Недостатком амортизатора является его громоздкость из-за необходимости большого количества высоких промежутоных полумуфт, так как весь крутящий момент передается только через рези- новые амортизирукяцие элементы. Кроме того, нестабильность физико-механических свойств резины требует индивидуальной доводки и настройки каящогр виброгасителя. Виброгаситель не обладает свойством самонастройки.

Цель изобретения - повшиение эффективности виброгасителя за счет использования эффекта самонастройки и уменьшение габаритов.

Указаииая цель достигается тем, что а1« ртизатор снабжен подпружиненным поршнем, установленным, в осевом канале вала и образующим с корпусом полость, заполненную рабочим агентом, причем вал имеет клапан, размещенный над подпружиненным псфшием и камеры с поршенькгшш, гидравлически связанные с полостью рабочего агента, а корпус имеет дополнительную кулачковую полумуфту для взаимодействия с поршеньками кгихер.

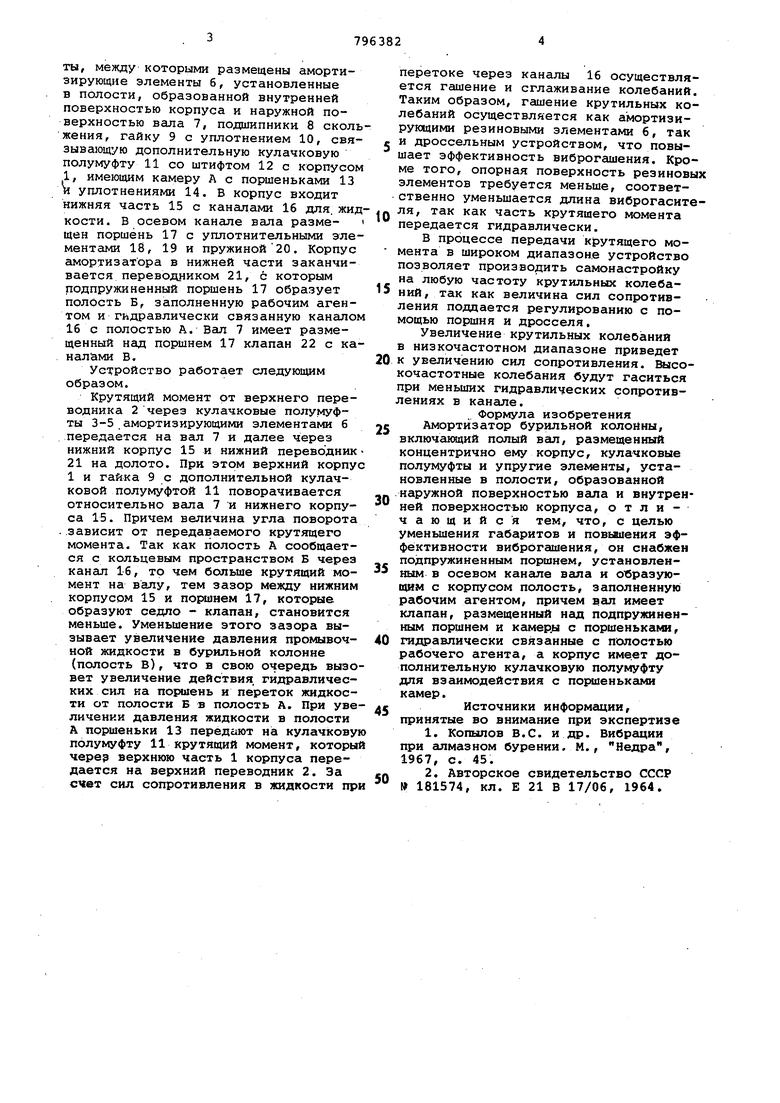

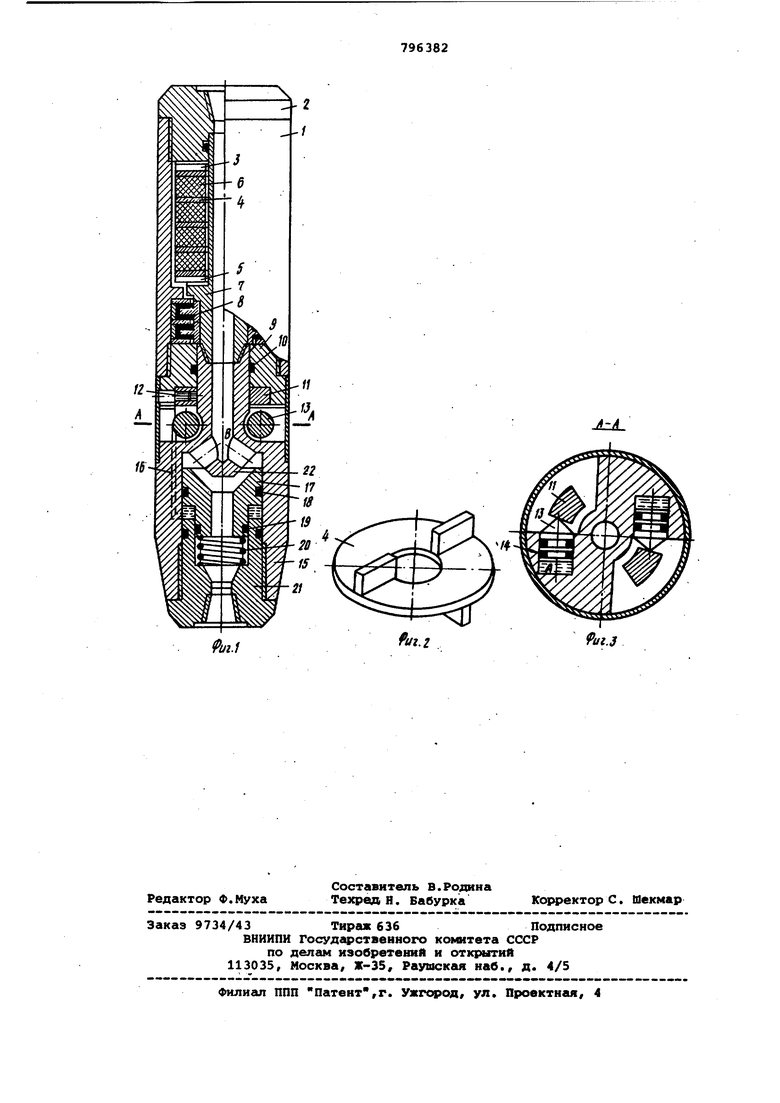

На фиг.1 схематично показан амортизатор бурильной колонны, разрез; на фиг.2 - кулачковая полумуФта; на фиг.З - сечение А-А на фиг.1.

Амортизатор содержит корпус, включающий верхнюю часть 1 с верхним переводником 2, верхнюю 3, промежуточные 4 и нижнюю 5 кулачковые полумуфты, между которыми размещены амортизирующие элементы б, установленные в полости, образованной внутренней поверхностью корпуса и наружной поверхностью вала 7, подшипники 8 скольжения, гайку 9 с уплотнением 10, связывающую дополнительную кулачковую полумуфту 11 со штифтом 12 с корпусом 1, имеющим камеру А с поршеньками 13 и уплотнениями 14. В корпус входит нижняя часть 15 с каналами 16 для. жидкости. В осевом канале вала размещен поршень 17 с уплотнительными элементами 18, 19 и пружиной20. Корпус амортизатора в нижней части заканчивается переводником 21, с которым подпружиненный поршень 17 образует полость Б, заполненную рабочим агентом и гидравлически связанную каналом 16 с полостью А. Вал 7 имеет размещенный над поЕяинем 17 клапан 22 с каналами в.

Устройство работает следующим образом.

Крутящий момент от верхнего переводника 2 через кулачковые полумуфты 3-5.амортизирующими элементами 6 передается на вал 7 и далее через нижний корпус 15 и нижний переводник 21 на долото. При этом верхний корпус 1 и гайка 9 с дополнительной кулачковой полумуфтой 11 поворачивается относительно вала 7 и нижнего корпуса 15. Причем величина угла поворота . .зависит от передаваемого крутящего момента. Так как полость А сообщается с кольцевым пространством Б через канал 16, то чем больше крутящий момент на валу, тем зазор между нижним корпусом 15 и поршнем 17, которые образуют седло - клапан, становится меньше. Уменьшение этого зазора вызывает увеличение давления промывочной жидкости в бурильной колонне (полость В), что в свою очередь вызовет увеличение действия гидравлических сил на поршень и переток жидкости от полости Б в полость А. При увеличении давления жидкости в полости А поршеньки 13 передают на кулачковую полумуфту 11 крутящий момент, который череэ верхнюю часть 1 корпуса передается на верхний переводник 2. За счет сил сопротивления в жидкости при

перетоке через каналы 16 осуществляется гашение и сглаживание колебаний Таким образом, гашение крутильных колебаний осуществляется как амортизирующими резиновыми элементами 6, так и дроссельным устройством, что повышает эффективность виброгашения. Кроме того, опорная поверхность резинов элементов требуется меньше, соответственно уменьшается длина виброгаситля, так как часть крутящего момента передается гидравлически.

В процессе передачи крутящего момента в широком диапазоне устройство позволяет производить самонастройку на любую частоту крутильных колебаний, так как величина сил сопротивления поддается регулированию с помощью поршня и дросселя.

Увеличение крутильных колебаний в низкочастотном диапазоне приведет к увеличению сил сопротивления. Высокочастотные колебания будут гаситься при меньших гидравлических сопротивлениях в канале.

Формула изобретения Амортизатор бурильной колонны, включающий полый вал, размещенный концентрично ему корпус, кулачковые полумуфты и упругие элементы, установленные в полости, образованной наружной поверхностью вала и внутренней поверхностью корпуса, отличающийся тем, что, с целью уменьшения габаритов и повьвиения эффективности виброгашения, он снабжен подпружиненным поршнем, установленным в осевом канале вала и образующим с корпусом полость, заполненную рабочим агентом, причем вал имеет клапан, размещенный над подпружиненным поршнем и камеры с поршеньками, гидравлически связанные с полостью рабочего агента, а корпус имеет дополнительную кулачковую полумуфту для взаимодействия с поршеньками камер.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-15—Публикация

1979-03-11—Подача