(54) СПОСОБ О61РАБОТКИ СТАЛИ ИУСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1

Изобретение касается способа и устройства для уменьшения содержания включений в сталях, а также для улучшения их структуры.J

Для удаления включений пригодны все те сплавы, :из которых в процессе удаления включений образуются нерастворимые включений с меньшим удельным весом, чем в стали, и растворимые |Q при более низкой температуре. При удалении включений применяются такие способы, которые требуют всплывания включений..

В течение процесса разливки, ко- 15 торая следует за удалением включений, охлаждают расплав металла, а;во время охлаждения выявляются вторичные включения вследствие постоянного изменения кон стан т равновесия. 20 ление вторичных включений являетсй более тяжелой процедурой, чем первичных, и их полное удаление является практически невозможным.

В области ликвидуса и солидуса 25 ( в двухфазовой области жидкое + твердое ) невозможно удалить оставшиеся третичные включения из-за сегрегации включений, застревающих вдоль границ кристалла, а также четвертич- 30

ные включения, отделившиеся в ;процессе полиморфного превращения,из-за все более снижающейся растворимости в пересекаюЬдахся с энергетической точки зрения местах (поры, границы зерен, дислокация); они остаются в металле при комнатной температуре.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ и устройство для его осуществления, включающее выплавку стали в вакууме, рафинирование и последующую разливку в устройстве, содержащем камеру, крышку, тигель, вакуумную систему, и пульт управления 1.

Цель изобретения - улучшение структуры и уменьшение содержания включений .

Цель достигается тем, что согласно способу обработки стали, включающему выплавку стали в вакууме,/рафинирование и последующую разливку, выплавку стали производят при давлении в камере 2-6 атм с введением сплава, содержащего кальций и/или магний с пос.ледующим удалением их из расплава при разрежении 10-10 Торр.

Сплав для удаления включений вводится в расплав металла через, фурму с помошьюнейтрального газа .

В качестве нейтрального газа применяется аргон.

Устройство для осуществления способа снабжено инжекторным блоком с фурмой, где камера соединена с вакуумной системой, а инжекторный блок с блоком давления.

Камера снабжена предохранительным вентилем, а для ввода фурмы камера снабжена сальником.

Были проведены опыты по восстаноЕлению включений таким образом, чтобы восстановительный материал наводился на расплав стали и вводился; через фурму с инертным газом и при применении вакуума.

Наилучшие результаты достигаются при применении фур№а с инертным газом, Восставновление проводят таким образом , чтобы можно было удалять включения в виде сплава с помощью вдувания инертного газа в расплав стали, и только после этого производят обработку в вакууме. Содержание кислорода, серы, а также водорода в стали стало ниже, чем прежде. Включений, содержащих окись магния и оки.сь кёшьция, очейь мало ,хотя юсстанавливаемый сплав содержит магний и кальций в значительных количествах. Большая часть включений находится не на границе кристаллов, а внутри кристаллов, и включения имеют маленькие размеры. Хорошей была также структура стали.

Последующие исследования показали что лучший результат может быть достигнут при проведении восстановления с помощью сплавов, содержащих магний и кёшьцийпод давлением. В заключение сталь обрабатывают в вакууме.

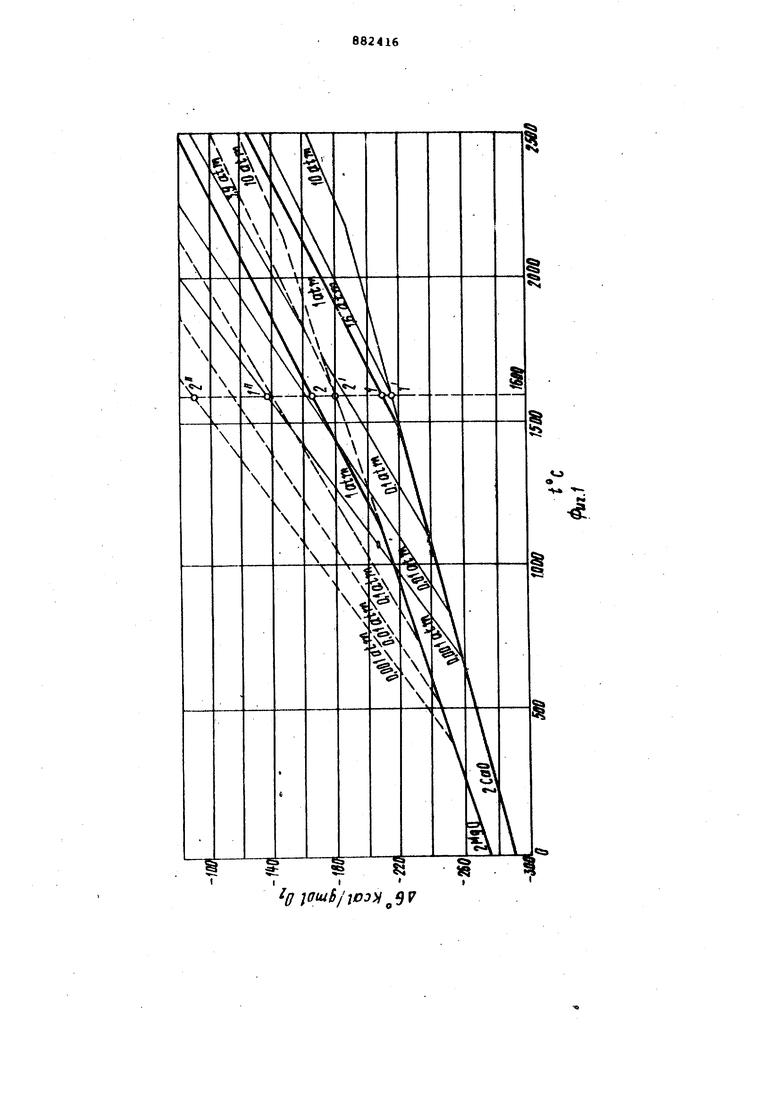

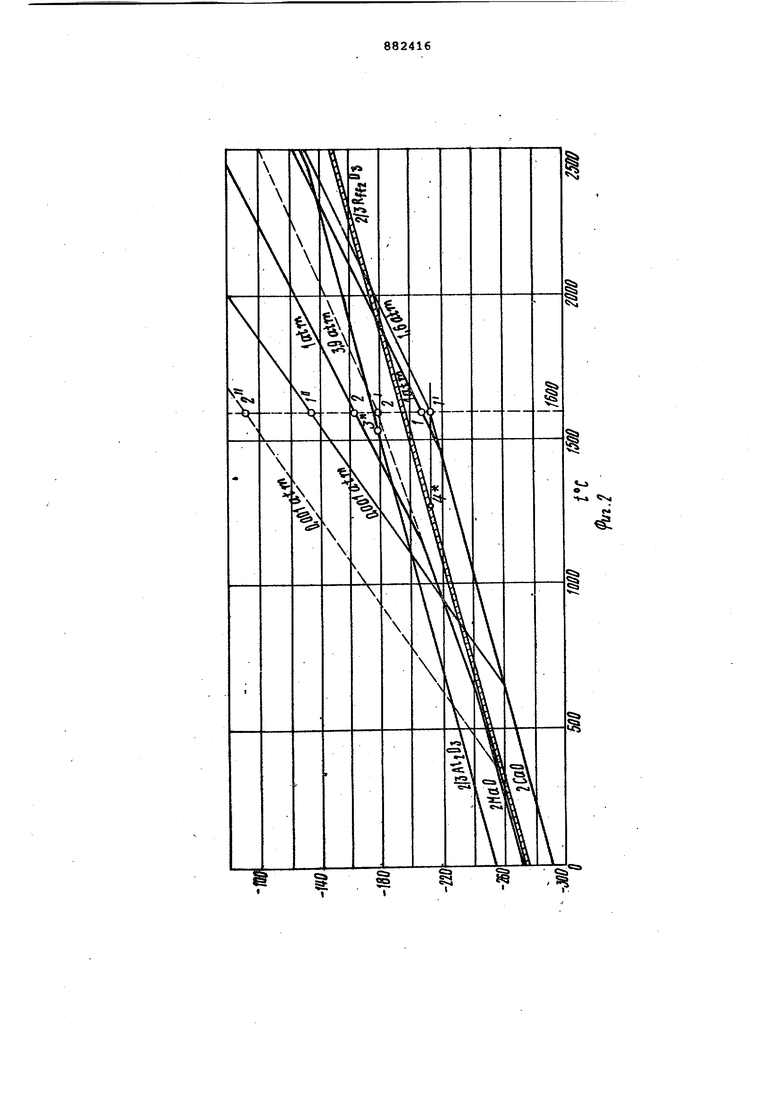

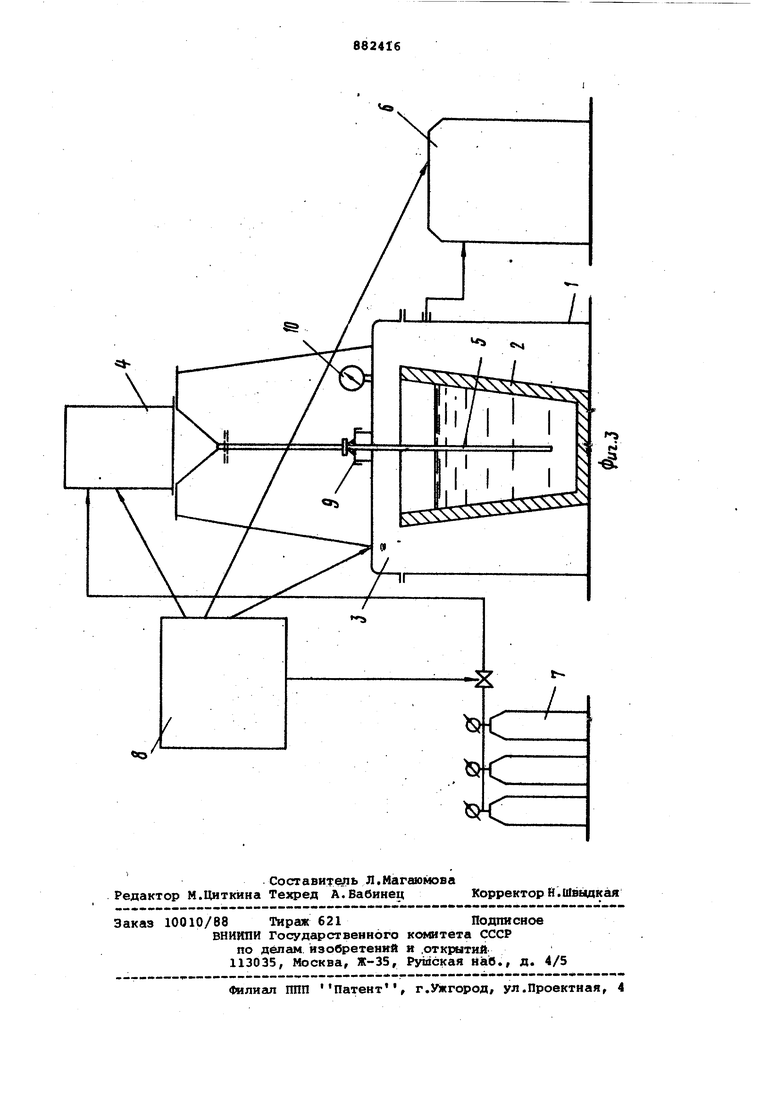

На фиг.1 и 2 показаны диаграммы, поясняющие восстановительную способность кальция и магния.

Восстановительная способность кальция и магния возрастает с повышением давления, в то время как с помощью вакуума она может быть снижена.

Восстановительная способность кальция и магния в случае восстановления при и давлении 1 атм.

Существо способа состоит в том, что сталь восстанавливают с помощью сплава с содержанием кдльция и/или магния под давлением. После окончания восстановления созданием вакуума внесенный кальций и/или магний почтн полностью выводим из стали.

В ходе восстановления восстановительная способность кальция и магния возрастает с повышением давления, в то время как при создании вакуума она не снижается, что объясняется тем, что сталь, под давлением и при темпеоатурё восстановления может

растворить больше кальция и магния, в то время как при воздействии вакуума кальций и магний испаряются из стали, так как с изменением давления меняется и температура кипения.t Пример. Получение глубоковтянутой мягкой стали,которая содержит 0,1-0,2 % карбона, 0,4-0,6 %. марганца, 0,05-0,1%; кремния, 0,040,1 % алюминия, максимально 0,15 % Q фосфора и максимально 0,15 % серы. Удаление включений (восстановление, удаление серы, деградация) , проводится при и под давлением 4 атм. Сплав для удаления включений содержит кроме железа еще 45 % кремния, 25 % алюминия и 4% магния. Этот сплав для удаления включений вводится в расплав с помощью фурмы с аргоном. После того как произведено удаление включений, создается разрёже0 ние порядка 10 Торр. По этому способу в сплаве остается 70 ппм кислорода и 0,01 % серы.Поеле удаления включений аналогичные сплавы содер жат обычно кислород в количестве 5 100-200 ппм и 0,012-0,015 % серы. Структура стали чрезвычайно тонка (сечение по диаметру зерна 0,015 мм). Другой диаметр зерна аналогичных сплавов составляет 0,028-0,03 мм. д Работа на удар стали, обработанной с помощью предлагаемого способа , при 20 С составляет 16 , при 40 С - 6 кгс . Для стали, gобработанной с помощью традиционных способов , это значение составляет в общем 12-14 или - 3-5 кгс-м/мм

Предлагаемым спсэбобом освобождаются от включений при 1640с под давлением 4 атм. Состав сплава для I удаления включений следуюпшй, %: 0 кремний 40; алюминий 20; кальций 15; магний 1,5; остаток - железо. Вдувание проводят также агроном с помощью фурмы. Разрежение после удаления включений составляет Торр. Параj метры образованных таким образом сплавов следующие: содержание кислорода 10 ппм/ содержание серы . %Р,008 %, размер зерна по сечению. t),008 мм, работа на удар при 20 С g-19 кгс м/мм , при - 8 кгс м/мм

тлэ этих примероЬ видно, что содержание вторичных включений в каждом из сплавов, из которых удаляются включения с помощью предлагаемого способа, в значительной степени

уменьшено и что структура стгши ста.новится лучше, причем улучшились так же механические свойства.

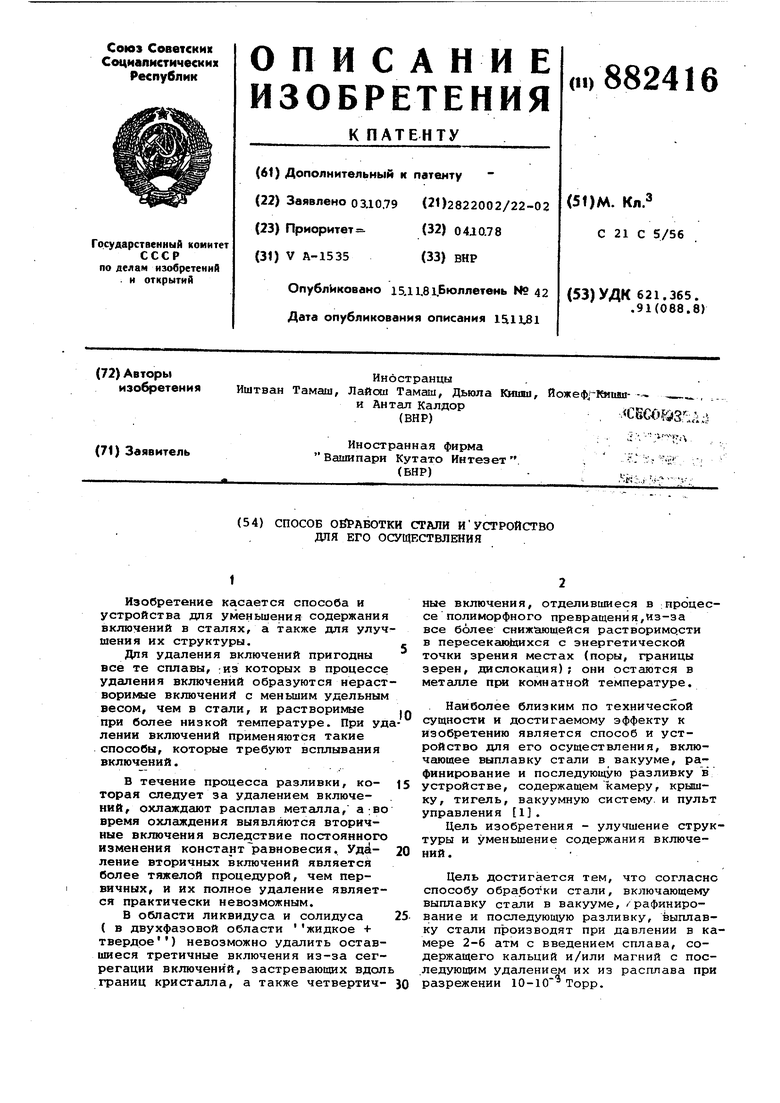

На фиг. 3 показано устройство, Q служащее для реализации предлагаемого способа.

Устройство содержит камеру 1 дпя обработки, в которой расположен ковш 2, содержащий обрабатываемый crmaj.. 5.Камера 1 дпя обработки может быть

закрыта крышкой 3. На крышке 3 сиои(ирован инжекторный блок 4, в который помещен сплав для удаления включений. Инжекторный блок 4 снабжен фурмой 5. Камера 1 для обработки связана с вакуумной системой 6. К инжекторному блоку 4 подключен блок 7 давления, который| с одной стороны обеспечивает необходимое давление

I

для вдувания сплава и для удаления включений, а с другой стороны, дает возможность проводить удаление включений под давлением. Блок 7 давления выполнен в виде колб, содержащих нейтральный газ, преимущественно аргон . Все овс 1уживание устройства может проводиться с пульта 8 управлени

В данном устройстве предлагаемый способ реализуется следующим образом

Ковш 2, наполненный восстанавливаемой сталью, вводится с помощью крана в открытую камеру для обработки. Крышка 3 камеры 1 для обработки вместе с инжекторным блоком 4 накладывается сверху камеры для обработки. Камера 1для обработки закрывается с помощью крышки 3. Затем с помощью блока 7 давления начинается протекание газа через инжекторный блок 4, в то время как фурму 5 инжекторного блока 4 опускают в расплав стали до соответствующей глубины,бла годаря чему камера для обработки закрывается сальником 9 на фурме 5 Ha чинается дозирование с помощью инжекторного блока 4,наряду с поддержание потока газа, благодаря чему давление в камеру 1 для обработки возрастает до значения, установленного с помощью предохранительного вентиля 10, и сплав, содержащий кальций и/ или магний, вводится в сталь. Дозирование прекращается . Включается система б для создания вакуума, с помощью которого давление в камере 1 для обработки устраняется постепенно, т.е. отдельныкш ступенями. После этого кальций и/или магний, выделяется из стали. Обработку вакуумом прекращают , и если все еще нет вакуума, вынимают фурму 5 инжекторного блока 4 из расплава стали и регулиру1рт поток газа. Удаляют крышку 3 с камеры 1 для обработки. Поднимгиот с помощью крана ковш 2, наполненный обработанной сталью, из открытой камеры 1 для обработки и пере- носят его иа разливку.

Персонал управляет процессом и контролирует его с помощью пульта 8 управления.

Весь цикл может быть выполнен за 10-20 мин.

Таким образом, ус райение включений в стали по предлагаемому способу может проводиться чрезвычайно эффективно и простота предлагаемого устройства. гарантирует реализацию способа с небольшими денежными затратами. Содержание включений в стали, полученной таким образом, существенно ниже, чем при известном способе, структура стали чрезвычайно хорсмая, механические свойства лучше, чем у стали, включения у которой удалены известным способом.

Формула изобретения

1.Способ обработки стгши, включающий выплавку стали в вакууме, рафинирование и последующую разливку, отличающийся тем, что, с целью улучшения структуры и уменьшения содержания включений, выплавку стали производят при давлении в камере 2-6 атм с введением сплава, содержащего кальций и/или магний с последующим удалением их из расплава

при разрежении 10 - .

2.Способ по п. 1,отличающ и и .с я тем, что сплав для удаления включений вводят в расплав через фурму с помощью нейтрального газа.

3.Способ по п.2, отличающийся тем, что в качестве нейтрального газа применен аргон.

4.Устройство для обработки стали содержащее камеру, крышку, тигель, вакуумную систему и пульт управления отличающееся тем, что устройство снабжено инжекторным блоком

с фурмой, камера соединена с вакуумной системой, а инжекторный блок с блоком давления.

5.Устройство по п.4, отличающее с я тем, что камера снабжена предохранительным вентилем.

6.Устройство по п.4, отличающееся тем, что камера сальником для ввода фурмы.

Источники информации, принятые во внимание при ,экспе|1Тизв1. 1Ь{нчевский В.в. Вакуутдаая ии- дукционная плавка. М., МеталлургияЛ, 1975, с.54-55, 177-181.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сталей с низким содержанием углерода | 1984 |

|

SU1484297A3 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТИТЕЛЬНОГО ЭКСТРАКТА, ОБЛАДАЮЩЕГО СВОЙСТВОМ РЕГЕНЕРИРОВАТЬ КЛЕТКИ КОЖИ | 1982 |

|

RU2021801C1 |

| Способ создания в нефтяном пласте очага горения | 1980 |

|

SU1068046A3 |

| Способ получения флавоноидов | 1975 |

|

SU598544A3 |

| КАЛЬЦИЙСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2723870C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2639190C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ, В ЧАСТНОСТИ ХРОМ- И ХРОМНИКЕЛЬСОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫХ СТАЛЕЙ | 2001 |

|

RU2272079C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ выщелачивания гетитсодержащего боксита по способу байера | 1977 |

|

SU691073A3 |

Авторы

Даты

1981-11-15—Публикация

1979-10-03—Подача