Изобретение относится к области металлургии, конкретно к производству высокопрочных мартенситностареющих сталей, микролегированных редкоземельными металлами (РЗМ), и может использоваться для изготовления высоконагруженных деталей большого сечения, силовых деталей, работающих от -70 до 400°C в условиях высоких нагрузок, например валов газотурбинных двигателей, деталей шасси, крыла и других деталей, применяемых в авиационной технике и в машиностроении.

Важным условием обеспечения работоспособности высокопрочных сталей, в том числе мартенситностареющих типа ВКС-180 является высокая чистота по неметаллическим включениям, по содержанию карбидов, карбонитридов и нитридов, сульфидов, содержание которых должно быть не более 1 балла по шкале ГОСТ 1778-70. Стали такого класса сочетают повышенную прочность (более 1800 МПа) с высокой пластичностью в поперечном направлении (45%). Недостатком вышеупомянутых сталей является резкое падение пластичности, особенно крупных поковок и штамповок, при замедленном охлаждении с высоких температур после деформации из-за выделения в поперечном сечении карбидных и карбонитридных сеток. Снижение углерода и азота ниже 0,003% каждого предотвращает такое выделение и позволяет исключить дорогостоящий высокотемпературный (Т=1200°C) процесс гомогенизации, особенно крупногабаритных поковок, что при их производстве имеет важное значение. Решить данную проблему с помощью исходного сырья невозможно, так как шихтовые материалы с низким содержанием примесей дефицитны и дороги, а в условиях промышленного производства практически невозможно добиться такого низкого содержания примесей.

Известен способ (заявка JP 2001214212 A, C21C 7/00, опубл. 07.08.2001), в котором предложено использовать особо чистые шихтовые материалы, не содержащие примеси, которые могут образовать вредные с титаном соединения, такие как нитрид TiN и карбонитрид TiCN. Правильный выбор исходных шихтовых материалов вносит основной вклад в снижение количества примесей в металле, но, как описано выше, выбор высококачественного сырья удорожает продукцию и не может предотвратить образования нитридов и карбонитридов при высоком сродстве с титаном в условиях промышленного производства.

Известен способ производства мартенситностареющей стали (заявка JP 2013253277 A, C22C 38/00, опубл. 19.12.2013), в котором для снижения вредных соединений, таких как нитриды и карбонитриды, заменили титан на вольфрам и добавили кальций и магний с общим содержанием до 0,025%. Недостатком этого способа является то, что титан не только активно взаимодействует с примесями, он также участвует при старении малоуглеродистого мартенсита с выделением мелкодисперсных фаз состава, в частности Ni3Ti - упрочняющей фазы, от содержания которой в стали зависит уровень механических свойств. При этом выбор вольфрама в качестве легирующего элемента повышает плотность стали, тем самым утяжеляя получаемые из нее конструкции, что, применительно для авиационной промышленности, является негативным фактором.

Известен аналогичный способ введения РЗМ при производстве безуглеродистых литейных жаропрочных сплавов на никелевой основе, включающий расплавление в вакууме шихтовых материалов, обезуглероживающее рафинирование с использованием окислителя в количестве, превышающем необходимое для окисления углерода до его диоксида в 2,0-8,5 раз, раскисление, введение активных легирующих элементов при вакуумно-индукционной плавке (патент RU 2074569 C1, C22C 1/02, опубл. 27.02.1997). Способ характеризуется тем, что обезуглероживающее рафинирование ведут в две стадии: первую стадию проводят введением окислителя в атмосфере инертного газа при давлении 20-150 мм рт.ст., затем проводят раскисление и газ удаляют, после чего осуществляют вторую стадию рафинирования введением редкоземельных металлов в количестве, в 2,0-20,0 раз превышающем количество углерода, оставшегося в расплаве после первой стадии рафинирования, и после второй стадии рафинирования перед введением активных легирующих элементов в расплав вводят хром. Данный способ рафинирования достаточно эффективен для жаропрочных сплавов, однако применительно к мартенситностареющим сталям требуется последующий вакуумно-дуговой переплав для завершающих стадий обезуглероживания, удаления вредных нитридов и оксидов.

Наиболее близким аналогом, взятым за прототип, является высокопрочная мартенситностареющая сталь со способом ее производства (патент RU 2334017 C1, C22C 38/14, опубл. 20.09.2008), включающим загрузку шихты, содержащей железо, никель, молибден, кобальт без отходов, расплавление шихты, раскисление редкоземельными металлами, введение титана, введение магния и кальция, разливу шихты, форсированную выплавку в вакуумной индукционной печи и дальнейший переплав в вакуумной дуговой печи. Данный способ улучшает состояние границ зерен, изменяет морфологию и распределение неметаллических включений, переводя их в мелкие глобулярные включения, и тем самым эффективно повышает коррозионную стойкость, усталость при удовлетворительной вязкости и пластичности.

Однако данная технология выплавки не обеспечивает при выплавке стали содержание вредных примесей, таких как углерод, азот и сера, ниже 0,003% каждого, для предотвращения описанных выше вредных карбидных и карбонитридных сеток и, как следствие, благоприятного сочетания прочностных и пластических характеристик.

Технической задачей изобретения является разработка способа производства высокопрочной мартенситностареющей стали, микролегированной РЗМ.

Техническим результатом предложенного изобретения является снижение вредных для данной стали примесей (углерод, азот, сера) до значений менее 0,003% каждого, увеличение значений прочности, пластичности и ударной вязкости, предотвращение образования при замедленном охлаждении с высоких температур после деформации выделений карбидных и карбонитридных сеток.

Для достижения технического результата предложен способ производства высокопрочной мартенситностареющей стали, включающий загрузку шихты, содержащей железо, никель, молибден, кобальт без отходов, расплавление шихты, раскисление редкоземельными металлами, введение титана с последующим введением магния и кальция, разливку шихты, форсированную выплавку в вакуумной индукционной печи и дальнейший переплав в вакуумной дуговой печи. В вакуумную индукционную печь после расплава шихты вводят окись никеля из расчета 0,45-0,55% от веса расплава с выдержкой 15-30 минут при Т=1600-1650°C, после чего в качестве редкоземельных металлов последовательно в порядке повышения степени их раскислительной способности вводят иттрий, диспрозий, неодим, церий, лантан в количестве 0,01-0,05% каждого элемента.

Предпочтительно, введение в расплав первой половины от всей массы церия, лантана и диспрозия осуществляют предварительно за 10-15 минут перед вводом второй половины.

Предпочтительно, введение магния и кальция в суммарном количестве 0,02-0,06% к массе шихты проводится перед выпуском шихты при давлении 100-200 миллиметров ртутного столба.

Предложенный способ позволяет резко снизить содержание углерода, азота и серы и, соответственно, количество карбидов, нитридов и карбонитридов, повысить уровень прочностных и пластических характеристик стали, предотвратить образование карбидных и карбонитридных сеток при замедленном охлаждении с высоких температур после деформации. Для достижения наилучшего сочетания технологических и эксплуатационных свойств важен выбор технологии введения РЗМ в расплав.

Введение в расплав мартенситностареющей стали окиси никеля в количестве 0,45-0,55% от веса расплава создают повышенный окислительный потенциал, благодаря чему создаются условия для связывания остаточных содержаний кислорода и азота в расплаве с окисью никеля. Благоприятные термодинамические и кинетические условия при проведении вакуумной индукционной плавки заметно облегчают протекание реакций обезуглероживания и удаления кислорода за счет смещения равновесия для процессов, в которых участвует газовая фаза. Удаление азота при вакуумных процессах происходит за счет десорбции молекул азота с поверхности расплава. После введения окиси никеля расплав выдерживался в вакууме 15-30 мин для полного удаления окислительной пленки на поверхности расплава.

Введение РЗМ преследует собой две цели: раскисление расплава и модифицирование. Легирование РЗМ проводится при проведении ВИ плавки после расплавления основных компонентов стали (для раскисления и удаления вредных примесей), а также после дегазации (для модифицирования), при помощи лигатур РЗМ и металла-основы. Для более равномерного и надежного удаления вредных примесей из горячей зоны плавки РЗМ (иттрий, диспрозий, неодим, церий, лантан) проводят путем последовательного введения в расплав по степени повышения их раскислительной способности, характеризуемой химическим сродством к кислороду. Мерой служит изменение энергии Гиббса при реакции окисления.

[О]+[R]=[RO] при ΔG<0, где R - элемент-раскислитель.

Основную роль по раскислению расплава выполняют церий, лантан и диспрозий, половину массы которых вводят в расплав предварительно за 10-15 мин перед вводом второй половины массы РЗМ.

Известно, что церий, лантан и неодим изменяют состояние границ зерен и внутризеренную структуру (измельчают блоки матрицы), понижают диффузионную подвижность атомов легирующих элементов в объеме и по границам зерен, способствуют более равномерному распределению карбидов в теле зерна и по границам и значительному торможению роста пограничных карбидов, что приводит к повышению свойств стали. Введение в сталь церия и лантана улучшает их обрабатываемость при горячей деформации. Неодим лучше других лантаноидов влияет на свойства сплавов, повышая комплекс механических свойств.

Основное влияние РЗМ заключается не в уменьшении количества включений, а в изменении их природы, формы и распределения. Отмечается положительное влияние на содержание примесей при совместном использовании РЗМ с другими элементами. Так, введение окиси никеля позволяет сильно снизить количество углерода в сплаве, а последующее раскисление церием позволяет снизить содержание кислорода. Хорошие раскислительные свойства наблюдались при использовании диспрозия (благодаря высокой устойчивости к окислению). Снижение содержания газов позволяет уменьшить количество неметаллических включений в готовом слитке.

Совместное использование РЗМ с кальцием и магнием позволяет уменьшить содержание серы при выплавке, причем они являются хорошими десульфураторами, снижающими содержание серы до 30%. Сульфидные включения при добавке церия являются более тугоплавкими и расположены не по границам зерен (как легкоплавкие соединения), а в теле зерна, а также имеют глобулярную форму. Оксиды и сульфиды РЗМ обладают низкой пластичностью и практически не деформируются при пластической деформации, уменьшая тем самым анизотропию свойств металла. Чем меньше размер включений и выше их твердость и чем более дисперсна полученная при выплавке структура, тем выше технологическая пластичность, что позволяет получить после проведения пластической деформации более мелкозернистую структуру.

РЗМ положительно влияют на получение более изотропного по механическим свойствам металла, свойства незначительно отличаются в зависимости от направления деформации полуфабриката, если после горячей деформации или последующего нагрева происходит рекристаллизация деформированной структуры.

Выбор РЗМ определяется их взаимодействием с остальными компонентами стали и влиянием их на ее структуру и свойства. Наилучшей структурой с точки зрения механических свойств обладают стали с мелким зерном. Чистота металла по неметаллическим включениям, которые неизбежно присутствуют в стали в виде примесей, особенно сказывается на увеличении пластичности и вязкости, что позволяет деталям, в том числе высоконагруженным, изготовленным из такого металла, существенно увеличить свой ресурс при эксплуатации.

Методика введения микродобавок РЗМ основывалась на разделении предварительного воздействия РЗМ в процессе раскисления расплава, образования легкоплавких соединений с оксидами и нитридами, а также с углеродом. В качестве раскислителей были использованы церий, диспрозий и часть лантана. На этом этапе также вводилась окись никеля, дополнительно создавая возможности для удаления углерода. После введения окиси никеля расплав выдерживался в вакууме не менее 15 мин для полного удаления окислительной пленки на поверхности расплава.

В качестве микролегирования и модифицирования стали ВКС180 после введения основных элементов стали были использованы такие РЗМ, как церий, диспрозий, неодим, иттрий и лантан. Следует отметить, что все вводимые РЗМ обладают достаточно низкой упругостью пара на уровне 1.10-1-1.10-3 мм рт.ст., и они вводились в вакууме, как правило, в виде лигатур с никелем. Это связано с тем, что процесс окисления указанных РЗМ протекает очень быстро и при их введении в расплав может попасть кислород, исключение составляет диспрозий, который окисляется гораздо медленнее остальных. При использовании лигатуры загрязнение сплава кислородом исключается. После усвоения РЗМ магний и кальций в виде лигатур с никелем вводились в количестве 0,02-0,06% от веса расплав после напуска инертных газов в количестве 100-200 мм рт.ст.

При последующем вакуумном дуговом переплаве (ВДП также заметно протекание реакций обезуглероживания за счет смещения равновесия для процессов, в которых участвует газовая фаза. Удаление азота при вакуумных процессах происходит за счет десорбции молекул азота с поверхности расплава, одновременно наблюдается всплывание нитридов титана и удаление их в корковую зону слитка. Пониженное давление (до 1⋅10-2 мм рт.ст.) в зоне плавления, высокая температура процесса (до приблизительно 1850°C) и равномерный обогрев расходуемой заготовки в процессе переплава позволяют снизить термодинамическую устойчивость большинства неметаллических фаз, создают условия для их диссоциации и восстановления другими элементами с последующим удалением из металла.

Примеры осуществления

По предлагаемому способу и способу-прототипу выплавку высокопрочной мартенситностареющей стали, микролегированной РЗМ производили в одинаковых условиях.

Выплавка опытной партии ВКС-180, микролегированной РЗМ, проводилась в вакуумной индукционной печи типа ИСВ-016 с переплавом в вакуумной дуговой печи VAR L200 в кристаллизатор 130 мм. Все шихтовые материалы при этом были проконтролированы на содержание вредных примесей, особенно углерода, азота и серы. Так, содержание углерода в железе марки 008ЖР не превышало 0,008%, азота 0,01%, кислорода 0,01%, серы 0,005%.

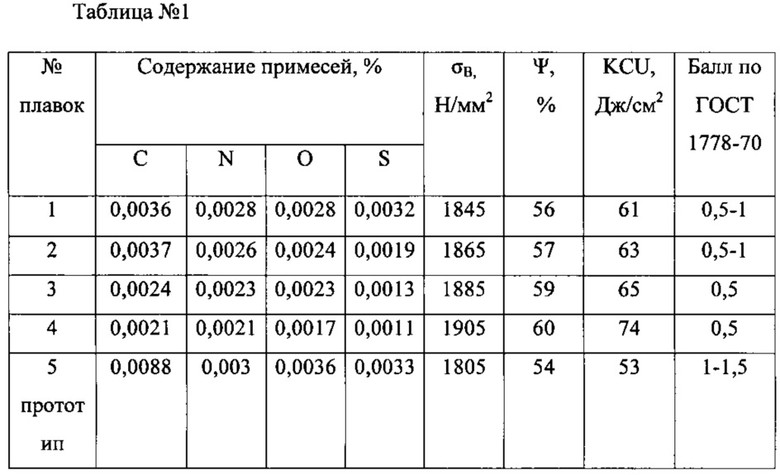

Выплавку высокопрочной мартенситностареющей стали ВКС-180 в вакуумной индукционной печи проводили по нескольким вариантам в пределах заявляемого способа и сравнительному по способу-прототипу (таблица №1, плавка №5).

Перед выплавкой расходуемых электродов шихтовые материалы загружали в тигель как можно плотнее в следующей последовательности: на дно тигля - железо, никель, молибден, кобальт без отходов. Титан вводился в расплав после его раскисления. Подогрев и дегазацию шихты проводили на мощности от 10 до 30 кВт. Расплавление проводилось на малой мощности во избежание сильного вскипания металла.

Выплавку проводили форсировано при давлении остаточного воздуха в плавильной камере печи не более 5,3 Па; после полного расплавления шихты (отсутствие кусков железа на поверхности расплава) с нагревом расплава до температуры от 1550 до 1570°C и выдержкой до прекращения кипения. Во время выдержки перемешивание осуществлялось двух-трехкратным повышением мощности до максимальной.

В вакуумную индукционную печь после расплавления вводили окись никеля из расчета 0,45-0,55% от веса расплава с выдержкой 15-30 минут при Т=1600-1650°C. Микролегирование РЗМ (иттрий, диспрозий, неодим, церий, лантан) проводили путем последовательного введения в расплав по степени повышения их раскислительной способности в количестве 0,01-0,05% каждого элемента.

Первую половину содержания церия, лантана и диспрозия от их количества вводили в расплав в качестве предварительного раскисления расплава за 10-15 мин перед вводом второй половины РЗМ.

Магний и кальций вводили в суммарном количестве 0,02-0,06% к массе шихты перед выпуском шихты при давлении 100-200 мм рт.ст.

После выплавки слитков в ВИ печи проводилась подготовка электродов стали ВКС-180 к переплаву в вакуумной дуговой печи. Отрезку донной и прибыльной частей проводили на абразивном отрезном станке и литые электроды подвергались механической обработке на токарном станке.

Переплав литых электродов осуществлялся в вакуумной дуговой печи в кристаллизатор диаметром 130 мм.

Результаты проведенных плавок показаны в таблице №1.

Анализ данных, приведенных в таблице 1, показал, что разработанная технология, сочетающая ВИ+ВДП, введение технологической добавки NiO (окись никеля) и микролегирование РЗМ, позволила обеспечить снижение содержания вредных примесей в стали ВКС-180:

- углерода до ≈0,002-0,003%;

- азота до ≈0,0023%,

- кислорода до ≈0,002%,

- серы ≈0,0011-0,0013.

Испытания на кратковременную прочность, растяжение при Т=20°C показали, что предел прочности и пластичность, полученные на образцах, превышают характеристики способа-прототипа (таблица №1, плавка №5).

Разработанная технология, сочетающая ВИ+ВДП, введение технологической добавки «окись никеля» и микролегирование РЗМ, позволила обеспечить высокий уровень свойств при испытании на растяжение и ударную вязкость при Т=20°C стали ВКС-180.

По результатам испытаний выплавленной партии высокопрочной мартенситностареющей стали ВКС-180, микролегированной РЗМ, установлено:

- содержание в материале основных легирующих элементов коррелирует с расчетным с учетом погрешности определения содержания химических элементов;

- высокая чистота по неметаллическим включениям (карбиды, карбонитриды, оксиды);

- предел прочности σВ=(1845-1905) Н/мм2,

- пластичность ψ=(63-61)%,

- ударная вязкость КCU=(61,0-74,0) Дж/см2,

- в плавках с большим суммарным остаточным содержанием таких РЗМ, как неодим и диспрозий, обеспечивается наиболее высокий уровень комплекса свойств, как на образцах, вырезанных в продольном, так и в поперечном направлениях, что приводит к значительному снижению анизотропии свойств.

Следует отметить, что при приложении различного вида нагрузок к особонизкоуглеродистым конструкционным мартенситностареющим сталям деформационные процессы проходят в небольших локализованных объемах металла. Различие в σ0,2 и σв невелико и обычно составляет 50-100 МПа, поэтому для этого класса характерны небольшие значения относительного удлинения δ. Многолетний опыт работы со сталями данного класса показал более предпочтительную оценку пластичности материала по характеристике ψ. В действующих на заводах-изготовителях технических условиях для оценки пластичности сталей данного класса также используется именно эта величина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ НИКЕЛЬ-РЕДКОЗЕМЕЛЬНЫЙ МЕТАЛЛ | 2014 |

|

RU2556176C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТОТВЕРДОГО МАТЕРИАЛА | 2015 |

|

RU2596563C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061269C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2007 |

|

RU2344186C2 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

Изобретение относится к области металлургии, конкретно к производству высокопрочных мартенситностареющих сталей, микролегированных редкоземельными металлами (РЗМ), и может использоваться для изготовления высоконагруженных деталей большого сечения, силовых деталей, работающих от -70 до 400°C в условиях высоких нагрузок, например валов газотурбинных двигателей, деталей шасси, крыла и других деталей, применяемых в авиационной технике и в машиностроении. Способ включает загрузку в вакуумную индукционную печь шихты, содержащей железо, никель, молибден, кобальт без отходов, ее расплавление и раскисление РЗМ, введение титана, форсированную плавку с последующим введением магния и кальция, разливку расплава, получение слитка и его дальнейший переплав в вакуумной дуговой печи. В вакуумную индукционную печь после расплава шихты вводят окись никеля из расчета 0,45-0,55% от веса расплава с выдержкой 15-30 минут при Т=1600-1650°C, после чего в качестве РЗМ последовательно в порядке повышения степени их раскислительной способности вводят иттрий, диспрозий, неодим, церий, лантан в количестве 0,01-0,05% каждого элемента. Изобретение позволяет снизить содержание вредных примесей углерода, азота и серы до значений менее 0,003% каждого, увеличить значение прочности, пластичности и ударной вязкости, предотвратить образование карбидных и карбонитридных сеток при замедленном охлаждении с высоких температур после деформации. 1 з.п. ф-лы, 1 табл.

1. Способ производства высокопрочной мартенситностареющей стали, включающий загрузку шихты, содержащей железо, никель, молибден, кобальт без отходов, расплавление шихты, раскисление редкоземельными металлами, введение титана с последующим введением магния и кальция, разливку шихты, форсированную выплавку в вакуумной индукционной печи и дальнейший переплав в вакуумной дуговой печи, отличающийся тем, что в вакуумную индукционную печь после расплава шихты вводят окись никеля из расчета 0,45-0,55% от веса расплава с выдержкой 15-30 минут при Т=1600-1650°С, после чего в качестве редкоземельных металлов последовательно в порядке повышения степени их раскислительной способности вводят иттрий, диспрозий, неодим, церий, лантан в количестве 0,01-0,05% каждого элемента.

2. Способ по п. 1, отличающийся тем, что введение магния и кальция в суммарном количестве 0,02-0,06% к массе шихты проводится перед выпуском шихты при давлении 100-200 мм рт. ст.

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛЕННОЕ ИЗ НЕЕ | 2006 |

|

RU2334017C1 |

| МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2002 |

|

RU2219276C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1994 |

|

RU2074569C1 |

| JP 3220322 B2, 22.10.2001 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

Авторы

Даты

2017-12-20—Публикация

2016-05-05—Подача